Moldagem com inserto | Processo, considerações e aplicações

A moldagem por inserto é um processo de fabricação altamente versátil e eficiente que revolucionou a produção de peças personalizadas em diversos setores. Ao combinar plásticos e outros materiais de forma integrada, a moldagem por inserto oferece funcionalidade aprimorada, durabilidade e flexibilidade de design. Neste guia abrangente, exploraremos os detalhes da moldagem por inserto, seus processos, aplicações, benefícios e considerações. Seja você engenheiro de projeto de peças ou comprador em busca de soluções personalizadas, este guia fornecerá o conhecimento necessário para tomar decisões informadas.

Definição e visão geral da moldagem por inserto

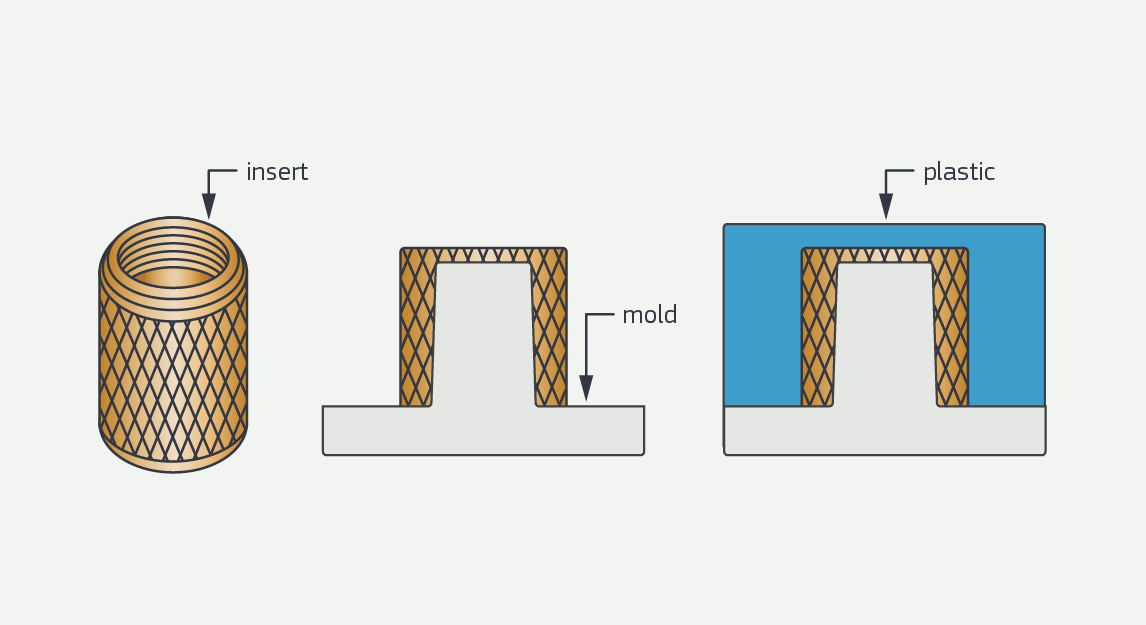

A moldagem por inserto, também chamada de insert molding, é uma técnica especializada de injeção de plástico que envolve encapsular insertos ou componentes pré-formados dentro de uma peça plástica. Esse processo oferece inúmeras vantagens, incluindo maior resistência da peça, redução do tempo de montagem e mais possibilidades de design. Ao unir vários materiais em um componente integrado, a moldagem por inserto elimina etapas adicionais de montagem, resultando em um processo produtivo mais eficiente e econômico.

Processo de moldagem por inserto

Para compreender totalmente os benefícios da moldagem por inserto, é importante entender o próprio processo. Tipicamente, envolve as seguintes etapas:

Preparação do inserto

Os insertos para moldagem por injeção podem ser de metal, plástico ou outros materiais, sendo cuidadosamente selecionados e preparados para o processo de moldagem. Os insertos podem ter várias formas, como roscas, conectores elétricos ou placas de reforço.

Preparação do molde

Um molde de injeção é criado com cavidades de acordo com a forma e dimensões desejadas da peça final. O molde também inclui canais e entradas por onde o plástico fundido irá fluir, além de áreas específicas para posicionamento dos insertos e o espaço para encapsulamento.

Posicionamento dos insertos

Os insertos preparados são posicionados com precisão nas cavidades do molde. Dependendo da complexidade, os insertos podem ser colocados manualmente ou por equipamentos automáticos.

Injeção do plástico

Com os insertos em posição, o molde é fechado e o material plástico é injetado sob alta pressão. O plástico fundido envolve os insertos, unindo-se a eles durante o resfriamento e solidificação.

Resfriamento e extração

O molde é resfriado para permitir que o plástico solidifique e adquira a forma desejada. Após o resfriamento, o molde é aberto e a peça final, agora integrada aos insertos, é extraída.

Guia passo a passo para moldagem por inserto

Considerações de design para peças com insertos

Ao projetar peças para moldagem por inserto, alguns fatores devem ser considerados para garantir sucesso:

- Seleção do inserto

A escolha adequada do material e tipo do inserto é crucial para a funcionalidade e desempenho da peça. Fatores como resistência, condutividade e compatibilidade com o plástico devem ser avaliados.

- Posicionamento e orientação dos insertos

A posição e orientação dos insertos no molde afetam a resistência, a facilidade de montagem e a qualidade geral. O alinhamento correto dos insertos e a inclusão de suportes são fundamentais. Para produtos de baixa complexidade, o posicionamento pode ser manual; para a maioria dos casos, recomenda-se uso de braços robóticos. Se busca um fornecedor confiável de moldagem por inserto, a colocação automática e precisa dos insertos deve ser considerada.

Seleção e compatibilidade de materiais

A seleção do material plástico é igualmente importante. Devem ser considerados propriedades mecânicas, resistência química e necessidades de temperatura. Escolha materiais que adiram bem aos insertos e ofereçam resistência e durabilidade conforme o uso final. Em caso de dúvidas, consulte o engenheiro da Neway.

Fatores de custo e eficiência

A moldagem por inserto proporciona grande economia e ganho de eficiência quando comparada a métodos tradicionais de montagem. Ao eliminar operações secundárias, reduzir custos de mão de obra e agilizar a produção, pode ser mais viável economicamente. No entanto, é importante avaliar custos iniciais de ferramentas, materiais e volumes de produção para validar a viabilidade econômica do projeto.

Controle de qualidade e inspeção

É essencial manter controle rigoroso de qualidade durante todo o processo. Métodos como inspeção visual, análise dimensional e ensaios mecânicos podem ser usados para garantir a integridade dos insertos, a aderência entre plástico e inserto e a qualidade final. Protocolos robustos de controle garantem que as peças estejam de acordo com as especificações e expectativas do cliente.

Aplicações da moldagem por inserto

A moldagem por inserto é amplamente utilizada em diversos setores graças à sua versatilidade e benefícios. Veja alguns exemplos de aplicações:

Aplicações na indústria automotiva

A indústria automotiva faz uso intensivo da moldagem por inserto para melhorar o desempenho, segurança e estética de componentes. Exemplos incluem:

Conectores elétricos

A moldagem por inserto permite integrar conectores diretamente em componentes, garantindo conexões elétricas confiáveis e reduzindo a complexidade de montagem.

Alças e pegadores sobre-moldados

Com materiais macios moldados sobre alças e pegadores, proporciona ergonomia e conforto aprimorados para motorista e passageiros.

Insertos roscados para fixação

Os insertos roscados moldados oferecem pontos de fixação seguros e duráveis, eliminando a necessidade de porcas e parafusos separados.

Aplicações em eletrônica e elétrica

No setor de eletrônica e elétrica, a moldagem por inserto é fundamental para componentes complexos e confiáveis. Exemplos:

PCBs encapsuladas

A moldagem por inserto permite encapsular placas de circuito impresso, protegendo-as contra fatores ambientais, umidade e vibração.

Carcaças de sensores

Sensores usados para medições diversas podem ser encapsulados com moldagem por inserto, garantindo proteção e posicionamento preciso.

Conectores e terminais

A moldagem por inserto integra conectores e terminais diretamente em habitações plásticas, promovendo conexões elétricas eficientes.

Aplicações médicas e hospitalares

No setor médico, a moldagem por inserto oferece vantagens como estabilidade, biocompatibilidade e funcionalidade. Exemplos:

Componentes de dispositivos médicos

É utilizada para produzir cateteres, seringas, conectores e instrumentos cirúrgicos, onde precisão, confiabilidade e limpeza são essenciais.

Sistemas de administração de medicamentos

A moldagem por inserto permite integrar mecanismos de liberação de medicamentos em dispositivos como inaladores e canetas de insulina.

Dispositivos implantáveis

Usada para fabricar dispositivos implantáveis, como componentes de marcapassos e implantes ortopédicos, onde precisão e a combinação de materiais são críticas.

Aplicações em produtos de consumo e eletrodomésticos

Neste setor, a moldagem por inserto proporciona flexibilidade de design, estética aprimorada e maior funcionalidade. Exemplos:

Alças e pegadores

Possibilita integração de alças ergonômicas para ferramentas elétricas, eletrodomésticos e dispositivos pessoais.

Botões e interruptores

Permite produção de botões e interruptores resistentes e visualmente atraentes para eletrônicos e eletrodomésticos.

Invólucros e caixas

Empregada para criar caixas protetoras e funcionais para produtos como dispositivos de áudio, câmeras e sistemas domésticos inteligentes.

Aplicações industriais e de manufatura

Em ambientes industriais, a moldagem por inserto oferece vantagens em resistência, durabilidade e eficiência de montagem. Exemplos:

Componentes de equipamentos industriais

Produção de engrenagens, polias e conectores para máquinas pesadas, onde robustez e precisão são essenciais.

Cabos e pegadores de ferramentas

Permite criar cabos ergonômicos e antiderrapantes para ferramentas manuais, melhorando produtividade e segurança.

Peças personalizadas para processos de manufatura

Produção de peças personalizadas como gabaritos, fixadores e suportes, otimizando eficiência e precisão na produção.

Vantagens da moldagem por inserto personalizada

A moldagem por inserto oferece vantagens em relação a métodos tradicionais de fabricação, tais como:

Desempenho e confiabilidade aprimorados

Ao integrar insertos diretamente na peça plástica, há melhor desempenho e maior confiabilidade, reduzindo o risco de falhas.

Flexibilidade de design e personalização

Permite criar peças de geometria complexa, com múltiplas funções e diferentes materiais em uma única peça.

Redução de custos e tempo de montagem

Elimina etapas separadas de montagem, reduz custos de mão de obra e tempo de produção.

Aumento da resistência e durabilidade

Os insertos reforçam as áreas críticas, permitindo peças mais leves sem perder resistência.

Como escolher um fornecedor confiável de moldagem por inserto

A escolha do fornecedor é fundamental para o sucesso do projeto. Considere:

Fatores na seleção de um parceiro de moldagem por inserto

Especialização e experiência

Escolha fornecedores com ampla experiência e histórico comprovado em moldagem por inserto.

Capacidades de fabricação

Verifique o porte das peças, variedade de materiais e tecnologias disponíveis do fornecedor.

Suporte em design e engenharia

Um bom parceiro auxilia na otimização do design, escolha de materiais e melhoria da fabricação.

Medidas de controle de qualidade

A qualidade é essencial. Verifique certificações (como ISO 9001), inspeções e protocolos de teste do fornecedor.

Avaliação de especialização, experiência e capacidades

Solicite estudos de caso de projetos similares. Peça referências para entender a confiabilidade, profissionalismo e satisfação de clientes anteriores.

Agende uma reunião para discutir necessidades específicas e avalie a comunicação, a proatividade e o suporte oferecido pelo fornecedor.

Avaliação de depoimentos e estudos de caso

Leia depoimentos em sites ou plataformas do setor, observando pontos como gerenciamento de projetos, cumprimento de prazos e experiência geral do cliente.

Estudos de caso de sucesso demonstram capacidade de lidar com exigências complexas, tolerâncias rigorosas e alta qualidade. Eles também evidenciam os setores de atuação e as especialidades do fornecedor.

Conclusão

Em resumo, a moldagem por inserto é um processo de fabricação versátil e eficiente que oferece inúmeros benefícios para a produção de peças personalizadas. Ao integrar insertos nos componentes plásticos, há melhora no desempenho, flexibilidade de design, redução do tempo de montagem e aumento da resistência das peças.

Com ampla aplicação nos setores automotivo, eletrônico, médico, de consumo e manufatura, a moldagem por inserto tornou-se parte essencial dos processos industriais modernos. A capacidade de produzir componentes complexos e multifuncionais, com maior confiabilidade, torna a tecnologia uma escolha atraente para engenheiros e compradores.

Na escolha do fornecedor, avalie especialização, experiência, capacidades produtivas e controle de qualidade. Um parceiro confiável garantirá o sucesso dos projetos e a obtenção de peças personalizadas de alta qualidade conforme suas necessidades.