O que é o Serviço de Moldagem por Injeção de Plástico | Guia Completo

Introdução à Moldagem por Injeção

A moldagem por injeção de plástico é amplamente utilizada para produzir peças plásticas personalizadas em grandes volumes. É altamente vantajosa para processos de produção em massa, nos quais a mesma peça é criada milhares ou até milhões de vezes em sequência. A principal vantagem do serviço de moldagem por injeção é a capacidade de escalar a produção em larga escala. Uma vez pagos os custos iniciais, o preço por unidade durante a fabricação por injeção é muito baixo. O preço também tende a cair drasticamente à medida que mais peças são produzidas.

Etapas da Moldagem por Injeção de Plástico

O processo de moldagem por injeção envolve seis etapas principais:

Fechamento: A primeira etapa do processo de moldagem por injeção é o fechamento do molde. Isso é feito para fixar e preparar o molde para a injeção do material.

Injeção: A próxima etapa é injetar o plástico fundido no molde. O plástico é primeiro derretido na máquina de moldagem por injeção e então injetado no molde, que resfria e solidifica na peça final.

Permanência: Após a injeção, o plástico fundido pode permanecer dentro das cavidades. A pressão de injeção é substituída pela pressão de retenção nesta etapa para compactar o plástico e garantir que ele preencha todos os cantos do molde.

Resfriamento: O processo de resfriamento começa assim que o plástico foi injetado e permaneceu no molde. O resfriamento é crucial pois permite que o plástico solidifique e tome a forma do molde.

Abertura do Molde: Depois que o plástico resfriou e solidificou, o molde é aberto para remover a peça plástica.

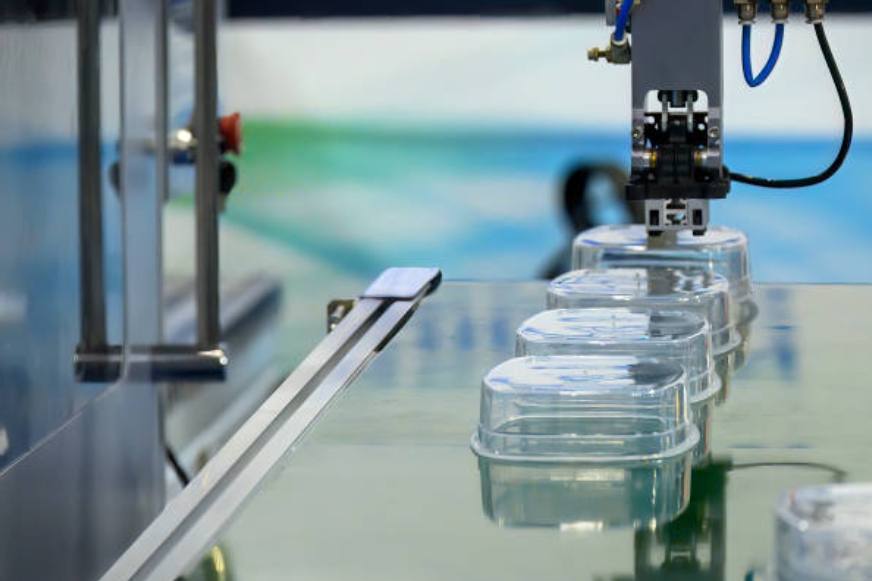

Remoção dos Produtos: A etapa final do processo de moldagem por injeção é remover a peça plástica resfriada do molde. A peça normalmente é ejetada do molde usando pinos ejetores.

Tipos de Moldagem por Injeção de Plástico

Vários processos de moldagem por injeção incluem moldagem por injeção convencional, moldagem bi-material (Two-Shot), overmolding, insert molding e outras técnicas especializadas. Cada tipo possui benefícios específicos e é usado para produzir peças específicas. Escolher o processo de moldagem por injeção correto para suas peças plásticas personalizadas reduz significativamente os custos.

Moldagem por Injeção Convencional

O método mais comum. Pellets de resina termoplástica são alimentados na máquina, derretidos, injetados no molde, resfriados e ejetados como peça sólida. Usado para produção de alto volume.

Moldagem Bi-Material (Two-Shot)

A moldagem bi-material, 2K ou dual-shot, produz moldagens complexas com dois materiais em um único ciclo. Este processo é útil quando diferentes propriedades são desejadas em áreas diferentes da peça.

Um plástico secundário é moldado por injeção sobre uma peça primária já no molde. Cria uma peça de dois materiais com núcleo interno e camada externa. Usado para cabos, botões, vedações, etc.

Inserções de metal, cerâmica ou outros materiais não plásticos são colocadas na cavidade do molde antes da injeção do plástico fundido. Útil para peças elétricas ou mecânicas.

Moldagem por Injeção Assistida por Gás

Gás pressurizado (tipicamente nitrogênio) é injetado no plástico fundido para criar canais ocos na peça, reduzindo marcas de afundamento e empenamento. Usado para peças grandes e ocas.

Moldagem por Injeção de Água

Água é injetada sob alta pressão no plástico fundido no molde, resfriando o plástico mais rápido e melhorando o acabamento. Tempos de ciclo rápidos.

Moldagem por Injeção de Espuma

Um agente espumante é misturado à resina plástica, produzindo peças leves em espuma. Usado para móveis, peças automotivas, etc.

Moldagem por Injeção de Termofixos

Usado para plásticos termofixos como silicone, poliuretano e epóxi. Processo diferente da moldagem por injeção de termoplásticos.

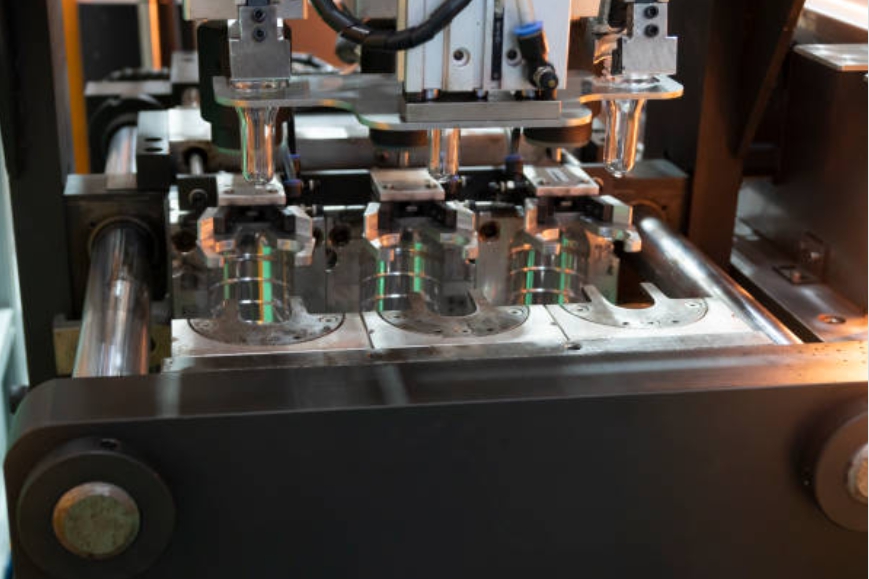

Máquina de Moldagem por Injeção

Uma máquina de moldagem por injeção é composta por vários componentes que trabalham juntos para criar peças plásticas. A máquina possui principalmente duas partes principais: unidade de fechamento e unidade de injeção.

Unidade de Fechamento

A unidade de fechamento mantém as metades do molde firmemente fechadas durante o processo de injeção. Aplica força suficiente para resistir à força de injeção, mantendo o molde fechado até o passo de permanência. Também ejeta a peça moldada após a permanência, abrindo e fechando as placas do molde entre os ciclos. Garante que as placas estejam devidamente alinhadas.

A unidade de fechamento consiste na placa, barra de amarração, sistema de fechamento e sistema de ejeção. A placa segura as metades do molde, a barra de amarração apoia a placa móvel durante a movimentação, o sistema de fechamento move a placa móvel em direção à fixa, e o sistema de ejeção ejeta a peça moldada.

Unidade de Injeção

A unidade de injeção é onde os pellets de plástico são derretidos e entregues ao molde. É responsável por fornecer plástico fundido para preencher as cavidades do molde, aplicar calor para derreter e homogeneizar os pellets antes de injetá-los, e aplicar pressão e velocidade para preencher completamente as cavidades.

A unidade de injeção é composta por funil, cilindro, aquecedores, rosca reciprocante e bico. O funil é um recipiente onde os pellets são alimentados. O cilindro contém a rosca e aquecedores ao redor. Os aquecedores fornecem energia térmica para derreter os pellets até o estado fundido. A rosca empurra o plástico através do cilindro girando e se movendo axialmente. O bico injeta o plástico fundido nas cavidades do molde.

Moldes para Moldagem por Injeção de Plástico

Os moldes de injeção desempenham um papel crucial no processo de moldagem por injeção. Eles são as ferramentas que moldam o plástico fundido na peça desejada. O design e a construção desses moldes impactam diretamente a qualidade do produto final e o custo de fabricação.

Função e Design do Molde

A principal função do molde é formar a peça plástica. Ele consiste em duas metades que se unem para fechar uma cavidade no formato da peça. Quando o plástico fundido é injetado no molde, ele preenche essa cavidade e assume o formato.

O design do molde é um processo complexo que requer compreensão profunda do material plástico utilizado, do formato e características desejadas da peça e dos requisitos específicos do processo de moldagem. O molde deve ser projetado para permitir fácil ejeção da peça após o resfriamento e para suportar as altas pressões e temperaturas do processo.

Conceito de Moldagem

O processo de moldagem envolve o fluxo do plástico fundido no molde por uma rede de canais. Esses canais, conhecidos como sprue, canais e cavidades, guiam o plástico até as cavidades, onde ele se solidifica na peça final.

Sprue, Canal e Cavidades

O sprue é o canal pelo qual o plástico fundido entra no molde a partir da máquina. Os canais distribuem o plástico do sprue até as cavidades. As cavidades são os espaços ocos no molde que formam a peça.

Moldes de Cavidade Única e Múltipla

Os moldes podem ser projetados com uma única cavidade para produzir uma peça por vez ou com múltiplas cavidades para produzir várias peças por ciclo. Moldes de múltiplas cavidades são mais complexos e caros, mas podem aumentar significativamente a eficiência para aplicações de alto volume.

Considerações para Moldes de Múltiplas Cavidades

Ao projetar um molde de múltiplas cavidades, é essencial garantir que o plástico flua uniformemente em todas as cavidades. Isso exige design cuidadoso dos canais e gates e pode exigir o uso de sistema de canal quente para manter a temperatura do plástico.

Condições de Moldagem no Produto Final

As condições sob as quais o processo de moldagem é realizado podem impactar significativamente a qualidade final do produto. Fatores como temperatura e pressão da injeção, taxa de resfriamento e tempo de cada etapa devem ser rigorosamente controlados para garantir resultados ótimos.

Requisitos de Construção do Molde

A construção do molde deve ser precisa e robusta para suportar as altas pressões e temperaturas do processo de moldagem por injeção. O molde deve ser feito de material resistente aos efeitos corrosivos do plástico e ao desgaste de ciclos repetidos. Os materiais de molde mais comuns incluem aço endurecido, aço pré-endurecido, alumínio e liga de cobre-berílio.

O molde também deve ser projetado para permitir resfriamento eficiente, normalmente por canais internos por onde circula fluido de resfriamento para remover o calor do plástico.

Impacto do Design do Molde no Custo

O custo do molde é fortemente influenciado pelo seu design. Moldes complexos com recursos intrincados ou múltiplas cavidades são mais caros do que moldes simples de cavidade única. A escolha do material do molde também afeta o custo, sendo os moldes de aço endurecido mais caros que os de alumínio.

No entanto, embora o custo inicial do molde possa ser alto, ele pode ser diluído em um grande número de peças produzidas, tornando o custo por peça relativamente baixo. Além disso, um molde bem projetado e construído pode durar milhões de ciclos, sendo um investimento vantajoso para produção em grande volume.

Importância dos Materiais do Molde

A escolha do material do molde é crucial, pois afeta a durabilidade, desempenho e qualidade das peças produzidas. Moldes de aço endurecido, por exemplo, são altamente duráveis e produzem peças de alta qualidade com excelente acabamento, mas são caros e demoram mais para fabricar. Moldes de alumínio, por outro lado, são menos caros e mais rápidos de produzir, mas podem ser menos duráveis e não produzir peças com o mesmo nível de detalhe ou acabamento superficial.

Garantia de Moldes Neway

A Neway é uma das excelentes fabricantes de moldes, oferecendo um programa abrangente de garantia de moldes que assegura a qualidade e o desempenho dos moldes. Utilizamos técnicas avançadas de design e fabricação para produzir moldes de alta qualidade que atendem às especificações dos clientes. Nossos engenheiros experientes trabalham de perto com os clientes durante todo o processo para garantir total satisfação.

Molde Descartável

No serviço de moldagem rápida da Neway, moldes rápidos podem ser fabricados em 24 horas e réplicas 100% das peças moldadas por injeção podem ser obtidas. Embora os moldes rápidos sejam baratos, sua vida útil é muito curta e normalmente apenas 50 ou menos protótipos podem ser produzidos. A tecnologia de ferramentas rápidas é adequada para projetos que requerem réplicas 100% do produto final antes da abertura do molde definitivo.

Moldes de Baixo Volume

A Neway possui tecnologia para personalizar a vida útil do molde conforme a necessidade. Por exemplo, se você só precisa injetar 500 peças, podemos fabricar moldes para 500 injeções para reduzir o custo inicial, garantindo a qualidade.

Moldes de Médio Volume

A Neway promete garantia de qualidade vitalícia e manutenção para moldes de produção média e alta. Não importa quantas peças você produza, fornecemos manutenção gratuita e garantimos que o molde esteja sempre pronto para produção.

Fabricação de Moldes Interna na Neway

Na Neway, somos especializados em fabricação interna de moldes. Nossos engenheiros e técnicos experientes trabalham próximos dos clientes para projetar e fabricar moldes de acordo com as necessidades. Utilizamos software CAD/CAM avançado e equipamentos CNC para garantir precisão e qualidade em cada molde produzido.

Moldes para Insert Molding

O serviço de insert molding envolve injetar plástico ao redor de um inserto feito de outro material. O inserto pode ser um objeto simples, como uma haste de metal, ou um conjunto complexo de várias peças. O produto resultante é uma peça única com o inserto encapsulado pelo plástico. Esse processo é frequentemente usado para criar peças que combinam a força do metal com a flexibilidade e versatilidade do plástico.

Moldes Independentes

Os moldes independentes são projetados para serem usados sem estrutura de suporte. Normalmente são feitos de materiais robustos como aço ou alumínio e são usados para produzir peças grandes ou de geometrias complexas.

Composição do Custo da Moldagem por Injeção de Plástico

O custo da moldagem por injeção de plástico inclui vários fatores, como custo do molde, custo dos materiais, custo da injeção e custos relacionados à qualidade e embalagem.

Custo do Molde

O custo do molde é um dos maiores custos na moldagem por injeção de plástico, incluindo o design e fabricação do molde. O custo pode variar muito dependendo da complexidade da peça, do número de cavidades e do tipo de material do molde.

Maneiras de Reduzir o Custo do Molde

Existem várias formas de reduzir o custo do molde. Uma é simplificar o design da peça o máximo possível, reduzindo a complexidade do molde. Outra é usar um material de molde que ofereça bom equilíbrio entre custo e desempenho. Além disso, otimizar o design do molde para o processo de fabricação pode reduzir desperdícios e melhorar a eficiência, reduzindo ainda mais os custos.

Custo dos Materiais

O custo dos materiais inclui o custo da resina plástica usada no processo. O valor da resina pode variar conforme o tipo de plástico, o preço de mercado e a quantidade necessária.

Custo da Injeção

O custo da injeção inclui a operação da máquina de moldagem por injeção e o custo da mão de obra associada ao processo de injeção. Este custo pode ser influenciado pelo tempo de ciclo, complexidade da peça e eficiência da máquina.

Controle de Qualidade e Embalagem

O controle de qualidade (QC) e a embalagem são fatores de custo significativos na moldagem por injeção de plástico. QC envolve inspecionar as peças para garantir que atendam às especificações, enquanto a embalagem envolve preparar as peças para envio. Esses processos requerem tempo e trabalho, aumentando o custo total.

Materiais Comuns para Moldagem por Injeção de Plástico

Vários materiais podem ser usados na moldagem por injeção de plástico, cada um com propriedades e aplicações únicas. Aqui estão alguns dos mais comuns:

Seleção de Material para Moldagem por Injeção de Plástico

A seleção do material é fundamental para o sucesso de um projeto de moldagem por injeção. O material escolhido deve atender aos requisitos funcionais e estéticos da peça, ser compatível com o processo e caber no orçamento do projeto. Compreender as propriedades e vantagens dos diferentes materiais pode ajudar a fazer uma seleção informada.

Vantagens e Desvantagens da Moldagem por Injeção de Plástico

Como qualquer processo de fabricação, a moldagem por injeção de plástico tem vantagens e desvantagens. Entender esses pontos pode ajudá-lo a determinar se é o processo adequado para seu projeto.

Vantagens da Moldagem por Injeção

1. Alta velocidade de produção: A moldagem por injeção é um processo rápido para taxas de produção elevadas. Após o setup inicial, pode produzir milhares de peças rapidamente.

2. Design de peças complexas: Permite produzir peças com geometria e tamanhos variados.

3. Alta eficiência: Processo eficiente com baixa taxa de refugo. O uso de material reprocessado também pode reduzir o desperdício.

4. Flexibilidade de material e cor: Permite o uso de uma ampla variedade de materiais e cores, tornando possível fabricar peças com propriedades e estética específicas.

Desvantagens da Moldagem por Injeção

1. Alto custo inicial: O custo inicial da máquina de moldagem por injeção e da confecção dos moldes pode ser alto. No entanto, esse custo pode ser diluído em muitas peças, reduzindo o custo unitário.

2. Restrições de design: Embora possa lidar com designs complexos, existem restrições, como dificuldade de produzir peças com paredes muito finas ou geometrias muito complexas.

3. Opções limitadas de materiais: Nem todos os materiais são adequados para moldagem por injeção, alguns podem não ter as características de fluxo necessárias ou podem degradar-se nas temperaturas utilizadas no processo.

8. Considerações sobre Moldagem por Injeção de Plástico

Ao planejar um projeto de moldagem por injeção de plástico, várias considerações devem ser lembradas.

Considerações Financeiras

Os aspectos financeiros de um projeto são sempre uma consideração importante. Isso inclui o custo da máquina, moldes, materiais e mão de obra. É essencial considerar o custo total do projeto, incluindo o investimento inicial e os custos contínuos de produção.

Quantidade de Produção

A quantidade de peças a serem produzidas é outro fator vital. A moldagem por injeção é mais econômica para produções de grande volume, onde os custos iniciais podem ser diluídos. Para produções de baixo volume, outros métodos podem ser mais econômicos.

Fatores de Design

O design da peça é um fator crítico. A peça deve ser projetada para ser facilmente moldável, considerando espessura das paredes, ângulos de saída e undercuts. O design também pode influenciar a escolha do material e do molde.

Considerações de Produção

Considerações de produção incluem fatores como tempo de ciclo, eficiência da máquina e processos de controle de qualidade. Esses fatores podem afetar o custo e a qualidade final das peças.

Eficiência da Moldagem por Injeção

Apesar dos desafios, a moldagem por injeção é um processo versátil e eficiente. Permite produzir diversas peças em diferentes materiais e cores, de simples a complexas. Com planejamento cuidadoso, pode ser uma solução econômica para produção em larga escala.

Aplicações da Moldagem por Injeção de Plástico

A moldagem por injeção de plástico é usada em uma ampla gama de indústrias e aplicações. Aqui estão alguns exemplos:

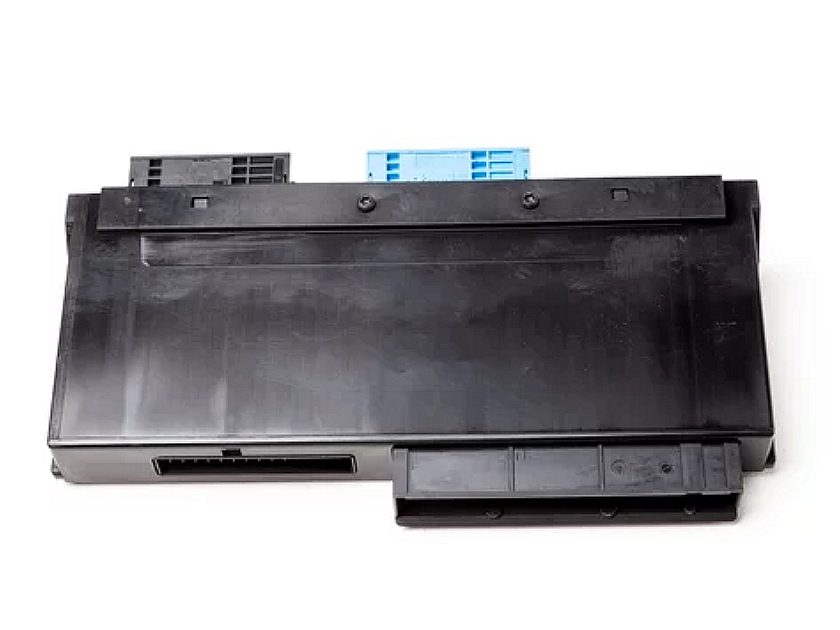

Indústria Automotiva: A indústria automotiva utiliza moldagem por injeção para produzir várias peças, desde componentes internos como painéis e botões até peças externas como para-choques e grades. O processo permite a produção de peças complexas em diversos materiais, ideal para as diferentes necessidades do setor automotivo.

Indústria Médica: A moldagem por injeção é usada amplamente no setor médico para produzir desde instrumentos cirúrgicos até componentes implantáveis, onde precisão e consistência são essenciais.

Produtos de Consumo: Muitos produtos são produzidos por injeção, incluindo brinquedos, eletrodomésticos e dispositivos eletrônicos. O processo permite fabricar peças em diversos formatos, tamanhos e cores, ideal para o mercado de consumo.

Indústria de Embalagens: Utilizada para produzir embalagens, tampas e outros componentes de embalagem com alta precisão e consistência.

Em resumo, a moldagem por injeção de plástico é um processo versátil e eficiente utilizado em diversos setores e aplicações. Com planejamento cuidadoso, pode ser uma solução econômica para produção em larga escala.