Comparação entre moldagem dupla, múltipla e sobremoldagem para peças plásticas

A moldagem por injeção de plástico produz peças plásticas injetando plástico fundido em uma cavidade de molde. Na moldagem de dois disparos, dois plásticos diferentes são injetados sequencialmente em um molde para criar uma peça com dois materiais ou duas cores. A moldagem de múltiplos disparos injeta três ou mais disparos de plástico em um único molde para criar peças com múltiplos materiais ou cores. A sobremoldagem envolve injetar um material em uma peça pré-moldada já colocada no molde, combinando dois materiais em uma única peça. A moldagem de múltiplos disparos e a sobremoldagem combinam diferentes propriedades, como flexibilidade, resistência e textura, em uma peça. Elas aumentam a liberdade de design, mas exigem ferramentas mais complexas do que a moldagem por injeção padrão.

Moldagem por Injeção

A moldagem por injeção é um processo típico de fabricação para produção em grandes volumes de peças plásticas. O principal processo de moldagem por injeção de plástico envolve derreter o material plástico em líquido e injetá-lo sob alta pressão na cavidade do molde. O plástico esfria e solidifica dentro do molde, assumindo a forma da cavidade do molde.

O processo começa alimentando pequenas matérias-primas plásticas em um funil que alimenta a máquina de moldagem por injeção. As pérolas são derretidas dentro de um barril aquecido usando aquecedores e parafusos rotativos. Uma vez derretido, o plástico é injetado através de um bico na cavidade do molde com uma unidade de fixação mantendo o molde fechado sob pressão.

Dentro do molde, canais cortados no molde permitem que o refrigerante circule e solidifique o plástico. Uma vez resfriado, o molde abre e a peça plástica finalizada é ejetada. O molde então fecha e o ciclo se repete.

A moldagem por injeção é conhecida por sua velocidade, repetibilidade e capacidade de produzir geometrias complexas de forma eficiente. As peças têm tolerâncias apertadas e baixas taxas de rejeição. Embora os moldes de injeção tenham altos custos iniciais, a moldagem por injeção tem baixo custo por peça em altos volumes, tornando-a ideal para produção em massa.

Moldagem por Injeção de Dois Disparos

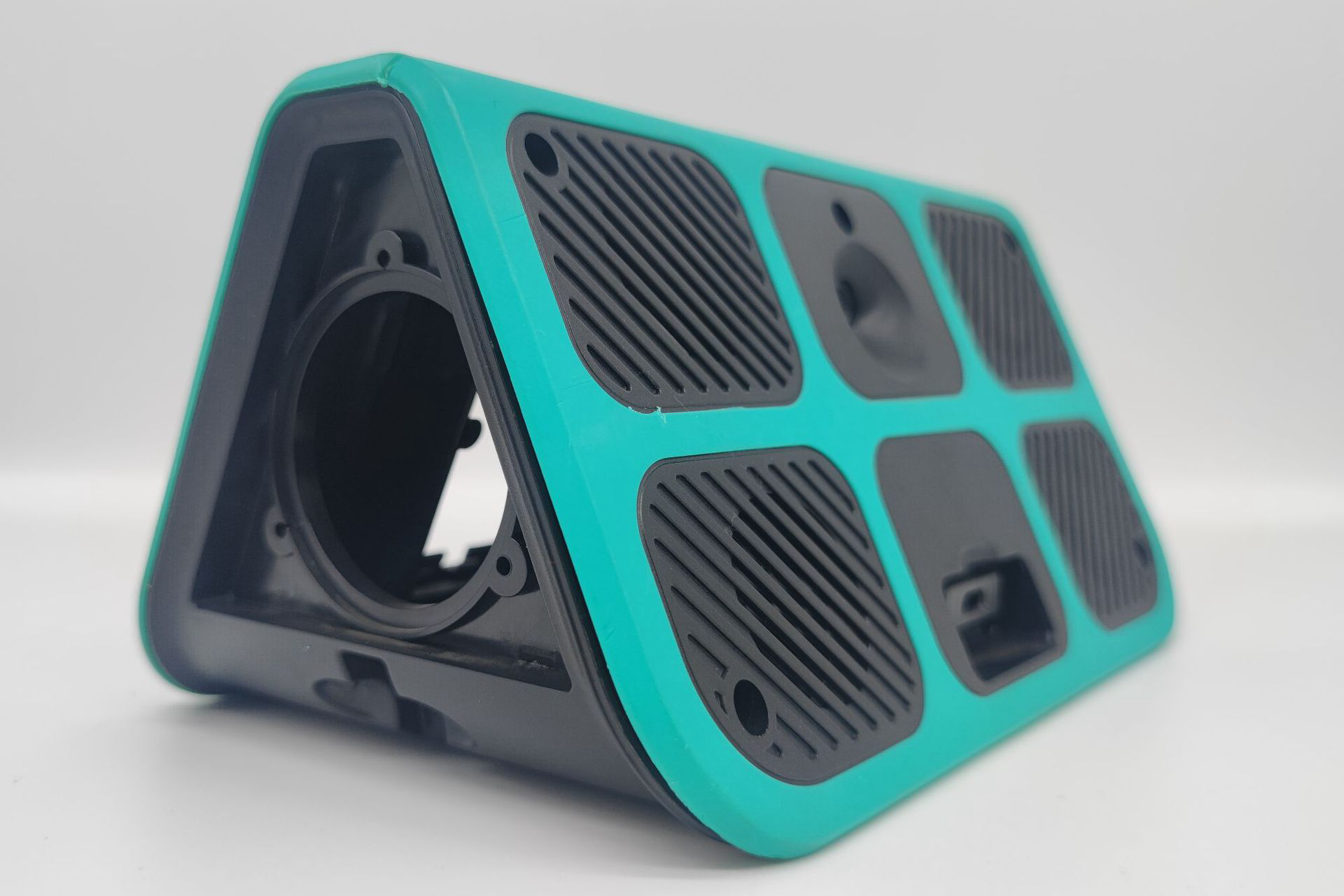

A moldagem por injeção de dois disparos, também conhecida como moldagem 2K ou moldagem por injeção bicolor, é um processo de moldagem plástica que combina dois materiais plásticos diferentes em uma única peça.

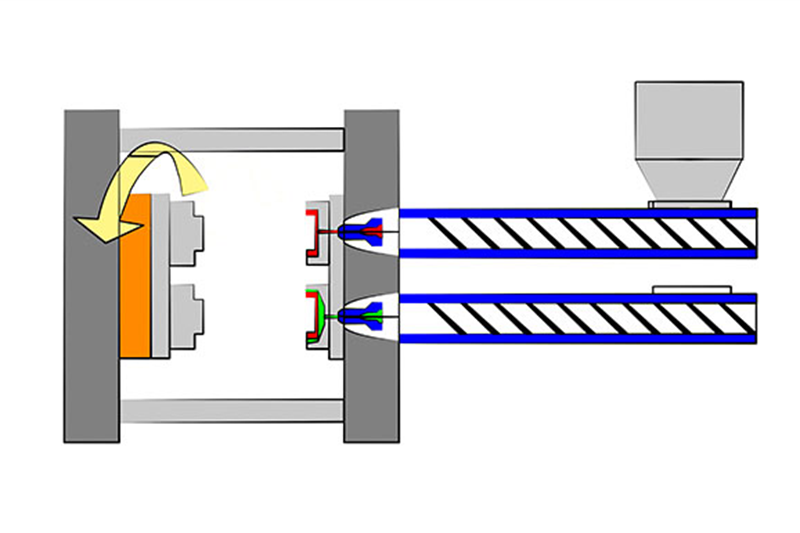

Nesse processo, dois materiais plásticos separados são injetados sequencialmente na mesma cavidade do molde. O primeiro disparo forma a parte central; o segundo disparo molda um segundo material sobre o núcleo. Os dois materiais se ligam por difusão térmica e molecular, criando um componente bicolor ou bimaterial com propriedades únicas.

Para manter os dois materiais fundidos separados, a moldagem de dois disparos requer máquinas e moldes de moldagem por injeção especializados com dois barris e sistemas de bicos separados. Combina as vantagens de dois plásticos, como polímeros flexíveis e rígidos, em uma única peça.

Os benefícios da moldagem de dois disparos incluem flexibilidade de design, montagem consolidada de peças, custo-benefício e a capacidade de obter uma combinação de características como pegadores macios ou vedações de borracha ligadas a plástico rígido. A moldagem de dois disparos é ideal para produtos complexos com efeitos decorativos, como painéis de controle, acabamentos automotivos, dispositivos médicos e bens de consumo.

Prós e contras da moldagem por injeção de dois disparos

A moldagem de dois disparos oferece vantagens únicas, mas requer mais investimento e especialização no processo do que a moldagem convencional de um único disparo.

Prós:

Combina dois materiais em uma peça, eliminando a montagem

Produz peças multicoloridas e multimateriais

Reduz custos em comparação com a montagem de duas peças separadas

Oferece flexibilidade de design impossível com um único material

Automatiza o processo de sobremoldagem

Forte ligação entre os dois materiais

Permite misturar propriedades diferentes como rígido/flexível

Oculta juntas visíveis entre materiais

Qualidade e confiabilidade consistentes

Contras:

Custo de ferramentaria maior que a moldagem de disparo único

Processos mais complexos exigem equipamentos especializados

Necessita de ampla experiência para projetar e produzir

Limitações nas combinações de materiais baseadas em ligação e viscosidade

Requisitos de pressão mais altos que o disparo único

Tempos de ciclo mais lentos devido a múltiplas injeções

Taxa de sucata maior se o processo não for otimizado

Difícil combinar mais de dois materiais

Separação de materiais pode ocorrer se a ligação for fraca

É necessário equilibrar as taxas de encolhimento dos dois plásticos

Moldagem por Injeção de Múltiplos Disparos

A moldagem por injeção de múltiplos disparos envolve injetar dois ou mais materiais plásticos diferentes sequencialmente em uma única cavidade de molde para produzir peças plásticas complexas e multimateriais em um único disparo.

No processo de múltiplos disparos, o molde possui vários bicos que injetam na mesma cavidade em diferentes momentos. O primeiro disparo de plástico fundido é injetado e permitido solidificar parcial ou totalmente. Em seguida, um segundo disparo de material diferente é injetado sobre o primeiro, seguido por mais injeções conforme necessário.

A moldagem de múltiplos disparos requer máquinas especializadas com unidades adicionais de injeção e sistemas complexos de canais aquecidos para fornecer as massas fundidas separadas. Cada material deve ser compatível com os outros e ter características adequadas de ligação.

O processo de múltiplos disparos permite combinar três ou mais materiais plásticos em uma única peça. Ele oferece flexibilidade de design para integrar diferentes propriedades, cores, acabamentos e funções em um único componente. Peças multimateriais podem integrar pegadores macios, vedações, gaxetas, dobradiças e lentes transparentes em uma única peça moldada.

A moldagem de múltiplos disparos consolida processos de montagem, reduz mão de obra e melhora a durabilidade em relação a montagens de múltiplas peças. É ideal para produtos complexos, como acabamentos internos de automóveis, eletrônicos de consumo, dispositivos médicos e peças industriais. No entanto, os moldes e equipamentos são complexos e requerem conhecimento especializado significativo.

Prós e contras da moldagem por múltiplos disparos

A moldagem de múltiplos disparos pode produzir peças multimateriais inovadoras, mas exige processos muito complexos e altos custos iniciais em comparação com a moldagem por injeção padrão. Prós:

Combina três ou mais materiais em uma única peça

Produz efeitos complexos multimateriais e multicoloridos

Consolida montagens complexas em um componente

Reduz custos de fabricação em comparação com montagem de múltiplas peças

Oferece flexibilidade única de design e inovação de produto

Permite combinar materiais incompatíveis em um produto

Melhora a resistência da ligação entre materiais diferentes

Automatiza operações de sobremoldagem e montagem

Maior qualidade e consistência em comparação com montagem separada

Contras

Investimento inicial muito alto em moldes e equipamentos complexos

Requer conhecimento avançado em processo e design de moldes

Necessita otimização significativa para compatibilidade de materiais

Tempos de ciclo mais longos devido a múltiplas injeções

Taxas de sucata mais altas se não for adequadamente otimizado

Limitações nas combinações de materiais baseadas em ligação

Desafio para combinar mais de cinco materiais diferentes

Alto custo para alterar ou modificar moldes

Custos de manutenção elevados para sistemas complexos

Necessidade de equilibrar as taxas de encolhimento de todos os materiais

Separação de materiais pode ocorrer se a ligação for ruim

Sobremoldagem

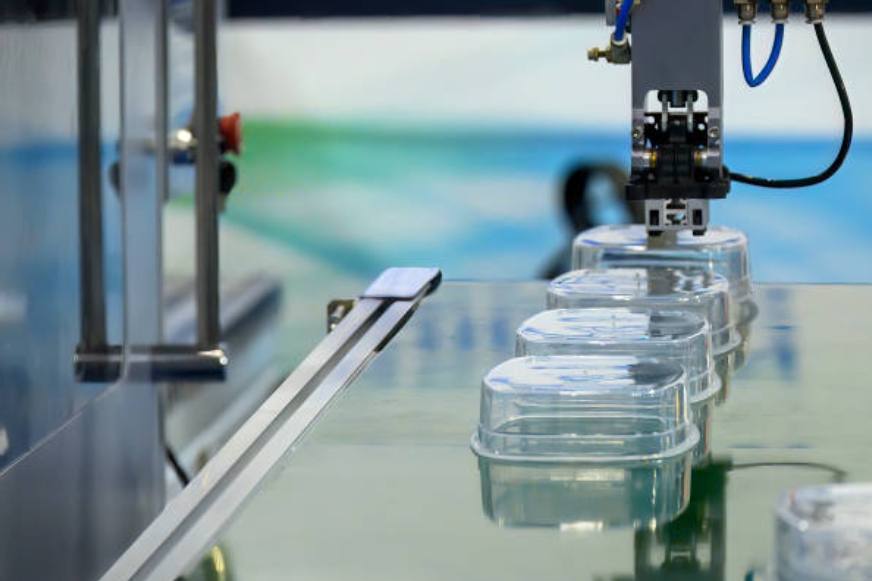

A sobremoldagem é um processo de moldagem plástica onde um material é moldado sobre um segundo material pré-formado. Ele combina dois componentes diferentes em uma única peça.

O processo começa com o primeiro material sendo moldado para criar o componente central, conhecido como substrato ou peça substrato.

O substrato é então carregado em uma segunda cavidade de molde onde o segundo material é moldado por injeção para formar uma camada externa ao redor do substrato. Isso é chamado de sobremoldagem.

Os dois materiais se ligam para criar a peça final sobremoldada. O substrato fornece a resistência central enquanto a sobremoldagem oferece uma superfície de aderência, vedação, junta ou adiciona apelo estético.

A sobremoldagem permite a combinação de propriedades diferentes, como polímeros rígidos e flexíveis, em uma peça. Elimina a montagem de componentes separados com fixadores ou adesivos.

Alguns exemplos de peças sobremoldadas incluem escovas de dente com cabos macios, vedações de borracha moldadas em componentes metálicos e cabos moldados em ferramentas. O substrato pode ser plástico, metal, madeira ou subcomponentes pré-montados.

A sobremoldagem é ideal para combinar economicamente os benefícios de materiais distintos em uma peça com funcionalidade aprimorada. Simplifica a montagem e melhora a confiabilidade.

A sobremoldagem oferece vantagens exclusivas, mas requer seleção de material, design de molde e expertise em otimização de processo.

Prós e contras da sobremoldagem

Prós:

Combina diferentes materiais em uma peça

Consolida a montagem de componentes separados

Oferece flexibilidade de design impossível com um único material

Permite combinar materiais incompatíveis

Alcança efeitos multimateriais e multicoloridos

Reduz o custo de fabricação em comparação com montagem de várias peças

Automatiza operações de montagem como adição de pegadores ou vedações

Adiciona funcionalidade combinando propriedades rígidas e flexíveis

Melhora a ergonomia e a estética

Simplifica projetos reduzindo fixadores e juntas

Melhora a força de ligação entre materiais diferentes

Garante qualidade e confiabilidade consistentes

Contras:

Exige dois processos de fabricação distintos

Necessita de conhecimento na seleção de materiais compatíveis

As taxas de encolhimento dos materiais devem ser compatíveis

Limitações nos materiais do substrato e da sobremoldagem

O substrato deve ser projetado para sobremoldagem

Tempo de ciclo maior que a moldagem padrão

Custos iniciais de molde mais altos

Potencial para separação da camada sobremoldada ao longo do tempo

A montagem ainda pode ser necessária se o substrato for complexo

Imperfeições e linhas de emenda no substrato podem aparecer

Taxa de rejeição maior se o processo não for otimizado

Difícil combinar mais de dois materiais

Moldagem por Dois Disparos e Múltiplos Disparos Vs. Sobremoldagem

A moldagem por dois disparos e a sobremoldagem combinam dois materiais usando moldagem sequencial, enquanto a moldagem por múltiplos disparos permite combinações complexas de três ou mais materiais por meio de múltiplas injeções em um único molde. A sobremoldagem também difere por utilizar uma peça substrato pré-formada. Todos proporcionam consolidação única de peças e integração de propriedades, mas a moldagem por múltiplos disparos é o processo mais complexo.

Moldagem por Dois Disparos:

Combina apenas dois materiais plásticos diferentes em uma peça

Dois materiais são injetados sequencialmente em um molde

Alcança peças bicolores e materiais rígidos/flexíveis

Menor complexidade e custo comparado à moldagem por múltiplos disparos

Moldagem por Múltiplos Disparos:

Combina três ou mais materiais plásticos diferentes

Múltiplas unidades de injeção injetam sequencialmente em um molde

Produz peças complexas multimateriais e multicoloridas

Maior complexidade, custo inicial e necessidade de especialização

Sobremoldagem:

Material secundário moldado sobre uma peça substrato pré-formada

Substratos podem ser plástico, mas também metal, madeira, etc.

Automatiza a montagem de pegadores, vedações, etc., em um substrato

Menor complexidade que moldagem por múltiplos disparos, apenas dois materiais

O substrato deve ser explicitamente projetado para sobremoldagem

Como escolher o processo de injeção correto?

A escolha ideal depende dos requisitos do produto, volumes, orçamento, necessidades de design e capacidades de produção.

Número de materiais: Dois disparos combinam 2 materiais, múltiplos disparos podem combinar 3 ou mais materiais, e sobremoldagem geralmente usa apenas 2 materiais.

Complexidade da peça: Múltiplos disparos podem fabricar as peças multimateriais mais complexas. Sobremoldagem é limitada se o substrato for complexo.

Custo da ferramenta: Moldes de múltiplos disparos são os mais caros. Sobremoldes precisam de dois conjuntos de ferramentas, e ferramentas para dois disparos ficam entre esses valores.

Volumes de produção: Dois disparos são melhores para volumes médios a altos. Sobremoldagem é melhor para produção de baixo volume ou protótipos plásticos. Múltiplos disparos só são viáveis para grandes volumes para amortizar o custo da ferramenta.

Seleção de materiais: Compatibilidade e ligação dos materiais são cruciais, especialmente para múltiplos disparos com mais materiais.

Especialização no processo: Múltiplos disparos requerem o conhecimento mais abrangente. Dois disparos são menos complexos.

Custo do equipamento: Máquinas para múltiplos disparos são as mais caras. Prensas padrão podem realizar dois disparos e sobremoldagem.

Tempo de ciclo: Múltiplos disparos têm os tempos de ciclo mais longos devido às múltiplas injeções. Dois disparos são mais rápidos que sobremoldagem.

Investimento inicial: Múltiplos disparos requerem o maior investimento em equipamentos e ferramentas. Dois disparos e sobremoldagem têm custos iniciais menores.

Flexibilidade de design: Múltiplos disparos oferecem as possibilidades de design mais inovadoras com múltiplos materiais.

Consolidação da montagem: Múltiplos disparos e dois disparos integram a maioria dos passos de montagem. Sobremoldagem depende do substrato.

Por que escolher a moldagem por injeção da Neway?

A Neway é a principal produtora de peças especializadas moldadas por injeção, fundidas e fabricadas há três décadas. Sua habilidade meticulosa e expertise em engenharia elevam cada projeto a novos patamares. Componentes personalizados de metal, cerâmica e plástico são esculpidos com perfeição através de suas capacidades avançadas de fabricação. Cada protótipo único e peça de produção recebe atenção especial de seus talentosos técnicos. Para comemorar seu 30º aniversário em 2023, a Neway oferece aos novos clientes um desconto de 20% no primeiro pedido. Aproveite a qualidade e experiência incomparáveis a um preço ainda mais atraente. Traga sua imaginação, e a Neway a transformará em realidade.