Fabricação de moldagem por injeção de termoplásticos de engenharia: guia completo

Os termoplásticos de engenharia são a base da manufatura avançada, oferecendo notável versatilidade e desempenho em várias aplicações. Desde componentes de alta resistência no setor automóvel até dispositivos médicos de precisão, estes materiais revolucionaram as indústrias graças às suas superiores propriedades mecânicas, resistência química e estabilidade térmica. Este guia abrangente aprofunda a arte e a ciência da fabricação por moldação por injeção com termoplásticos de engenharia, fornecendo insights essenciais que vão dos conceitos básicos a técnicas sofisticadas.

A moldação por injeção de termoplásticos de engenharia é crítica para produzir peças consistentes e de alta qualidade de forma eficiente e económica. Compreender as nuances deste processo é essencial não só para engenheiros experientes, mas também para iniciantes na área que procuram elevar as suas capacidades de fabricação. Ao longo deste guia, exploramos vários aspetos da moldação por injeção, incluindo a seleção adequada de materiais, configuração de máquinas, otimização de processos e técnicas de fabricação inovadoras que tiram partido das propriedades únicas dos termoplásticos de engenharia.

Noções Básicas de Moldação por Injeção

A moldação por injeção é um processo de fabricação versátil e amplamente utilizado para produzir peças através da injeção de material fundido num molde. Particularmente eficaz com termoplásticos de engenharia, este método é fundamental para criar componentes nas indústrias automóvel e de eletrónica de consumo. Esta secção apresenta os aspetos fundamentais da moldação por injeção, enfatizando a sua importância e utilidade na fabricação com termoplásticos de engenharia.

Definição e Visão Geral do Processo

O que é a Moldação por Injeção: Em essência, a moldação por injeção envolve aquecer grânulos plásticos até fundirem, e depois injetar o plástico fundido num molde preciso sob alta pressão. Após o material preencher o molde, este é arrefecido, solidificado e ejetado como peça acabada. Este ciclo repete-se com notável consistência.

Etapas do Processo de Moldação por Injeção:

Preparação do Material: Os pellets plásticos são secos e alimentados na injetora.

Fusão: Os pellets são aquecidos e fundidos no barril da máquina.

Injeção: O plástico fundido é injetado no molde sob pressão controlada.

Arrefecimento e Solidificação: O plástico arrefece e solidifica tomando a forma do molde.

Ejeção: A peça solidificada é ejetada do molde e o processo repete-se.

Vantagens da Moldação por Injeção para Termoplásticos de Engenharia

Eficiência e Rapidez: A moldação por injeção permite a produção em massa com tempos de ciclo curtos, sendo altamente eficiente.

Repetibilidade: A elevada precisão dos moldes garante que cada peça seja virtualmente idêntica. Isto é crítico em produção em grande escala, onde a consistência é vital.

Flexibilidade de Material e Design: Os termoplásticos de engenharia destacam-se pela capacidade de serem moldados em geometrias complexas, o que a moldação por injeção acomoda facilmente. Esta flexibilidade estende-se ao uso de diferentes materiais ou blendas, oferecendo aos engenheiros inúmeras opções para cumprir requisitos específicos de aplicação.

Custo-Efetividade: Embora o custo inicial de desenvolvimento de moldes possa ser elevado, o custo por unidade reduz-se significativamente em séries grandes, tornando a moldação por injeção uma solução económica para fabricar peças duráveis e complexas.

A moldação por injeção de termoplásticos de engenharia proporciona durabilidade e alto desempenho, oferecendo a versatilidade necessária para inovar e responder às exigências em evolução de diversas indústrias. Compreender estes fundamentos prepara o terreno para uma exploração mais profunda de aspetos complexos, incluindo seleção de materiais, tipos de máquina e técnicas especializadas que podem elevar a qualidade e a funcionalidade dos produtos finais.

Termoplásticos de Engenharia Comuns na Moldação por Injeção

Os termoplásticos de engenharia são valorizados pela força, durabilidade e resistência a ambientes agressivos, tornando-os ideais para várias aplicações. Esta secção explora alguns dos termoplásticos de engenharia mais usados na moldação por injeção, detalhando as suas propriedades, benefícios e aplicações típicas. Compreender estes materiais é crucial para selecionar o termoplástico adequado às necessidades de fabricação.

Perfis de Materiais

ABS (Acrilonitrilo Butadieno Estireno)

Propriedades: O ABS combina a resistência e rigidez do acrilonitrilo e do estireno com a tenacidade da borracha de polibutadieno. É conhecido pela boa resistência a impacto, tenacidade e dureza superficial.

Benefícios: Fácil de moldar e oferece um equilíbrio entre robustez mecânica, resistência a impacto e qualidades estéticas.

Aplicações: Amplamente utilizado em componentes automóveis, bens de consumo e caixas eletrónicas devido ao excelente acabamento superficial e durabilidade.

Propriedades: Elevada resistência, resistência térmica e excelente desgaste. Também apresenta boa resistência química e bom desempenho sob esforço mecânico.

Benefícios: Oferece grande flexibilidade de processamento e design, sendo eficaz para peças que exigem elevada resistência e rigidez.

Aplicações: Comum em componentes sob capot e engrenagens, substituindo metal em muitas aplicações devido ao baixo peso e alta resistência.

Propriedades: Distingue-se pela resistência, rigidez e resistência a impacto. Também possui elevada transparência.

Benefícios: Aplicável onde se requer precisão, estabilidade dimensional e transparência. Resistente ao calor e a impactos.

Aplicações: Usado em componentes de iluminação automóvel, capacetes de segurança e alternativas ao vidro à prova de bala.

Propriedades: Notável estabilidade térmica, resistência química e ao desgaste. Suporta altas temperaturas e ambientes agressivos.

Benefícios: Material de alto desempenho adequado a aplicações industriais exigentes, oferecendo longevidade e fiabilidade sob condições extremas.

Aplicações: Ideal para componentes aeroespaciais, colunas HPLC, implantes médicos e peças automóveis que exigem elevada temperatura, resistência química e desempenho mecânico.

Propriedades: Baixa absorção de humidade, excelente estabilidade dimensional e alta resistência térmica.

Benefícios: Propriedades elétricas estáveis e boas características mecânicas, adequado para aplicações que exigem precisão.

Aplicações: Utilizado em isolamento elétrico e eletrónico, peças automóveis e dispositivos médicos onde estabilidade e desempenho são críticos.

Critérios de Seleção

Resistência Térmica: Escolha materiais como PEEK e PPO para aplicações de alta temperatura.

Propriedades Mecânicas: Materiais como Nylon e Policarbonato oferecem alta resistência e durabilidade para componentes estruturais.

Resistência Ambiental: PEEK e PPO são excelentes para exposição a químicos agressivos devido à superior resistência química.

Requisitos Estéticos: ABS e Policarbonato são preferíveis quando é necessário excelente acabamento, com opções de transparência e cor.

Máquinas e Equipamentos

O sucesso da moldação por injeção com termoplásticos de engenharia depende não só da seleção de materiais, mas também das máquinas e dos equipamentos utilizados. Esta secção detalha os diferentes tipos de injetoras e os aspetos críticos do ferramental e do projeto de moldes, essenciais para produzir peças termoplásticas de alta qualidade.

Tipos de Injetoras

Máquinas Hidráulicas:

Descrição: As injetoras hidráulicas tradicionais usam sistemas hidráulicos para todas as movimentações: fechamento, injeção e ejeção.

Vantagens: Força robusta e eficácia na produção de peças grandes. Geralmente têm menor custo inicial.

Considerações: Menor eficiência energética que máquinas elétricas e ciclos potencialmente mais lentos.

Máquinas Elétricas:

Descrição: Utilizam servomotores para todas as movimentações, proporcionando maior precisão, repetibilidade e eficiência energética.

Vantagens: Controlo preciso de parâmetros de processo, crucial para termoplásticos com requisitos de processamento exigentes. Operação mais silenciosa e eficiente.

Considerações: Maior custo inicial; indicadas para aplicações de alta precisão e controlo.

Máquinas Híbridas:

Descrição: Combinam características de sistemas hidráulicos e elétricos, usando eletricidade para movimentos de precisão e hidráulica para exigências de força elevada.

Vantagens: Bom equilíbrio entre potência, velocidade e eficiência energética, com versatilidade para várias aplicações.

Considerações: Podem ser mais complexas em manutenção devido à integração dos dois sistemas.

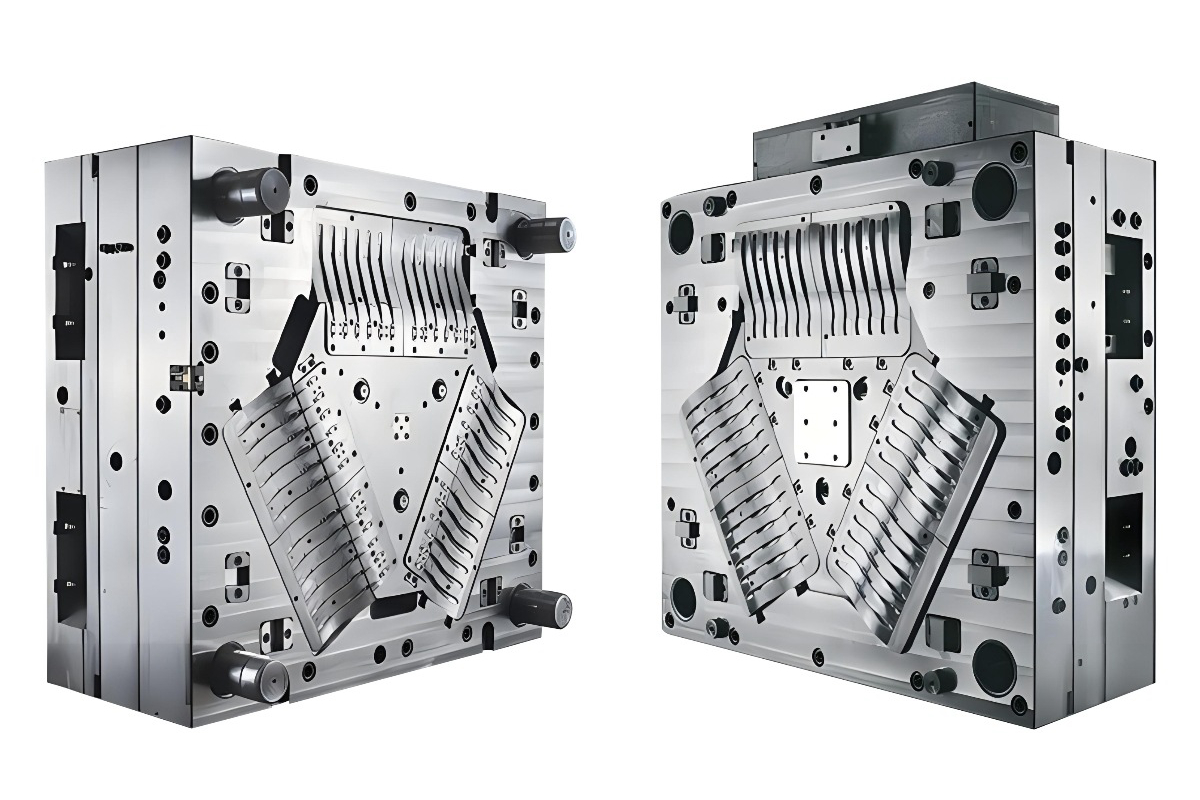

Ferramental e Projeto de Moldes

Seleção de Material para Moldes:

Aços Rápidos/Ferramenta: Frequentemente usados devido à elevada resistência ao desgaste e capacidade de suportar altas pressões e temperaturas. Ideais para produções de alto volume.

Alumínio: Proporciona dissipação térmica mais rápida e ciclos mais curtos. Rentável para protótipos e baixa produção.

Considerações de Projeto:

Layout do Molde: Gates, canais (runners) e respiros otimizados são cruciais para evitar defeitos e garantir qualidade.

Sistemas de Arrefecimento: Projeto adequado é vital para gerir temperaturas, sobretudo em termoplásticos de alto ponto de fusão. Arrefecimento eficiente reduz o tempo de ciclo e melhora a qualidade.

Sistema de Ejeção: Deve ser cuidadosamente projetado para evitar danos às peças acabadas, especialmente em materiais mais frágeis ou sensíveis a tensões.

Tecnologias Avançadas de Moldes:

Canais de Arrefecimento Conformais: Seguem o contorno da peça, permitindo arrefecimento mais uniforme e ciclos mais rápidos.

Sistemas de Canais Quentes (Hot Runner): Mantêm o plástico em estado fundido até às cavidades, reduzindo desperdício e melhorando tempos de ciclo.

Manutenção e Conservação

A manutenção regular é essencial para garantir a longevidade e a eficiência das injetoras e dos moldes. Inclui inspeções de rotina, lubrificação, limpeza e reparação imediata de desgaste.

Parâmetros de Processo e Otimização

Otimizar os parâmetros na moldação por injeção é crítico para obter peças de alta qualidade, especialmente com termoplásticos de engenharia, conhecidos por exigirem processamento rigoroso. Esta secção abrange os principais parâmetros a gerir e estratégias de otimização para garantir operações de moldação bem-sucedidas.

Configurações de Temperatura

Temperatura de Fusão: É a temperatura à qual os grânulos são fundidos antes da injeção. Definir corretamente para cada termoplástico assegura fluxo adequado e evita degradação térmica. Temperatura demasiado alta degrada o material; demasiado baixa pode impedir o enchimento completo do molde.

Temperatura do Molde: Impacta significativamente a taxa de arrefecimento e o tempo de ciclo. Temperaturas de molde mais altas melhoram o acabamento superficial, reduzem tensões internas e aumentam o tempo de ciclo. O valor ideal depende do material e do design da peça.

Pressão e Velocidade de Injeção

Pressão de Injeção: Pressão aplicada para preencher completamente a cavidade sem causar danos ou tensões excessivas. Diferentes materiais e geometrias exigem ajustes para melhores resultados.

Velocidade de Injeção: Afeta como o material preenche as cavidades. Velocidade demasiado alta pode criar turbulência e aprisionar ar; demasiado baixa pode levar a arrefecimento prematuro e enchimento incompleto.

Tempo de Arrefecimento e Tempo de Ciclo

Tempo de Arrefecimento: Essencial para solidificar a peça sem empeno ou tensões internas. Deve ser otimizado com base na espessura e nas propriedades térmicas do material.

Tempo de Ciclo: Inclui injeção, arrefecimento e abertura/ejeção. Otimizar é equilibrar arrefecimento suficiente com máxima eficiência produtiva.

Resolução de Problemas Comuns

Empeno: Minimizado com espessuras de parede uniformes no design e padrões de arrefecimento otimizados no molde.

Marcas de Rechupe: Decorrentes de tempo de arrefecimento insuficiente ou pressão inadequada em zonas espessas. Ajustar pressão de recalque e tempo de arrefecimento ajuda a mitigá-las.

Falta de Enchimento (Short Shots): Causada por enchimento incompleto; pode ser corrigida aumentando a temperatura de fusão ou a pressão de injeção.

Técnicas Avançadas de Otimização

Scientific Molding: Abordagem baseada em dados para compreender e otimizar todas as variáveis do processo. Variáveis-chave são monitorizadas em tempo real para garantir consistência.

Planeamento de Experiências (DOE): Usado para testar sistematicamente alterações de parâmetros e determinar o impacto na qualidade da peça, identificando configurações ótimas.

Técnicas Avançadas na Moldação por Injeção de Termoplásticos

Com a crescente procura por peças plásticas complexas e de alto desempenho, os fabricantes recorrem a técnicas avançadas de moldação por injeção. Estes métodos sofisticados aumentam a funcionalidade e a estética dos produtos, além de oferecerem maior eficiência e precisão no processo. Esta secção explora algumas técnicas avançadas usadas para expandir os limites do que é possível com plásticos de engenharia.

Overmolding e Moldação com Inserto

Overmolding: Técnica que molda uma camada de plástico sobre uma peça previamente moldada. É usada para adicionar superfícies “soft-touch” em substratos rígidos ou criar componentes multimaterial que combinam rigidez e flexibilidade. O overmolding melhora a estética e a funcionalidade sem montagem adicional, proporcionando maior integridade estrutural e flexibilidade de design.

Moldação com Inserto: A moldação com inserto envolve posicionar um inserto (geralmente metálico ou de outro polímero) na cavidade do molde e injetar o termoplástico ao seu redor, resultando numa peça única com materiais integrados. Adequada para reforço estrutural, fixadores integrados ou condutividade elétrica.

Micro-Moldação

Descrição: Especialização da moldação por injeção focada na fabricação de componentes minúsculos e precisos. Requer equipamento e know-how específicos para lidar com tolerâncias apertadas e desafios técnicos associados a peças miniaturizadas.

Aplicações: Amplamente utilizada em dispositivos médicos, microeletrónica e micro-ótica, onde se exigem peças diminutas com tolerâncias estreitas. Permite produzir microcaracterísticas com geometrias complexas e excelente acabamento.

Moldação por Injeção Assistida por Gás

Visão Geral do Processo: Na injeção assistida por gás, injeta-se uma porção do termoplástico fundido seguida de gás a alta pressão (normalmente azoto). O gás empurra o plástico para as extremidades do molde, formando um canal oco na peça.

Benefícios: Reduz o uso de material e o peso da peça, melhora a estabilidade dimensional e elimina marcas de rechupe e empeno. É especialmente útil para componentes grandes ou espessos que necessitam ser leves e robustos.

Moldação por Injeção Assistida por Água

Semelhanças com a Assistida por Gás: Tal como na técnica assistida por gás, a injeção assistida por água envolve injetar água na cavidade após a injeção do termoplástico. A água oferece melhor capacidade de arrefecimento e tempos de processo mais rápidos.

Vantagens: Proporciona maior eficiência de arrefecimento e ciclos mais curtos. Ideal para criar peças ocas ou tubulares, resultando em melhor qualidade superficial e resistência.

Bi-Injeção e Moldação Multicomponente

Técnica: A bi-injeção ou moldação multicomponente envolve injetar dois materiais diferentes no mesmo molde durante um único ciclo. Pode ser realizada com uma máquina dotada de duas unidades de injeção ou com um molde rotativo que alterna posições.

Funcionalidade: Permite produzir peças complexas com múltiplas cores ou materiais sem montagem. Usada quando diferentes propriedades físicas são necessárias em zonas distintas, como áreas rígidas e macias.

Melhoria de Propriedades com Aditivos e Cargas

Na moldação por injeção de termoplásticos de engenharia, aditivos e cargas desempenham papel central ao modificar e melhorar propriedades para requisitos específicos. Estes incrementos podem elevar significativamente o desempenho, a estética e a processabilidade, permitindo ajustar materiais às exigências de diversas indústrias. Esta secção apresenta aditivos e cargas comuns e os seus benefícios.

Tipos de Aditivos:

Retardantes de Chama:

Finalidade: Reduzir a inflamabilidade e aumentar a resistência à ignição e à combustão.

Aplicações: Cruciais em caixas elétricas/eletrónicas, componentes automóveis e qualquer aplicação onde a segurança contra incêndio seja prioritária.

Estabilizadores UV:

Finalidade: Proteger os plásticos contra degradação por exposição à radiação ultravioleta, que provoca descoloração e perda de propriedades mecânicas.

Aplicações: Essenciais para produtos de exterior como exteriores automóveis, equipamentos de jardim e mobiliário externo.

Modificadores de Impacto:

Finalidade: Melhorar a tenacidade sem reduzir significativamente a rigidez ou introduzir propriedades indesejáveis.

Aplicações: Usados em produtos que requerem alta resistência a impacto, como proteções, para-choques e invólucros robustos.

Papel das Cargas:

Fibras de Vidro:

Benefícios: Aumentam a resistência à tração, estabilidade dimensional e resistência térmica. Reduzem retração e empeno durante a moldação.

Aplicações: Amplas em peças automóveis, aplicações industriais e eletrónica de consumo que necessitam de maior robustez.

Fibras de Carbono:

Benefícios: Maior resistência e rigidez que as fibras de vidro, com redução significativa de peso. Também elevam a condutividade elétrica.

Aplicações: Ideais para setores aeroespacial e automóvel, desporto e qualquer aplicação que exija redução de peso e alto desempenho.

Cargas Minerais (talco, carbonato de cálcio, etc.):

Benefícios: Melhoram a estabilidade dimensional e a rigidez, além de reduzirem o custo do material.

Aplicações: Utilizadas em eletrodomésticos, componentes automóveis e materiais de construção onde maior rigidez e menor custo são desejáveis.

Otimização do Uso de Aditivos e Cargas:

Compatibilidade: Assegurar que aditivos e cargas são compatíveis com a resina base e não prejudicam propriedades intrínsecas.

Dispersão: Garantir dispersão uniforme na matriz polimérica para maximizar eficácia. Má dispersão gera defeitos e desempenho reduzido.

Concentração: Equilibrar teores para otimizar propriedades desejadas sem comprometer processabilidade ou propriedades físicas. Excesso pode levar a fragilidade ou dificuldades de processamento.

Técnicas Avançadas de Compostagem (Compounding):

Masterbatch: Pré-mistura concentrada de aditivos ou cargas com polímeros antes da dosagem principal, assegurando melhor controlo de dispersão e concentração.

Nanocompósitos: Incorporação de cargas em escala nano para obter melhorias com teores menores que cargas convencionais, frequentemente elevando propriedades mecânicas, barreira e retardância à chama.