Quais são os métodos de fabricação de pó metálico para MIM?

Introdução à Moldagem por Injeção de Metal (MIM)

Moldagem por injeção de metal (MIM) é um processo de fabricação versátil que combina os benefícios da moldagem por injeção de plástico e da metalurgia do pó. Envolve a produção de peças metálicas com formatos complexos usando um pó metálico fino misturado com um material aglutinante termoplástico. Essa mistura é injetada em uma cavidade do molde, criando formas intrincadas que são difíceis de alcançar com métodos tradicionais de fabricação. O MIM oferece inúmeras vantagens, incluindo custo-benefício, alta precisão e a capacidade de produzir grandes quantidades de peças com qualidade consistente. Suas aplicações abrangem indústrias como automotiva, telecomunicações, médica, sistemas de trava e eletrônicos de consumo.

Importância do Pó Metálico no Processo MIM

O pó metálico desempenha um papel crucial no sucesso do processo MIM. A seleção do material do pó MIM, a distribuição do tamanho das partículas, as características da superfície e a composição química impactam significativamente as propriedades finais das peças moldadas. O pó deve possuir adequada fluidez e boa interação com o material aglutinante durante a etapa de moldagem por compressão. Também deve apresentar comportamento ideal de desagregação e sinterização para garantir a densificação correta e as propriedades mecânicas desejadas no produto final. Portanto, compreender as propriedades e o comportamento dos pós metálicos é essencial para alcançar peças MIM de alta qualidade.

Propriedades do Pó Metálico

Distribuição do Tamanho das Partículas

A distribuição do tamanho das partículas dos pós metálicos afeta a fluidez da matéria-prima, a densidade de empacotamento e a resistência inicial das peças verdes. Pós finos, como o Ti64 (Ti6Al4V), permitem melhor preenchimento do molde, enquanto pós mais grossos podem melhorar as características de fluxo. Alcançar a distribuição desejada do tamanho das partículas é crucial para produzir peças sem defeitos.

Características da Superfície

A área da superfície, morfologia e composição química dos pós metálicos influenciam sua interação com o material aglutinante e afetam o acabamento superficial final das peças de aço moldadas por injeção. Pós com características de superfície otimizadas, como comportamento de desagregação e sinterização, melhoram a ligação entre as partículas e o aglutinante, aumentando a resistência e a estabilidade dimensional.

Composição Química

A composição química dos pós metálicos, incluindo pós de sinterização de ferro, determina as propriedades das peças sinterizadas finais. Pós de liga, como o Ti64 (Ti6Al4V), são comumente usados no MIM para alcançar propriedades mecânicas, térmicas ou de resistência à corrosão específicas. O controle preciso da composição do pó é crucial para atender às especificações do material desejadas.

Métodos Convencionais de Produção de Pó para MIM

Geralmente, segundo o princípio da transformação, divide-se em duas categorias: método mecânico e método físico-químico, que podem ser obtidos diretamente de metais sólidos, líquidos e gasosos e podem ser transformados de compostos metálicos em diferentes estados através de redução, pirólise e eletrólise. Carburetos, nitretos, borretos e silicetos de metais refratários podem geralmente ser preparados diretamente por métodos de combinação ou redução-combinação. Devido aos diferentes métodos de preparação, a forma, estrutura e tamanho das partículas do mesmo pó frequentemente variam muito. Os métodos de preparação do pó são listados a seguir, entre os quais os métodos mais amplamente utilizados são redução, atomização e eletrólise.

Processo de Atomização

O processo de atomização envolve a conversão de um metal fundido em gotículas finas usando várias técnicas, como atomização a gás ou atomização a água. Essas gotículas solidificam rapidamente, formando partículas de pó metálico. A atomização permite a produção de pós com tamanhos de partículas controlados e morfologia esférica, favoráveis para aplicações MIM. Os métodos de atomização mais usados incluem atomização a gás e atomização a água.

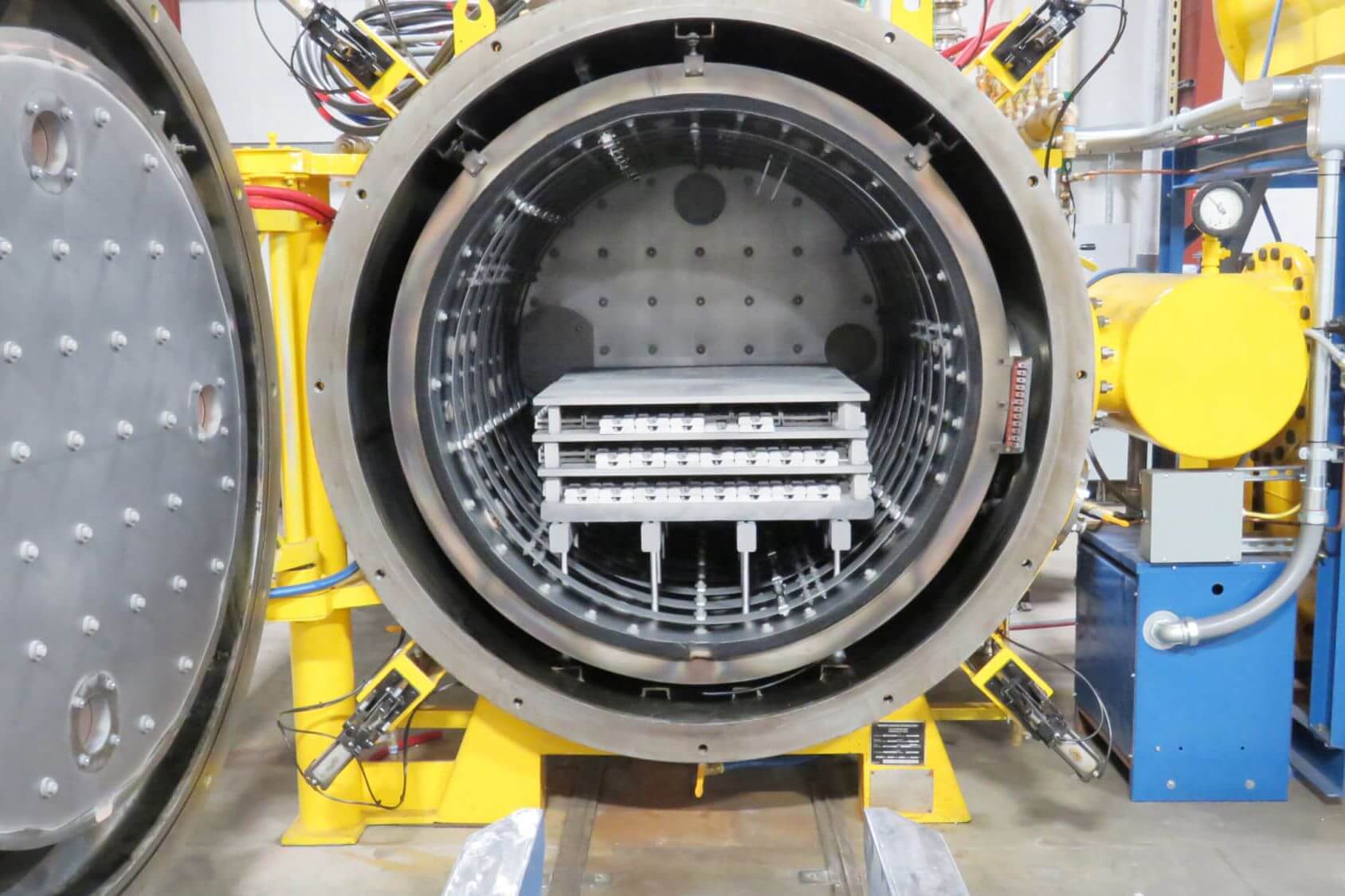

Atomização a Gás

Na atomização a gás, um fluxo de metal fundido é introduzido em uma câmara, disperso por jatos de gás de alta pressão. O metal é fragmentado em gotículas finas que solidificam em partículas esféricas de pó. A atomização a gás é amplamente utilizada devido à sua capacidade de produzir pós com distribuição estreita do tamanho das partículas e boa fluidez. Empresas de moldagem por injeção de metal frequentemente utilizam a atomização a gás para garantir pós de alta qualidade.

Atomização a Água

A atomização a água envolve a injeção de metal fundido em um fluxo de água. O metal esfria rapidamente e solidifica em partículas de pó com formato irregular. A atomização a água é adequada para produzir partículas de tamanho maior e é frequentemente usada para aplicações onde a eficiência de custo é prioritária.

Processo | Pós Metálicos | Pós de Liga | Forma da Partícula | Granulometria (μm) | |

Atomizar | Atomização a ar | Al, Fe | quase esférica | 1000-20 | |

Atomização a água | Fe, Ni, Cu, Sn, Pb, etc. | Aço de baixa liga, aço inoxidável | Irregular | ||

Atomização a gás inerte | Metais com ponto de fusão abaixo de 1700°C | Aço de liga, liga de alta temperatura | Esférica | ||

Atomização centrífuga | Metais com ponto de fusão abaixo de 1700°C | Aço de liga, liga de titânio, liga de alta temperatura | Esférica | ||

Mecânico | Moagem geral, como moagem em bola | Fe, Si, Mn, Cr, Be | Aço, liga de ferro | 500-10 | |

Moagem em redemoinho | Metal plástico | Aço de liga | Disco | ||

Fluxo frio quebrado | Metal quebradiço de baixa temperatura | Irregular | |||

Moagem de bola de alta energia | Fe, Ni, Cr, W, Mo, etc. e óxidos | Quase esférica, irregular | |||

Eletrólise | Eletrólise em solução aquosa | Fe, Cu, Ni, Ag, Cr, Mn | Fe-Ni, Fe-Mn, Fe-Mo | Dendrítico ou irregular | < 150 |

Eletrólise em sal fundido | Zr, Th, Be, Ta, Ti | Cu-Ni, Cu-Zn, etc. | < 1000 | ||

Liga Mecânica

Liga mecânica é um método de produção de pó que envolve a soldagem a frio repetida, fratura e ressoldagem das partículas de pó em um moinho de bolas de alta energia. Esse processo resulta na síntese de pós homogêneos com partículas finas e propriedades mecânicas aprimoradas.

Liga Mecânica: Os pós metálicos são moídos junto com elementos de liga para alcançar a composição desejada na liga mecânica. A moagem de alta energia promove a difusão dos átomos e a formação de uma solução sólida. Liga mecânica é comumente usada para produzir pós Ti64 (Ti6Al4V), pois permite controle preciso da composição da liga e refinamento da microestrutura.

Materiais e Características do Pó: Liga mecânica é aplicada a vários pós metálicos, como Ti64 (Ti6Al4V), aço para moldagem por injeção por compressão e outros elementos de liga. O processo resulta em misturas de pó finas e homogêneas, facilitando a produção de matéria-prima MIM de alta qualidade.

Métodos Eletrolíticos

Métodos eletrolíticos utilizam uma solução eletrolítica para depositar metal em um cátodo, que é então processado mecanicamente para obter o pó metálico. Os métodos eletrolíticos oferecem controle preciso sobre a morfologia e pureza do pó.

Métodos Eletrolíticos: Processos como electrodeposição ou eletrowinning produzem pós metálicos com tamanhos de partículas controlados, formas específicas e alta pureza. Os métodos eletrolíticos são comumente empregados para aplicações especializadas ou quando é necessário controle fino das características do pó.

Materiais e Características do Pó: Os métodos eletrolíticos podem produzir vários pós metálicos, incluindo ligas de titânio como Ti64 Ti6Al4V, pós de sinterização de ferro e ligas de aço. Os pós resultantes exibem alta pureza e podem ser ajustados para atender aos requisitos das aplicações MIM.

Atomização a Gás

A atomização a gás é um método versátil de produção de pó que envolve a injeção de metal fundido através de um bocal em um fluxo de gás. O gás de alta velocidade fragmenta o metal fundido em gotas finas, solidificando rapidamente em partículas esféricas de pó.

A atomização a gás é amplamente utilizada para produzir pós metálicos para aplicações MIM, pois produz partículas esféricas com tamanhos controlados. O processo permite a produção de várias ligas metálicas com propriedades ajustadas.

Materiais e Características do Pó: A atomização a gás pode produzir pós metálicos de vários materiais, incluindo aço e ligas de titânio como Ti64 Ti6Al4V. Os pós resultantes apresentam excelente fluidez e comportamento de sinterização, tornando-os adequados para peças MIM de alta qualidade.

Caracterização do Pó e Controle de Qualidade

Análise da Distribuição do Tamanho das Partículas

A análise da distribuição do tamanho das partículas é realizada para medir e avaliar a distribuição do tamanho das partículas do pó metálico. Essa análise garante fluidez adequada, preenchimento do molde e comportamento de sinterização durante o processo MIM. A distribuição do tamanho das partículas afeta diretamente a densidade final, propriedades mecânicas e precisão dimensional das peças sinterizadas.

Medição da Área Superficial

A medição da área superficial quantifica a área total da superfície das partículas do pó metálico. Isso fornece informações sobre a reatividade do pó, tendência à aglomeração e comportamento de sinterização. A medição da área superficial ajuda a otimizar as características da superfície do pó para melhorar sua interação com o material aglutinante e melhorar a qualidade da peça final.

Análise da Composição Química

A análise da composição química determina a composição elementar dos pós metálicos. Isso garante que os materiais do pó, como pós de sinterização de ferro, atendam às especificações desejadas e ajuda a manter a consistência nas propriedades do material durante o processo MIM. O controle preciso da composição química do pó é crucial para atingir as propriedades mecânicas, térmicas e de resistência à corrosão desejadas nas peças finais.

Aplicações das Peças MIM e Seleção de Material

Materiais MIM comuns que utilizamos:

Considerações-chave para Seleção de Material

Ao selecionar materiais para aplicações MIM, engenheiros e compradores devem considerar os seguintes fatores:

Propriedades Mecânicas: Avaliar a resistência à tração, dureza, resistência a impactos e propriedades de fadiga do material para garantir que atendam aos requisitos de carga da aplicação.

Compatibilidade Química: Considerar a resistência do material à corrosão, oxidação e exposição química no ambiente operacional pretendido.

Estabilidade Dimensional: Avaliar o coeficiente de expansão térmica do material e a capacidade de manter a estabilidade dimensional em uma ampla faixa de temperatura.

Custo-benefício: Considerar a disponibilidade do material, custos de produção e a acessibilidade geral para a aplicação pretendida.

Complexidade do Design: Avaliar a capacidade do material de alcançar geometrias intrincadas e formas complexas através do processo MIM.

Visão Geral das Aplicações Populares do MIM

O MIM é aplicado em várias indústrias, incluindo:

Automotivo: O MIM produz componentes de motor, peças de transmissão e componentes do sistema de combustível devido à sua capacidade de alcançar formas complexas e alta precisão.

Médico e Odontológico: O MIM fabrica instrumentos cirúrgicos, implantes ortopédicos e suportes dentários devido à sua biocompatibilidade e capacidade de produzir designs intrincados.

Aeroespacial: O MIM é utilizado em aplicações aeroespaciais para produzir peças leves e de alta resistência, como pás de turbina e suportes.

Eletrônicos: O MIM produz conectores elétricos, componentes de sensores e dispositivos eletrônicos miniaturizados devido à sua capacidade de alcançar alta densidade e geometrias complexas.

Conclusão:

Compreender os diversos métodos de fabricação de pós metálicos é crucial para o sucesso dos processos de moldagem por injeção de metal (MIM). A escolha do método de produção do pó e as propriedades dos pós metálicos impactam significativamente as propriedades finais das peças MIM. Pós metálicos com características específicas podem ser produzidos por atomização, liga mecânica, métodos eletrolíticos e atomização a gás. Medidas precisas de caracterização do pó e controle de qualidade, incluindo análise de distribuição do tamanho das partículas, medição da área superficial e análise da composição química, garantem as propriedades e desempenho desejados das peças MIM. Considerando os critérios de seleção de materiais e explorando a ampla gama de aplicações MIM, engenheiros e compradores podem aproveitar os benefícios da metalurgia do pó para atender às suas necessidades e requisitos específicos.

Para dar as boas-vindas a novos clientes, estamos oferecendo um desconto exclusivo de 20% na sua primeira encomenda conosco. Experimente a qualidade, precisão e confiabilidade dos serviços de moldagem por injeção de metal da Neway enquanto desfruta de economias significativas. Não perca esta oferta por tempo limitado para iniciar sua parceria conosco!

Escolha a Neway para suas necessidades de moldagem por injeção de metal e desbloqueie o verdadeiro potencial da engenharia de precisão. Contacte-nos hoje para discutir seu projeto e aproveitar nossos serviços excepcionais.