Moldagem por injeção de plástico PPO: considerações que você deve conhecer

Óxido de Polifenileno (PPO) é um termoplástico de engenharia de alto desempenho, reconhecido pela sua excecional estabilidade dimensional, resistência ao calor e propriedades de isolamento elétrico. Na moldagem por injeção de plástico, o PPO destaca-se por satisfazer as exigências rigorosas de aplicações avançadas em vários setores, incluindo automotivo, eletrónica e dispositivos médicos. Contudo, moldar PPO de forma eficaz exige um conhecimento profundo das suas características únicas e dos requisitos específicos de processamento.

Este artigo foi desenvolvido para orientá-lo pelas considerações essenciais da moldagem por injeção de PPO. Exploraremos as propriedades do material, as suas vantagens para uso industrial e os parâmetros críticos de moldagem que devem ser controlados para extrair todo o potencial deste polímero versátil. Quer seja um fabricante experiente ou esteja a iniciar o uso do PPO, este conteúdo fornecerá o conhecimento necessário para otimizar os seus processos de injeção e alcançar resultados de alta qualidade com PPO.

Understanding PPO Plastic

O Óxido de Polifenileno (PPO) é um termoplástico com propriedades distintas que o tornam altamente valorizado em aplicações de elevada exigência. Para utilizar o PPO de forma eficaz na moldagem por injeção, é essencial compreender as suas características químicas e físicas, bem como as vantagens nas aplicações industriais. Esta secção aprofunda esses aspetos, criando uma base sólida para quem trabalha com PPO.

Propriedades Químicas e Físicas

Ponto de fusão elevado: o PPO possui um ponto de fusão superior ao de muitos termoplásticos, permitindo um bom desempenho em aplicações de alta temperatura.

Baixa absorção de humidade: o PPO apresenta absorção de humidade muito baixa, ideal para cenários em que a estabilidade dimensional é crítica sob condições ambientais variáveis.

Excelente estabilidade dimensional: a rigidez e estabilidade inerentes do PPO asseguram que as peças mantêm forma e dimensões, mesmo sob tensão mecânica ou exposição térmica.

Alta resistência ao calor: o PPO suporta exposição contínua ao calor, sendo indicado para componentes próximos de fontes térmicas em eletrónica e automóvel.

Vantagens do Uso de PPO

Propriedades mecânicas superiores: alta resistência e resistência ao impacto, essenciais para peças duráveis e de longa vida útil.

Isolamento elétrico: excelentes propriedades de isolamento tornam o PPO comum em aplicações elétricas e eletrónicas, como conectores e componentes de eletrodomésticos.

Resistência química ampla: resistente a ácidos, bases e detergentes, beneficiando aplicações em ambientes de processamento químico.

Estética e acabamento: fornece superfície lisa e atrativa, muitas vezes dispensando pós-processos em componentes visíveis.

Pre-Molding Considerations

Antes de iniciar a moldagem por injeção com PPO, vários fatores críticos devem ser tratados para garantir qualidade e eficiência. O correto manuseamento e preparação do material, bem como a configuração adequada do equipamento, influenciam significativamente o resultado da moldagem.

Manuseamento e Preparação do Material

Secagem do PPO: a despeito da baixa higroscopicidade, o PPO deve ser bem seco antes do processamento, para evitar defeitos como “splay” ou fragilidade. Em geral, recomenda-se cerca de 120 °C por 3–4 h em desumidificador.

Armazenamento: guardar em local fresco e seco, longe de luz solar e humidade. Armazenagem adequada mantém as propriedades e reduz variabilidade em processo.

Cuidados de manuseamento: evitar contaminação com outros materiais/partículas. Use recipientes e equipamentos dedicados ao PPO.

Requisitos de Equipamento

Calibração da máquina: as injetoras para PPO devem ser calibradas para operar nas temperaturas mais elevadas requeridas, garantindo fusão adequada sem degradação.

Materiais de ferramenta: devido às temperaturas de processamento, molde e componentes devem suportar tais condições sem empeno/desgaste prematuro. Aços ferramenta e alumínios de alta condutividade térmica são comuns.

Resistência à corrosão: o PPO fundido pode ser corrosivo para alguns metais; prefira materiais resistentes nas partes em contacto com o fundido, prolongando a vida do equipamento e a qualidade das peças.

Otimização dos Parâmetros de Máquina

Velocidade e pressão de injeção: exigem controlo preciso para enchimento eficaz e qualidade dimensional/superficial, ajustando-se ao desenho da peça e do molde.

Perfis de temperatura: definir corretamente temperaturas do canhão, bico e molde. A fusão deve fluir bem, sem ultrapassar limites que induzam degradação térmica.

Design Considerations for PPO Parts

Projetar peças para moldagem por injeção em PPO requer considerar como as propriedades do material interagem com as características geométricas. Diretrizes específicas para PPO ajudam a garantir funcionalidade e fabricabilidade ideais.

Espessura de parede

Uniformidade: espessuras consistentes minimizam empeno, marcas de afundamento e arrefecimento desigual. PPO beneficia de paredes uniformes para fluxo e arrefecimento homogéneos.

Faixa ótima: o PPO pode preencher secções finas, mas 1,5–3,0 mm costuma equilibrar resistência e eficiência de material (ajuste conforme porte/complexidade).

Localização e dimensão do gate

Posicionamento estratégico: injetar pelo ponto mais espesso/centro de simetria favorece enchimento uniforme, menor perda de pressão e contração mais homogénea.

Dimensionamento adequado: gates pequenos elevam cisalhamento (risco de degradação); gates grandes podem afetar estética e retrabalho. Busque o equilíbrio para o seu caso.

Projeto de nervuras

Reforço com baixa massa: nervuras aumentam rigidez sem elevar demasiadamente a espessura. Use 0,5–0,7× da parede adjacente para evitar afundamentos.

Disposição e espaçamento: espalhe uniformemente e conecte nervuras a paredes/nervuras para favorecer fluxo e reduzir concentrações de tensão.

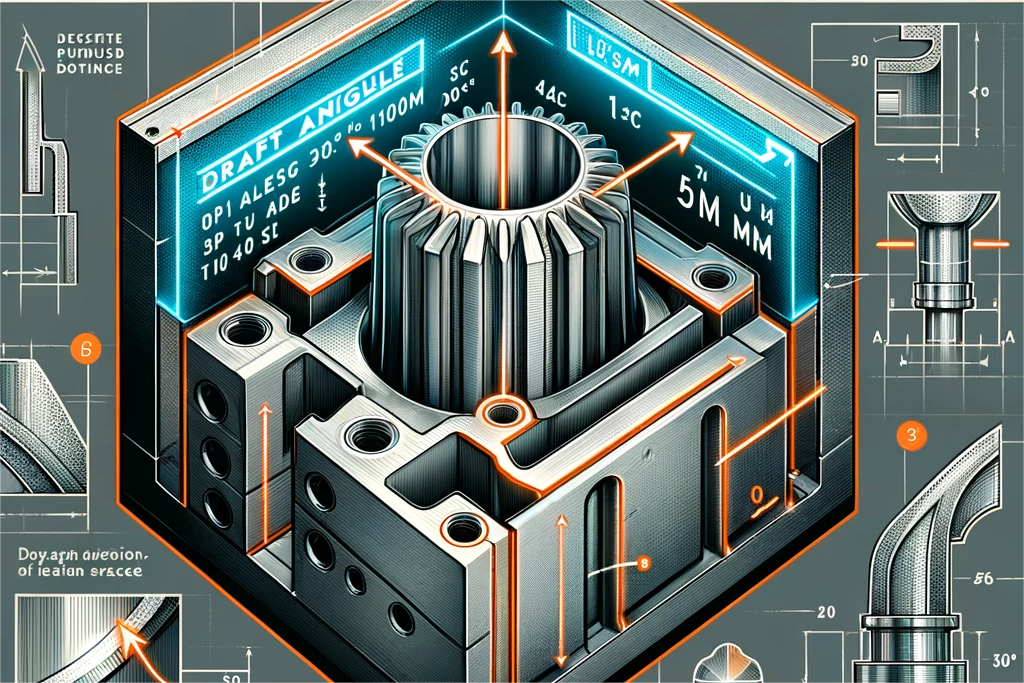

Ângulos de desmoldagem

Facilitar a extração: recomenda-se 1–2° em superfícies verticais (dependendo de profundidade/complexidade).

Estética: posicione os ângulos de modo a manter o aspeto desejado sem sacrificar a funcionalidade.

Texturas e acabamentos

Texturização: possível para aderência/estética, mas controle profundidade/complexidade para evitar enchimento incompleto ou dificuldades de desmolde.

Pós-processos: lixamento, polimento, pintura ou galvanoplastia podem ser previstos já no design para compatibilidade.

Ao incorporar estas diretrizes, projetistas tiram máximo partido do PPO, otimizando fabrico e desempenho final.

Common Molding Challenges with PPO

Embora o PPO ofereça várias vantagens, trabalhar com o material impõe desafios específicos. Compreender tais questões e aplicar soluções estratégicas melhora o processo e a qualidade das peças.

Empeno e contração

Causas: arrefecimento desigual, parâmetros incorretos ou design inadequado distorcem a peça, afetando precisão e estética.

Soluções: garantir paredes uniformes, otimizar controlo térmico do molde e taxas de arrefecimento. Reforçar canais de arrefecimento e ajustar geometria ajudam a uniformizar a retirada de calor.

Imperfeições superficiais

Causas: splay, “blush” ou queimaduras podem advir de manuseio inadequado, humidade, velocidades elevadas ou temperaturas excessivas.

Soluções:

Splay: secar bem o PPO e otimizar contrapressão/velocidade para evitar aprisionamento de ar.

Blush: ajustar temperaturas do molde e reforçar arrefecimento para evitar sobreaquecimento superficial.

Queimaduras: reduzir temperaturas de fusão/molde e ajustar velocidade para prevenir degradação térmica.

Aderência no molde

Causas: sistema de extração inadequado ou ângulos de desmoldagem insuficientes.

Soluções: rever ângulos, polir superfícies ou usar desmoldante. Otimize o mecanismo de extração (posição/quantidade de pinos).

Degradação molecular

Causas: exposição prolongada a calor excessivo durante a moldagem.

Soluções: controlar cuidadosamente as temperaturas (especialmente a de fusão) e otimizar tempos de ciclo para reduzir a permanência térmica.

Problema de fissuração

Causas: o PPO fissura quando em contacto com óleo mineral, solventes cetona e éster sob tensão ou durante a injeção. Em relação a solventes orgânicos, o PPO não é atacado por ácidos, álcalis e detergentes; contudo, óleos minerais, cetonas e ésteres podem causar fissuração sob tensão. Além disso, o PPO pode ser amolecido/dissolvido por hidrocarbonetos alifáticos, halogenados alifáticos e aromáticos.

Solução:

1. Na preparação do material PPO, evitar rigorosamente contaminação por óleo mineral, cetonas e ésteres.

2. Limpar e eliminar traços de óleo mineral/cetonas/ésteres do molde antes da produção. Quando for necessário aquecer o molde, utilizar termorregulador a água em vez de óleo térmico.

3. Após a moldagem, evitar que as peças em PPO entrem em contacto com óleo mineral, cetonas e ésteres.

Post-Molding Operations

Após a moldagem, peças em PPO muitas vezes requerem operações de acabamento para atender a requisitos funcionais e estéticos. Esta secção aborda técnicas e cuidados em rebarbação, acabamento e montagem.

Rebarbação e acabamento

Técnicas: remoção de rebarbas, canais e coxins por corte manual, CNC ou laser, garantindo precisão e evitando danos.

Processos de acabamento: lixamento/polimento, pintura ou galvanoplastia para melhorar aparência e propriedades superficiais.

Considerações de montagem

Adesivação: PPO adere bem com epóxis e cianoacrilatos; preparar a superfície (limpeza/microabrasão) é crucial.

Soldagem ultrassónica: une peças de PPO com soldas fortes sem contaminação; ajustar tempo, pressão e amplitude conforme material/geometria.

Fixação mecânica: parafusos/rebites são comuns quando é preciso desmontagem; projetar reforços e tolerâncias adequadas evita fissuras/deformações.

Controlo de qualidade

Inspeção: visual, dimensional (calibres/CMM) e funcional para garantir conformidade.

Ensaios: quando crítico, realizar testes de esforço, resistência térmica e elétrica para validar a aplicação.

Embalagem e manuseamento

Embalagem segura: proteger contra estática e humidade; soluções customizadas para peças delicadas.

Diretrizes de manuseamento: treinar equipas para evitar riscos de riscos, amolgadelas ou outros danos antes do envio/uso.

PPO Injection Molding Case Studies

Casos reais ajudam a entender desafios práticos e soluções inovadoras com PPO em diferentes indústrias.

Case Study 1: Indústria Automóvel

Contexto: componentes sob altas temperaturas e químicos típicos do cofre do motor.

Desafio: manter integridade estrutural e estabilidade dimensional sem aumentar massa.

Solução: seleção de PPO pelas suas propriedades térmicas/mecânicas; ajustes de processo para ponto de fusão elevado, garantindo fluxo e enchimento completos.

Resultado: componentes de alto desempenho e redução de peso, melhorando eficiência e emissões; adoção ampliada do PPO noutros conjuntos.

Case Study 2: Eletrónica de Consumo

Contexto: caixas duráveis e esteticamente premium.

Desafio: isolamento elétrico e resistência ao desgaste com acabamento de elevada qualidade.

Solução: uso de PPO pela robustez/isolamento e facilidade de acabamento; design de molde focado em evitar empeno e assegurar superfícies classe A.

Resultado: caixas duráveis com acabamento atrativo, reforçando o posicionamento de alto padrão.

Case Study 3: Dispositivos Médicos

Contexto: componentes que resistam a ciclos repetidos de esterilização.

Desafio: biocompatibilidade e manutenção dimensional após calor/químicos agressivos.

Solução: PPO pela resistência química e estabilidade térmica; parâmetros finamente ajustados (temperatura/tempo de arrefecimento) para maximizar desempenho.

Resultado: componentes mantiveram desempenho e segurança após esterilizações repetidas, ampliando o uso do PPO em saúde.

What We Can Do in PPO Plastic Injection Molding

A moldagem por injeção em PPO abre oportunidades de inovação e desempenho em múltiplos setores. Eis um panorama do que é possível alcançar com o uso competente do PPO:

Produção de componentes de alto desempenho

Automóvel: componentes sob capot com alta resistência térmica/estabilidade dimensional; o baixo peso do PPO contribui para eficiência e menores emissões.

Eletrónica: conectores, caixas e peças que exijam isolamento elétrico e resistência térmica; durabilidade e estética favorecem partes visíveis.

Dispositivos médicos: peças biocompatíveis e resistentes à esterilização repetida, sem perda de integridade.

2. Maior flexibilidade de design

Aproveitar o bom escoamento do PPO para geometrias complexas e detalhes finos, com baixa contração e excelente estabilidade.

Pigmentação em processo para estética sem pintura adicional.

3. Soluções sustentáveis

Durabilidade e longa vida útil reduzem substituições e desperdício.

Explorar reciclagem de PPO; apesar dos desafios, avanços em reciclagem química podem melhorar o ciclo de vida.

4. Superação de desafios de moldagem

Mitigar empeno/contração e defeitos superficiais otimizando temperaturas, tempos de arrefecimento e práticas de manuseamento.

Ferramental/equipamentos especializados (temperaturas mais altas, resistência à corrosão) prolongam vida do molde e elevam a qualidade.

5. Personalização e inovação

Customização avançada em automóvel e consumo, combinando propriedades mecânicas e acabamentos de alto nível.

Explorar compósitos/blendas e modificações moleculares para requisitos específicos.

6. Fabrico económico

Produções em alto volume com baixo custo unitário e prazos otimizados; técnicas avançadas minimizam desperdício e energia.

7. Garantia de qualidade abrangente

Protocolos rigorosos para cumprir normas setoriais/regulatórias: precisão dimensional, resistências e desempenho sob condições ambientais diversas.