Considerações sobre estampagem e conformação profunda de grandes peças automotivas

A indústria automóvel, um pilar global da manufatura, depende fortemente de peças metálicas para construir veículos. Estes componentes — desde elementos do motor até estruturas do veículo — são essenciais para a funcionalidade, a segurança e o desempenho dos automóveis. A fabricação destes grandes componentes utiliza processos especializados, nomeadamente a estampagem e a embutidura profunda, para conformar chapas metálicas em formas precisas e complexas.

Estampagem e embutidura profunda são cruciais para produzir peças automóveis grandes e duráveis com elevada precisão. A estampagem consiste em pressionar chapas metálicas planas numa forma desejada utilizando uma matriz e uma prensa. Este processo é ideal para criar, de forma rápida e eficiente, grandes quantidades de peças com especificações uniformes. Já a embutidura profunda estende este princípio para fabricar peças cuja profundidade supera o diâmetro, permitindo criar formas ocas complexas que a estampagem, por si só, não consegue alcançar. Ambos os processos são fundamentais na produção de componentes robustos, como carroçarias, depósitos de combustível e peças de motor, que têm de cumprir padrões de qualidade rigorosos.

Compreender os Processos de Estampagem e Embutidura Profunda

A estampagem e a embutidura profunda são processos críticos para conformar metal na fabricação automóvel. Embora ambos transformem chapas planas em peças tridimensionais, utilizam métodos distintos e servem propósitos diferentes na produção de componentes. Compreender os processos, as suas aplicações e vantagens é essencial para valorizar a engenharia por trás da produção automóvel.

Definição e Comparação

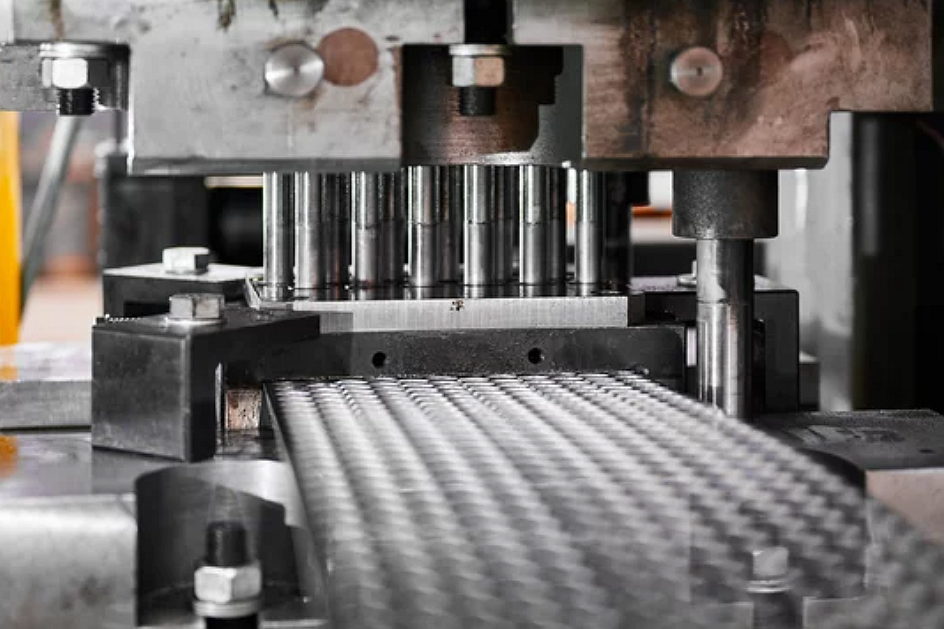

Estampagem é um processo de conformação a frio que envolve colocar uma chapa plana, frequentemente de aço ou alumínio, numa prensa onde um conjunto ferramenta–matriz conforma o metal para uma nova geometria. O processo engloba várias técnicas específicas — puncionamento, estampagem em relevo, quinagem e cunhagem — o que o torna altamente versátil para criar peças detalhadas e complexas. A estampagem é particularmente indicada para séries de grande volume, nas quais consistência e velocidade são determinantes.

Embutidura profunda, por sua vez, é uma forma especializada de estampagem que traciona a chapa para dentro da matriz por ação mecânica, criando uma peça cuja profundidade pode exceder o diâmetro. Este processo é ideal para fabricar componentes com profundidade significativa, como painéis de carroçaria, depósitos de combustível e determinadas peças de motor. A embutidura profunda exige controlo rigoroso das propriedades do material e dos parâmetros do processo para evitar defeitos como enrugamento, fissuração ou orelhamento.

Principais Diferenças nas Aplicações

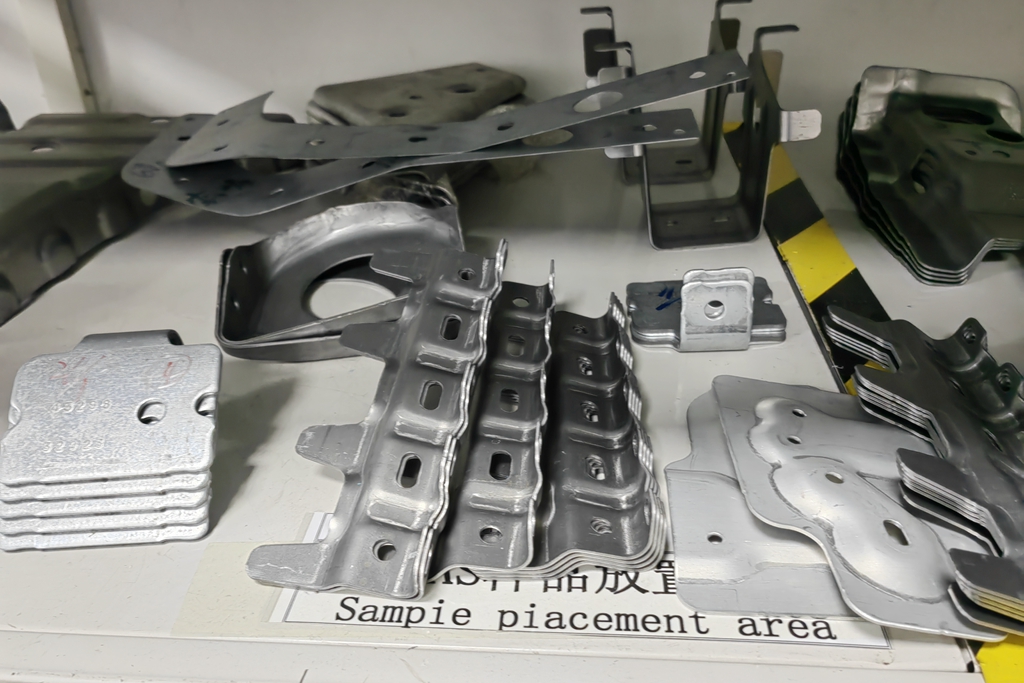

Embora ambos os processos fabriquem peças automóveis, as suas aplicações variam consoante os requisitos do componente. A estampagem é frequentemente a escolha para peças planas ou moderadamente complexas que exigem elevada resistência e durabilidade, como suportes, componentes de chassis e reforços estruturais. A capacidade de produzir rapidamente muitas peças torna-a essencial para responder às exigências do setor automóvel.

Já a embutidura profunda é escolhida para componentes que requerem construção oca e contínua, com uma elevada relação profundidade/diâmetro. Peças como depósitos de combustível, carcaças para sistemas mecânicos específicos e painéis complexos beneficiam da capacidade da embutidura profunda de criar geometrias duráveis e leves sem comprometer a integridade estrutural.

Vantagens de Cada Processo

Tolerância e Precisão: Tanto a estampagem como a embutidura profunda oferecem precisão excecional, com tolerâncias tão apertadas quanto ±0,01 mm na estampagem e ligeiramente superiores na embutidura profunda, dependendo do material e da complexidade. Esta precisão é crítica na indústria automóvel, onde pequenas variações podem provocar problemas de montagem ou perdas de desempenho.

Utilização de Material e Custo-Eficiência: A estampagem e a embutidura profunda distinguem-se pela eficiência no uso de material, minimizando desperdícios através de conceção e controlo de processo cuidadosos. Esta eficiência reduz custos de material e contribui para a sustentabilidade das operações. A capacidade de produzir grandes volumes com rapidez e baixo desperdício torna ambos os processos altamente competitivos, sobretudo para séries extensas típicas do setor automóvel.

Versatilidade e Amplitude de Aplicação: A versatilidade destes processos permite uma ampla gama de aplicações, desde componentes planos simples a formas tridimensionais complexas. Esta adaptabilidade assegura que os fabricantes automóveis possam empregá-los em diversas peças, melhorando o design e a funcionalidade global do veículo.

O Processo de Estampagem para Grandes Peças Automóveis

A estampagem é central na fabricação de grandes peças automóveis, proporcionando um método fiável para produzir componentes em alto volume. Esta secção explora os detalhes do processo — desde a conceção e a seleção de materiais até à ferramentaria — e inclui um estudo de caso que evidencia a eficiência e a precisão alcançáveis.

Conceção e Seleção de Materiais

A primeira etapa envolve uma conceção meticulosa e a escolha adequada do material, garantindo que o componente cumpra os requisitos de resistência, durabilidade e desempenho. Os engenheiros recorrem a software CAD avançado para modelar a peça e simular a estampagem, identificando potenciais problemas antes do arranque produtivo.

A seleção de materiais é crucial, incluindo frequentemente aço, alumínio e ligas ajustadas para propriedades específicas como resistência à tração, conformabilidade e resistência à corrosão. O material escolhido deve adequar-se às exigências funcionais e à fabricabilidade, considerando o comportamento sob os esforços do processo.

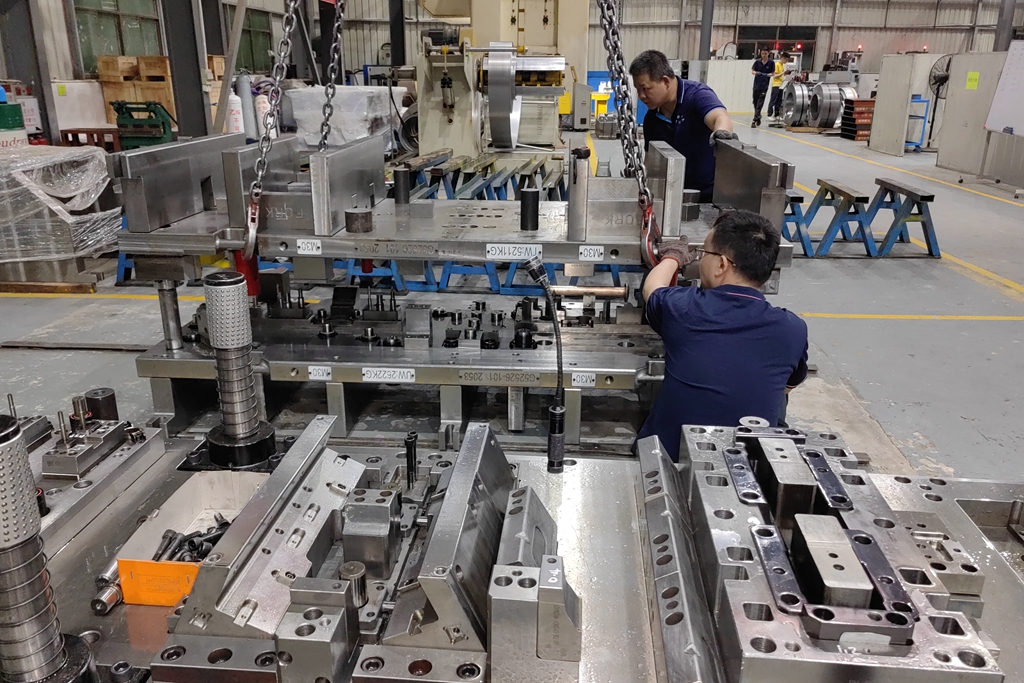

Ferramentaria

Na estampagem, a ferramentaria envolve a criação de matrizes e punções concebidos para cortar, conformar e moldar a chapa na geometria desejada. A complexidade destas ferramentas pode variar significativamente — de formas planas simples a geometrias complexas que exigem processos de várias etapas. A precisão no projeto da ferramenta é crítica, pois afeta diretamente a qualidade da peça, a cadência produtiva e a vida útil da ferramenta.

O desenvolvimento da ferramenta representa um custo inicial elevado, mas justifica-se pela eficiência e repetibilidade que aporta à produção em massa. Manutenções e afinações regulares são necessárias para garantir qualidade consistente ao longo de milhares — ou mesmo milhões — de peças.

Estudo de Caso: Produção de Alta Eficiência de um Componente de Chassis

Um exemplo notável da eficiência e precisão da estampagem é a produção de um componente de chassis — uma peça crítica que exige alta resistência e tolerâncias apertadas. O processo foi concebido para fabricar 150 peças por hora, cada uma dentro de uma tolerância de ±0,01 mm.

Este nível de eficiência foi alcançado através de um desenho avançado de ferramentas, seleção otimizada de materiais e controlo preciso dos parâmetros de estampagem. A ferramenta foi projetada para minimizar desgaste, incorporando componentes autolubrificantes e mecanismos de absorção de choque para prolongar a vida útil e reduzir paragens.

O material selecionado foi um aço de alta resistência, escolhido pela excelente formabilidade e durabilidade sob os esforços de operação do veículo. O processo foi monitorizado de perto com sensores e análise de dados em tempo real para assegurar que cada peça se mantivesse dentro das tolerâncias especificadas, resultando numa linha altamente eficiente e com desperdício mínimo.

A Arte da Embutidura Profunda para Peças Complexas

A embutidura profunda é um processo especializado e exigente na fabricação de peças automóveis, particularmente adequado à produção de formas ocas complexas com profundidade superior ao diâmetro. Esta secção explora aspetos como estirabilidade do material, conceção da ferramenta, técnicas de lubrificação e um estudo de caso que evidencia produtividade e controlo de qualidade.

Estirabilidade do Material e Conceção da Ferramenta

O sucesso da embutidura profunda depende, em grande medida, da capacidade de o material se estirar sem falhar e da precisão do desenho da ferramenta. Os materiais devem possuir elevada ductilidade e uma relação equilibrada resistência–alongamento, permitindo formar geometrias profundas e complexas sem rasgos ou enrugamentos. São comuns vários aços, alumínio e aços inoxidáveis, selecionados segundo a aplicação final e as propriedades requeridas.

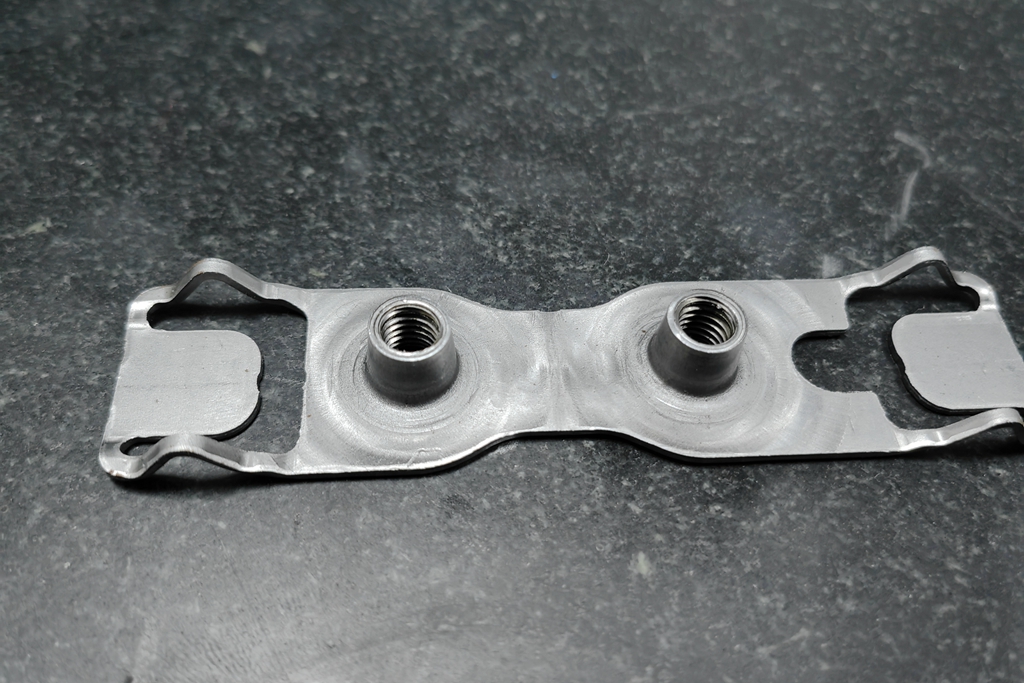

O desenho das ferramentas é sofisticado, exigindo matrizes e punções que, além de moldarem o metal, controlem o fluxo e a distribuição do material durante o embutimento. Frequentemente integram-se elementos como cordões de embutidura (draw beads) ou almofadas para gerir o fluxo e prevenir defeitos como enrugamento ou rasgo. A folga entre punção e matriz, bem como a velocidade do processo, é calibrada com rigor para garantir espessura uniforme e minimizar concentrações de tensão.

Técnicas de Lubrificação

A lubrificação desempenha um papel decisivo, reduzindo o atrito entre peça e ferramenta, o que minimiza o desgaste e evita defeitos no produto final. A escolha do lubrificante varia conforme o material, a complexidade da peça e as condições de embutidura. Utilizam-se lubrificantes sintéticos, óleos e massas, com formulações ajustadas a cada aplicação para otimizar desempenho e qualidade.

Estudo de Caso: Produção de uma Peça Automóvel Complexa por Embutidura Profunda

Uma aplicação emblemática é a fabricação de um depósito de combustível, que ilustra a capacidade do processo para gerar componentes complexos e funcionais. O projeto atingiu uma produtividade de 100 unidades por dia, com cada peça sujeita a rigorosas medidas de controlo de qualidade para garantir uniformidade e integridade.

Este nível de produtividade e qualidade foi alcançado combinando ciência de materiais avançada, ferramentaria precisa e parâmetros de processo otimizados. O material escolhido foi uma liga de alumínio de alta qualidade, selecionada pela excelente ductilidade e relação resistência-peso. A ferramenta foi desenhada à medida para acomodar a geometria complexa, incorporando recursos que controlam o fluxo de material e evitam defeitos.

O controlo de qualidade foi integral, envolvendo inspeções dimensionais, medições de espessura e testes de estanquidade para assegurar que cada depósito cumprisse normas rigorosas de segurança e desempenho. Sistemas de monitorização em tempo real e inspeção automatizada permitiram identificar e corrigir de imediato quaisquer desvios, mantendo padrões elevados de qualidade e eficiência.

Desafios e Soluções na Estampagem e na Embutidura Profunda

A fabricação de grandes peças por estampagem e embutidura profunda envolve uma interação complexa entre propriedades do material, desenho da ferramenta e controlo preciso de parâmetros. Embora eficientes e capazes de produzir peças de alta qualidade, estes processos apresentam desafios. Esta secção descreve os problemas mais comuns e as soluções adotadas pelo setor.

Desafios e Soluções na Estampagem

1. Enrugamento do Material

Desafio: O enrugamento pode ocorrer quando a pressão é aplicada de forma desigual, sobretudo em peças maiores com geometrias complexas.

Solução: Usar software de simulação para prever o comportamento do material e ajustar parâmetros da prensa. A aplicação de prensa-chapas com pressão ajustável ajuda a distribuir a força de forma uniforme, minimizando o enrugamento.

2. Retorno Elástico

Desafio: Tendência do material a retornar parcialmente à forma original após a estampagem, afetando a precisão dimensional.

Solução: Compensações na ferramenta baseadas em modelos preditivos. O uso de materiais com módulo elástico inferior ou a alteração da microestrutura por tratamento térmico também podem mitigar o problema.

3. Desgaste da Ferramenta

Desafio: A natureza repetitiva da estampagem, especialmente em peças grandes, acelera o desgaste, afetando a qualidade e elevando custos de manutenção.

Solução: Empregar materiais de ferramenta resistentes ao desgaste, como metal duro (carbeto) ou revestimentos avançados, para prolongar a vida útil. Planos de manutenção e inspeção regulares asseguram a substituição atempada de componentes gastos.

Desafios e Soluções na Embutidura Profunda

1. Fissuração e Rasgo

Desafio: Tensões de tração excessivas durante o processo podem causar fissuras ou rasgos, especialmente na base ou nas paredes do componente.

Solução: Otimizar o tamanho e a forma do recorte (blank) por iteração ou simulação para reduzir concentrações de tensão. Utilizar materiais com maior conformabilidade e ajustar a relação de embutidura são estratégias eficazes.

2. Distribuição Não Uniforme da Espessura

Desafio: Manter espessura uniforme é difícil, sobretudo em componentes grandes e com geometrias complexas.

Solução: Ajustar parâmetros como a folga punção–matriz e aplicar forças variáveis no prensa-chapas para obter espessura mais homogénea. A seleção do material é determinante, já que algumas ligas oferecem melhor conformabilidade.

3. Enrugamento nas Flanges

Desafio: Controlo insuficiente do escoamento de material pode provocar enrugamento nas zonas de flange durante a embutidura.

Solução: Afinar a pressão do prensa-chapas — suficiente para evitar escorregamento, mas não tão elevada que impeça o fluxo. Recorrer à simulação numérica para prever e contrariar zonas propensas a enrugamento antes da produção.

Estratégias Gerais para Aumentar Produtividade e Qualidade

Em ambos os processos, várias estratégias transversais ajudam a enfrentar os desafios:

Tecnologias Avançadas de Materiais: Investir em materiais com melhor conformabilidade e resistência resolve muitos problemas intrínsecos.

Automação e Robótica: Automatizar o manuseamento e a transferência de peças reduz erros humanos e aumenta a cadência.

Tecnologias de Controlo de Qualidade: Implementar monitorização em tempo real e adotar soluções de Indústria 4.0 para manutenção preditiva e otimização de processos garante qualidade consistente e menor tempo de inatividade.

Ao enfrentar estes desafios com soluções inovadoras, os fabricantes mantêm altos níveis de eficiência e qualidade na produção de grandes componentes automóveis. Estes esforços melhoram a fiabilidade e o desempenho das peças e contribuem para o avanço das tecnologias de fabricação no setor.