O que é Moldagem por Injeção de Cerâmica | Vantagens e Aplicações

O que é Moldagem por Injeção de Cerâmica (CIM)?

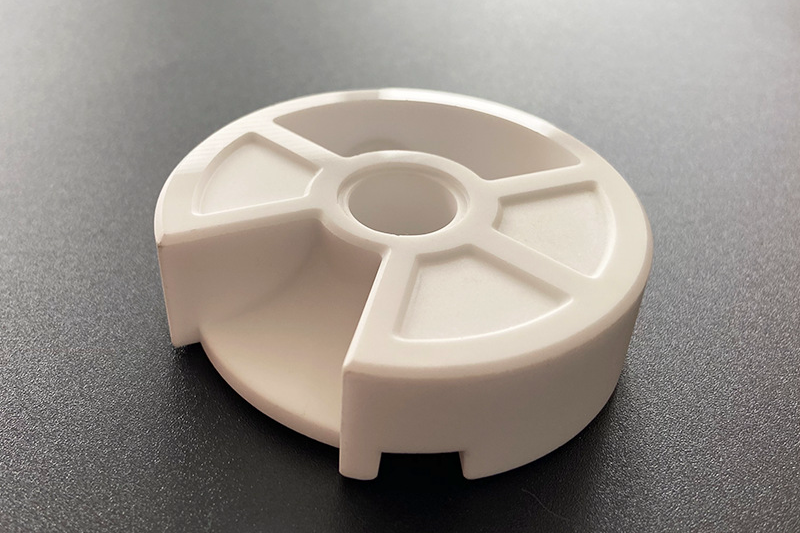

CIM é um processo de fabricação avançado usado em diversos setores para produzir peças cerâmicas de alta precisão. Assim como o molde por injeção de metal (MIM), o processo CIM combina as capacidades da injeção plástica e da ciência dos materiais, permitindo a criação de formas complexas que seriam difíceis, caras ou até impossíveis de fabricar pelos métodos convencionais.

Etapas da Moldagem por Injeção de Cerâmica (CIM)

Preparação da Matéria-Prima

O processo CIM começa com a criação de uma matéria-prima cerâmica especializada. Esta matéria-prima é composta por pó cerâmico fino, um material aglutinante (normalmente um polímero termoplástico) e vários aditivos. A escolha do pó cerâmico depende das propriedades desejadas para a peça final, seja alumina, zircônia, nitreto de silício ou outro material cerâmico.

Fabricação do Molde de Injeção

Os moldes para moldagem por injeção de cerâmica são moldes de alta pressão, assim como os moldes para injeção plástica. Eles são projetados e fabricados internamente usando tecnologia CAD/CAM, garantindo que a peça cerâmica seja produzida conforme o desenho. O custo inicial do CIM é relativamente alto devido à presença dos moldes, mas o processo é, sem dúvida, o mais rentável ao produzir peças cerâmicas de alta complexidade em larga escala.

Preparação do Pó Cerâmico

O pó cerâmico é selecionado conforme os requisitos do cliente, considerando tamanho, formato e distribuição dos grãos. O pó é misturado com aglutinantes e aditivos especiais sob condições controladas para obter uma mistura adequada à injeção.

Moldagem por Injeção

Os pós cerâmicos sinterizados não apresentam fluidez nem características de moldagem por injeção. Contudo, quando misturados ao aglutinante, adquirem fluidez, e o processo se assemelha ao processo de injeção plástica.

Desligação e Sinterização

Remoção do aglutinante e sinterização: o aglutinante é removido da peça pré-moldada por evaporação e reação exotérmica, restando apenas uma pequena fração do material. O sinterização das peças é feita em atmosfera oxidante, redutora ou a vácuo. O colapso final permite a formação de peças cerâmicas densas.

Pós-processamento

Estão disponíveis vários métodos para aplicações que exigem qualidade superficial ou precisão superior à obtida pelo sinterizado. Por exemplo, usinagem CNC para obter tolerâncias apertadas, polimento ou retificação para efeito espelhado e PVD (deposição física de vapor) para revestimento colorido nas peças CIM.

Equipamentos Usados no CIM

A Neway oferece serviço de moldagem por injeção de cerâmica que exige equipamentos especializados, como máquinas de injeção, fornos de desligação e fornos de sinterização. Essas máquinas são fundamentais para garantir a produção de peças cerâmicas de alta qualidade.

Máquinas de Moldagem por Injeção

Assim como na injeção plástica, a máquina injeta o pó cerâmico sob alta pressão no molde. Elas exigem tolerâncias rigorosas e componentes resistentes ao desgaste para suportar os pós abrasivos.

Forno de Desligação

Esses fornos removem o aglutinante do item moldado, restando apenas a peça cerâmica pura.

Forno de Sinterização

Estes fornos aquecem a peça a alta temperatura para alcançar a densidade e resistência final.

Classificação dos Materiais Cerâmicos

Os materiais cerâmicos, reconhecidos por seus elevados pontos de fusão, alta dureza e resistência à oxidação, são utilizados em muitas aplicações. São substâncias inorgânicas não metálicas derivadas de compostos naturais ou artificiais, moldadas e sinterizadas em altas temperaturas.

Cerâmicas de Carboneto

Os principais componentes das cerâmicas de carboneto são carbonetos e aglutinantes. Os carbonetos incluem WC, TiC, TaC, NbC, VC, etc.; o aglutinante é geralmente cobalto (Co). Em relação ao aço ferramenta, a cerâmica de carboneto tem alta dureza (até 87~91HRA), boa dureza térmica (excelente resistência ao desgaste em torno de 1000°C) e, quando usada como ferramenta, a velocidade de corte é 4~7 vezes superior à do aço rápido, e a vida útil é de cinco a oito vezes maior. A desvantagem é a dureza elevada, tornando-a frágil e difícil de usinar; por isso, é comumente fabricada como lâminas soldadas ao suporte da ferramenta. O carboneto é usado em ferramentas de corte, vários moldes, fieiras, matrizes para estampagem a frio, brocas para mineração, geologia e exploração de petróleo, etc.

Cerâmicas estruturais

O principal componente das cerâmicas de alumina é Al2O3, com teor acima de 45%. A alumina apresenta excelentes propriedades: resistência a altas temperaturas (podendo ser utilizada por longos períodos a 1600°C), resistência à corrosão, alta resistência mecânica (2~3 vezes a das cerâmicas convencionais, podendo chegar a 5~6 vezes). O ponto fraco é a fragilidade, não suportando variações bruscas de temperatura. Suas aplicações vão de cadinhos, velas de ignição, refratários de alta temperatura, revestimentos de termopares, anéis de vedação, até ferramentas de corte e moldes.

O principal componente das cerâmicas de nitreto de silício é o Si3N4, uma cerâmica de alta temperatura com resistência, dureza, resistência ao desgaste, à corrosão e auto-lubrificação. O coeficiente de expansão linear é o menor entre as cerâmicas, e a temperatura de trabalho chega a 1400°C. Possui excelente resistência à corrosão (exceto ao ácido fluorídrico), resiste a ácidos, álcalis e metais, além de excelente isolamento elétrico e resistência à radiação. Pode ser usada como rolamentos de alta temperatura, anéis de vedação para meios corrosivos, revestimentos de termopar e ferramentas de corte.

O principal componente da cerâmica de carboneto de silício é o SiC, uma cerâmica de alta resistência, dureza e resistência a altas temperaturas. Mantém alta resistência à flexão entre 1200~1400°C, sendo a cerâmica de maior resistência a altas temperaturas. O carbeto de silício também apresenta boa condutividade térmica, resistência à oxidação, condutividade elétrica e elevada tenacidade ao impacto. É um excelente material estrutural para alta temperatura, podendo ser usado em componentes como bicos de foguetes, revestimentos de termopares, tubos de fornos, etc.; também é usado para fazer trocadores de calor, rodas de esmeril e abrasivos devido à sua dureza e resistência ao desgaste.

O principal componente da cerâmica de nitreto de boro hexagonal é o BN, cuja estrutura cristalina é hexagonal. A estrutura e propriedades são semelhantes ao grafite, sendo chamado de "grafite branco". Tem baixa dureza, é usinável e auto-lubrificante, podendo ser usado em rolamentos autolubrificantes de alta temperatura, moldes para formação de vidro, etc.

Cerâmicas Funcionais

Cerâmicas funcionais normalmente apresentam propriedades físicas únicas e são usadas em diversos setores. As principais características e aplicações de cerâmicas funcionais estão na tabela a seguir.

Categoria | Características de desempenho | Principais Componentes | Usos |

Cerâmica Dielétrica | Isolante | Al2O3, Mg2SiO4 | Substratos de circuito integrado |

Termoelétrico | PbTiO3, BaTiO3 | Termistor | |

Piezoelétrico | PbTiO3, LiNbO3 | Oscilador | |

Alta Dielétrica | BaTiO3 | Capacitor | |

Cerâmica Óptica | Fluorescência, Luminescência | Vidro Al2O3CrNd | Laser |

Transparência Infravermelha | CaAs, CdTe | Janelas infravermelhas | |

Alta Transparência | SiO2 | Fibras ópticas | |

Eletrocromismo | WO3 | Display | |

Cerâmica Magnética | Magnetismo macio | ZnFe2O, Fe2O3 | Fitas magnéticas, núcleos de alta frequência |

Magnetismo duro | SrO, Fe2O3 | Ímãs para áudio, instrumentos e dispositivos de controle | |

Cerâmica semicondutora | Fotoelétrico | CdS, Ca2Sx | Células solares |

Temperatura de impedância | VO2, NiO | Sensores de temperatura | |

Emissão termo-iônica | LaB6, BaO | Emissão termo-iônica |

Cerâmicas Avançadas

Dentre os materiais cerâmicos, as cerâmicas avançadas destacam-se por sua resistência a altas temperaturas, alta resistência e multifuncionalidade. São cerâmicas de alto desempenho, obtidas por sinterização de compostos inorgânicos sintéticos de alta pureza, controlados com precisão, também chamadas de cerâmicas avançadas ou novas cerâmicas. Podem ser divididas em três grandes categorias: estruturais, eletrônicas e biocerâmicas.

Cerâmica Eletrônica

Refere-se às cerâmicas funcionais usadas para produzir componentes eletrônicos e partes estruturais de sistemas eletrônicos. Além de alta dureza, essas cerâmicas apresentam "inércia" às mudanças ambientais, excelente estabilidade (essencial para componentes eletrônicos) e resistência a altas temperaturas.

Biocerâmicas

Biocerâmicas são materiais cerâmicos usados para fabricar, reparar ou substituir ossos, músculos ou órgãos do corpo humano.

Como foi feita a tampa traseira cerâmica do Mi MIX4

A indústria de smartphones é conhecida pelo avanço e inovação rápidos. Uma das maiores transformações foi a evolução dos materiais das carcaças: do plástico para o metal, vidro e agora a cerâmica. Este artigo explora o processo CIM usado na fabricação da tampa traseira cerâmica do Mi MIX4, modelo topo de linha da Xiaomi.

Capas traseiras cerâmicas: combinação de estética e durabilidade

As capas traseiras cerâmicas ganharam popularidade nos últimos anos por sua beleza e durabilidade. A Xiaomi, líder do setor, foi pioneira nessa tendência com o modelo Mi 5, ao lançar o "processo cerâmico 3D" nas cores preto e branco cerâmico.

A evolução dos materiais da carcaça do smartphone: rumo à inovação

Em menos de uma década, a evolução foi do plástico ao metal e vidro. Recentemente, as carcaças cerâmicas, viabilizadas pelo CIM e por moldes especializados, vêm ganhando mercado por oferecerem maior durabilidade, beleza e inovação.

Xiaomi e tecnologia cerâmica: na vanguarda da mudança

A Xiaomi desempenhou papel fundamental no avanço da tecnologia cerâmica para smartphones, patenteando várias inovações e reduzindo significativamente o custo de produção das carcaças. O investimento inicial foi alto, com apenas parte da produção atendendo aos padrões de qualidade, mas a empresa seguiu inovando e aprimorando o processo.

Peças cerâmicas de alta qualidade: o futuro do design de smartphones

A fabricação de peças cerâmicas de alta qualidade (como zircônia e alumina) é hoje essencial no setor. Esses materiais são usados em placas cerâmicas laminadas para as tampas traseiras. O processo de fabricação com cores, incluindo sinterização complexa, permite criar designs personalizados e duráveis, com alta beleza.

A moldagem por injeção de cerâmica revolucionou o setor, possibilitando capas traseiras de alta qualidade, duráveis e bonitas. Com o avanço do setor, veremos ainda mais inovações no design e produção de peças cerâmicas para smartphones.

O processo de fabricação das capas traseiras cerâmicas

A fabricação é complexa e envolve várias etapas, sendo o empilhamento de placas cerâmicas uma das principais.

Empilhamento de placas cerâmicas

A tampa traseira cerâmica do smartphone não é feita de uma peça única, mas de várias camadas sobrepostas. Isso vale especialmente para versões coloridas, onde placas cerâmicas coloridas e brancas são empilhadas. As brancas oferecem alta resistência e tenacidade à fratura, evitando que a tampa quebre facilmente.

Papel da cerâmica branca e colorida

O uso das placas cerâmicas brancas e coloridas é crucial para a estética do smartphone. Antes da chegada da cerâmica colorida, predominavam o preto e branco. Recentemente, a Xiaomi investiu em novas cores, como verde esmeralda (MIX2S Edição Dunhuang) e azul pedra preciosa (MIX3).

Processo de sinterização

A sinterização é uma etapa essencial da fabricação das capas cerâmicas. Nessa fase, as placas são aquecidas a determinadas temperaturas por tempos específicos, aumentando a densidade das partículas cerâmicas e reduzindo a espessura. Esse processo também elimina umidade, matéria orgânica e substâncias voláteis, aprimorando a densidade e resistência da peça.

Custos da Moldagem por Injeção de Cerâmica

O custo inicial do processo CIM é relativamente alto e inclui custos de molde, injeção, desligação, sinterização, mão de obra, inspeção de qualidade etc.

O Futuro da Cerâmica na Indústria de Smartphones

O uso de cerâmica em smartphones deve crescer nos próximos anos. A cerâmica oferece várias vantagens frente aos materiais tradicionais: não interfere nas ondas eletromagnéticas, sendo ideal para comunicação sem fio, além de seu toque e estética únicos que agradam ao público premium.

Além disso, há grande potencial para novas cores e designs. A Xiaomi já oferece várias opções de cores para suas tampas cerâmicas e, no futuro, veremos mais combinações e design inovador.

O Papel da Cerâmica em Outros Dispositivos Eletrônicos

O uso da cerâmica não se limita a smartphones; também pode ser aplicada em MP3, MP4, câmeras e caixas de som inteligentes. À medida que a tecnologia evolui e fica mais acessível, veremos mais eletrônicos com componentes cerâmicos.

Por que escolher a Neway

Há mais de 30 anos, a Neway é referência na fabricação de peças especiais, oferecendo serviços em injeção de metal, cerâmica e plástico, fundição de precisão, chapa metálica e prototipagem rápida. Com nossa vasta experiência e conhecimento técnico, entregamos sempre resultados que atendem aos mais altos padrões da indústria. Nosso compromisso com a qualidade, tecnologia de ponta e preços competitivos faz da Neway o parceiro ideal para empresas que buscam soluções de manufatura confiáveis e econômicas. Promoção especial 2023: novos clientes ganham 20% de desconto no primeiro pedido, uma excelente oportunidade para experimentar nossos serviços de alta qualidade por menos. Conte com a Neway e eleve seu processo produtivo a um novo patamar.