Qual o custo da moldagem por injeção cerâmica? Estudo completo

A moldagem por injeção de cerâmica (CIM) surgiu como um processo de fabricação revolucionário que combina os benefícios da moldagem por injeção tradicional com a versatilidade da cerâmica. Permite a produção de componentes cerâmicos injetados complexos e de alta qualidade com precisão e eficiência. Mas, antes de mergulhar neste empolgante campo de fabricação, é crucial entender o custo inicial envolvido. Neste artigo, exploraremos os detalhes do processo CIM, fatores que influenciam o custo inicial, exemplos reais e estratégias para otimizar os gastos. Então, vamos começar!

Visão geral do processo de moldagem por injeção de cerâmica

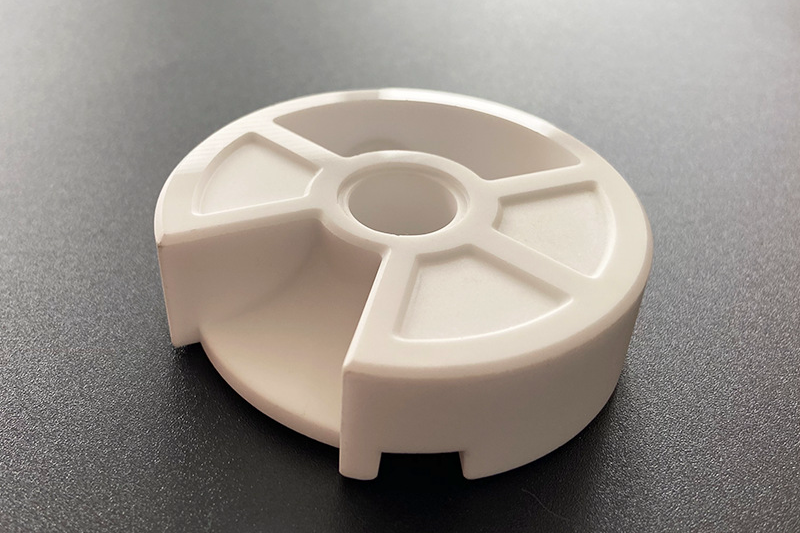

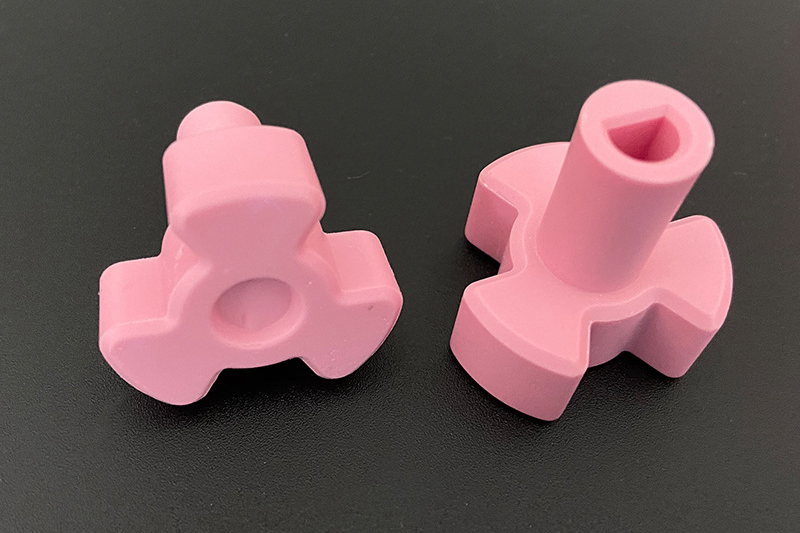

Para compreender o custo inicial, é essencial entender como o processo CIM funciona. Imagine: é como assar um bolo, mas com cerâmica. Primeiro, um material de alimentação é preparado combinando pós finos de cerâmica com um material ligante para formar uma suspensão. Essa suspensão é então injetada sob alta pressão na cavidade do molde, assim como a massa é injetada em uma forma de bolo. Uma vez que o material solidifica, a peça moldada é retirada do molde e o ligante é removido através de um processo de descompactação. Finalmente, a peça é sinterizada em altas temperaturas para atingir a resistência e densidade desejadas.

O processo CIM envolve vários componentes e equipamentos-chave. Componentes moldados por injeção cerâmica, como cerâmicas moldadas por injeção, requerem máquinas de moldagem por injeção, moldes e equipamentos auxiliares como misturadores, aquecedores e resfriadores. Todos contribuem para o sucesso na produção de componentes cerâmicos. Esses componentes e outros fatores influenciam o custo inicial do CIM.

Fatores que afetam o custo inicial da moldagem por injeção de cerâmica

Custos dos materiais

No que diz respeito ao CIM, a escolha dos materiais cerâmicos CIM desempenha um papel vital na determinação do custo inicial. Diferentes tipos de cerâmica possuem propriedades e custos variados. Por exemplo, cerâmicas avançadas como alumina, zircônia e nitreto de silício oferecem resistência excepcional e resistência térmica, mas são mais caras. Por outro lado, cerâmicas tradicionais como porcelana ou barro geralmente são mais econômicas, mas podem ter aplicações limitadas. Os custos dos materiais impactam diretamente o custo total do processo CIM.

Embora a taxa de utilização da cerâmica no CIM seja de até 98%, é necessário considerar a perda de 2% para materiais mais caros. Portanto, podemos calcular o custo do material no CIM com base nesses dados.

Custo do material CIM = peso da peça / 0,98 * preço unitário do material

Custos de ferramentaria

As ferramentas, que incluem o projeto e a fabricação dos moldes, são outro fator significativo que contribui para o custo inicial do CIM. A complexidade e o tamanho da peça produzida influenciam os requisitos das ferramentas. Designs intricados com reentrâncias ou detalhes finos podem exigir moldes mais complexos, levando a custos mais altos de ferramentaria. Além disso, o número de cavidades no molde afeta o volume de produção e, consequentemente, o custo do molde por peça.

Como o cálculo do custo do molde é mais complexo, você pode consultar como calcular o custo do molde de injeção plástica para mais detalhes. Ainda assim, normalmente podemos estimar o volume e o peso do molde para peças com estruturas simples. Então, calcular o custo do material do molde, e o custo de processamento de moldes para peças simples é cerca de 2,5 vezes o custo do material do molde.

Custos de equipamentos e máquinas

O investimento em máquinas de moldagem por injeção de metais, cerâmicas e equipamentos auxiliares é parte integrante da moldagem por injeção de cerâmica. O custo dessas máquinas pode variar de acordo com suas capacidades, precisão e funcionalidades de automação. Maior precisão e automação têm um custo mais elevado. O processamento de formação CIM inclui principalmente injeção, desaglutinamento e sinterização. Automação e robótica podem fornecer melhorias de eficiência, mas podem exigir investimentos adicionais.

O custo do equipamento CIM de moldagem inclui principalmente custos de injeção, desaglutinamento e sinterização.

Custo do equipamento CIM = custo de injeção + custo de desaglutinamento + custo de sinterização

Custos de mão de obra

CIM é um processo qualificado e intensivo em mão de obra que exige experiência e precisão. Mão de obra qualificada é essencial para lidar com as várias etapas envolvidas no processo CIM, desde a preparação do material até o desaglutinamento e sinterização. A complexidade dos componentes produzidos também pode influenciar os custos de mão de obra. Peças com geometrias complexas ou detalhes finos podem exigir mais tempo e habilidade, aumentando as despesas gerais de mão de obra.

Custos de controle de qualidade e testes

Para garantir a qualidade e a confiabilidade dos componentes cerâmicos, procedimentos rigorosos de inspeção e teste são essenciais. O custo de equipamentos especializados e recursos para garantia de qualidade aumenta o custo inicial do CIM. Esses custos são cruciais para manter a consistência e atender às especificações desejadas dos componentes.

Estratégias para otimizar o custo inicial do CIM

Embora o custo inicial do CIM possa parecer assustador, existem estratégias para otimizar as despesas e aproveitar ao máximo esse processo de fabricação avançado. Aqui estão algumas considerações importantes:

Considerações de projeto para fabricabilidade (DFM)

Colabore com fabricantes experientes de CIM nas fases iniciais do projeto para garantir que o design seja otimizado para a fabricabilidade. Isso pode minimizar o desperdício de material, simplificar os requisitos de ferramentas e reduzir etapas intensivas em mão de obra.

Seleção de materiais e otimização de custos

Explore diferentes materiais cerâmicos e suas propriedades para encontrar o equilíbrio certo entre desempenho e custo. Colabore com fornecedores de materiais para identificar opções econômicas sem comprometer a qualidade.

Projeto e otimização de ferramentas

Trabalhe em estreita colaboração com especialistas em ferramentas para projetar moldes eficientes e econômicos. Considere fatores como o número de cavidades, complexidade e tamanho da peça para otimizar os custos de ferramentaria.

Otimização de processo e melhorias de eficiência

Analise continuamente o processo CIM para identificar áreas para melhorias. Invista em sistemas de monitoramento e controle de processos para aumentar a eficiência, reduzir taxas de sucata e economizar custos a longo prazo.

Colaboração com fabricantes experientes de CIM

Parceria com fabricantes experientes de CIM pode fornecer insights valiosos e expertise para otimizar o custo inicial. Seu conhecimento e experiência podem ajudar a navegar pela complexidade do CIM e identificar oportunidades de economia de custos.

Conclusão

Compreender o custo inicial da moldagem por injeção de cerâmica é crucial para qualquer projeto CIM. Considerando fatores como custos de materiais, despesas com ferramentaria, investimentos em equipamentos, requisitos de mão de obra e controle de qualidade, pode-se estimar e otimizar melhor os gastos associados ao CIM. Embora o custo inicial possa variar dependendo dos requisitos específicos de cada projeto, aproveitar estratégias como considerações de design para fabricabilidade, otimização de materiais e ferramentas, melhorias de processo e colaboração com fabricantes experientes pode ajudar a minimizar os custos enquanto aproveita os benefícios do CIM. Portanto, não hesite em explorar a moldagem por injeção de cerâmica como uma opção viável e inovadora de fabricação. As possibilidades são infinitas!