Processo de Sinterização de Metais na Metalurgia do Pó e Produção de Peças MIM

Papel da Neway na Metalurgia do Pó

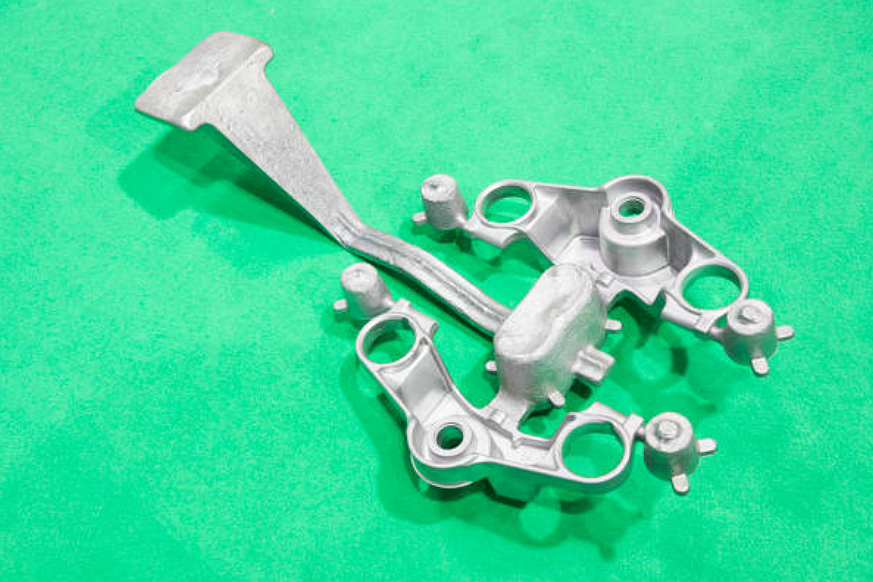

Como pioneira em metalurgia do pó e sinterização de metais, a Neway conquistou seu espaço na produção de peças de Moldagem por Injeção de Metal (MIM). Com um histórico sólido e uma busca incessante por inovação, a Neway tem fornecido consistentemente peças metálicas sinterizadas de precisão para diversos setores. Além disso, a Neway acumulou 30 anos de experiência na fabricação personalizada de peças metálicas sinterizadas e obteve conquistas notáveis em mancais sinterizados autolubrificantes, prensagem e sinterização de ligas de tungstênio e na fabricação de peças metálicas porosas.

Contribuição da Neway para a Metalurgia do Pó

A competência da Neway em metalurgia do pó se reflete na capacidade de produzir peças complexas e de alta precisão em grandes volumes. A empresa destaca-se na escolha do pó metálico adequado, no seu molde para a forma desejada e na execução do processo de sinterização para formar uma peça sólida. Mais importante ainda, a Neway coopera com várias universidades de renome mundial no desenvolvimento de fórmulas para pós metálicos. Os pós podem ser preparados conforme as necessidades do cliente e a produção em massa é possível, como na fabricação de ogivas perfurantes, componentes para temperaturas ultra-altas, etc.

Entendendo o Processo de Metalurgia do Pó e a Sinterização de Metais

Seleção do Pó Metálico

A jornada da metalurgia do pó começa com a escolha do pó metálico apropriado. Como escolher o material MIM adequado para suas peças personalizadas? A escolha do pó influencia as propriedades do produto final, tornando esta uma etapa crucial no processo de produção de peças MIM. Obviamente, também é possível personalizar o pó de sinterização conforme o desempenho desejado, desde que você entenda os tipos e propriedades dos pós metálicos padrão.

Formação e Modelagem

Uma vez escolhido o pó adequado, ele é compactado na forma desejada com uma prensa. A pressão e a duração da compactação são ajustadas conforme o tipo de pó e as especificações do produto final, ou por injeção após mistura com um aglutinante. Existem dois processos principais de moldagem: prensagem do pó e moldagem por injeção. O método depende do pó escolhido, da estrutura do produto e do desempenho desejado.

Sinterização

O pó compactado passa então pelo processo de sinterização, que consiste em aquecer o pó a uma temperatura inferior ao seu ponto de fusão para que as partículas se unam e formem uma peça sólida. Geralmente utilizamos sinteriza�����������������������������������ão sem pressão ou sinterização por prensagem a quente. O tempo e a temperatura do aquecimento são ajustados conforme o tipo de pó e os requisitos do produto final. Independentemente do método de moldagem, existem pequenos espaços entre os pós metálicos; quando a temperatura de sinterização se aproxima do ponto de fusão, esses poros desaparecem. Ou seja, as peças prensadas ou injetadas encolhem um pouco na sinterização — isso é chamado de taxa de retração de sinterização. Quanto menor a retração, maior a precisão dimensional da peça final.

Entendendo as Zonas do Forno na Sinterização

Pré-aquecimento

Esta é a etapa inicial do processo. O pó compactado é aquecido gradualmente para prepará-lo para a sinterização e eliminar resíduos de lubrificantes.

Sinterização (zona quente)

O núcleo do processo de sinterização. A temperatura é cuidadosamente controlada para ficar logo abaixo do ponto de fusão do metal principal do pó. Isso permite a ligação das partículas e a criação de uma peça metálica sinterizada sólida. Dependendo do material do pó ou da necessidade produtiva, utilizamos fornos contínuos ou por batelada.

Resfriamento

Após a sinterização, as peças são resfriadas gradualmente. Esta etapa crítica permite que a peça recém-formada se solidifique e adquira suas propriedades finais.

Entendendo as Atmosferas de Sinterização de Metais

Atmosfera nitrogênio-hidrogênio: Muito usada na sinterização, especialmente para aços inoxidáveis e outras ligas. Ajuda a evitar a oxidação e otimiza o processo.

Atmosfera de hidrogênio: Uma atmosfera de hidrogênio puro é empregada para sinterizar certos metais. Ela age como agente redutor, removendo óxidos e promovendo a sinterização.

Vácuo: Alguns processos são realizados a vácuo para evitar oxidações e reações que possam afetar a qualidade final.

Amônia dissociada: Usada como atmosfera protetora em alguns processos, previne a oxidação e auxilia na remoção de lubrificantes.

Gás endotérmico: Uma atmosfera comum que oferece ambiente controlado para promover a sinterização.

Aplicações e Inovação em Peças MIM

Engrenagens Sinterizadas

A Neway se destaca na produção de engrenagens sinterizadas de alta qualidade, reconhecidas por seu desempenho e durabilidade superiores. Essas engrenagens são usadas em aplicações automotivas e industriais. Existem muitos métodos para fabricar engrenagens, como fresamento CNC, máquinas de corte de engrenagens, moldagem por injeção de metal, etc. Cada método tem vantagens e desvantagens; o comprador profissional deve considerar qual o mais adequado para sua necessidade.

Rolamentos Sinterizados

Os rolamentos sinterizados da Neway são reconhecidos por sua alta capacidade de carga e excepcional resistência ao desgaste. São usados em automóveis, aeroespacial e máquinas industriais, incluindo moldagem por injeção de metal, rolamentos impregnados em óleo e rolamentos cerâmicos de alumina — qualidades superiores aos processos convencionais.

Componentes Sinterizados Magnéticos Macios

A Neway produz componentes magnéticos macios sinterizados para várias aplicações. São peças obtidas por processamento de pó de materiais metálicos ferromagnéticos de baixa coercividade e alta permeabilidade magnética, como ligas de ferro-silício, ferro-níquel, ferro-cobalto e ferritas. Aplicações típicas incluem núcleos de transformador, indutores e bobinas, blindagem eletromagnética, motores e atuadores, sensores, radiofrequência (RF), etc.

Filtros e Componentes Metálicos Porosos

A Neway também é especializada na produção de filtros e componentes metálicos porosos, que têm ampla aplicação em sistemas de filtragem e controle de fluidos.

Uso do Tungstênio na Metalurgia do Pó

A Neway foi pioneira no uso do tungstênio na metalurgia do pó. As propriedades exclusivas do tungstênio o tornam ideal para diversas aplicações, como contatos elétricos e ferramentas de corte.

Ligas de Cobre e Grafite

A Neway também inova na produção de ligas de cobre e grafite, que possuem propriedades ideais para aplicações que requerem condutividade elétrica e térmica.

Vantagens da Metalurgia do Pó

Fabricação econômica: a metalurgia do pó é um método eficiente para fabricar peças metálicas complexas, minimizando usinagem e acabamento, reduzindo o custo de produção.

Versatilidade de metais e ligas: permite o uso de uma ampla variedade de metais e ligas, oferecendo flexibilidade na escolha do material.

Redução de resíduos: gera menos desperdício do que outros métodos, reduzindo perdas de material.

Criação de peças MIM complexas: possibilita a fabricação de formas complexas difíceis por outros métodos.

Alta precisão dimensional: as peças produzidas têm alta precisão, atendendo às especificações exatas.

Confiabilidade e repetibilidade: é um processo confiável e repetitivo, ideal para produção em larga escala.

Autolubrificação: algumas peças fabricadas, como rolamentos, possuem propriedades autolubrificantes.

Produção de materiais isotrópicos exclusivos: pode-se criar materiais com as mesmas propriedades em todas as direções.

Tecnologia verde: a metalurgia do pó é uma alternativa sustentável, gerando menos resíduos e usando menos energia.

Amortecimento de vibrações: algumas peças apresentam propriedades de amortecimento, ideais para aplicações que exigem redução de ruído.

Operações de Pós-processamento em MIM

Moedura e Redimensionamento

Após a sinterização, algumas peças podem necessitar de moedura ou redimensionamento para atingir as dimensões desejadas ou melhorar as propriedades mecânicas.

Tratamento a Vapor

Essa operação secundária melhora a dureza superficial e a resistência ao desgaste das peças sinterizadas.

Tratamento térmico

O tratamento térmico é usado para aprimorar propriedades como dureza, tenacidade e resistência das peças sinterizadas.

Impregnação a vácuo ou a óleo

Este processo é utilizado para aumentar a densidade e a resistência das peças sinterizadas.

Infiltração estrutural

Processo no qual um metal secundário infiltra a peça sinterizada para aprimorar suas propriedades.

Impregnação com resina ou plástico

Processo que veda os poros das peças sinterizadas ou melhora suas propriedades mec�nicas.

Usinagem CNC

Algumas peças sinterizadas podem requerer usinagem CNC para atingir dimensões exatas ou características especiais.

Retificação

A retificação melhora o acabamento superficial ou atinge dimensões precisas nas peças sinterizadas.

Tratamentos de superfície

Diversos tratamentos como polimento, revestimento PVD ou pintura podem melhorar a aparência ou o desempenho das peças sinterizadas.

Desenvolvimentos e Tendências na Metalurgia do Pó

O campo da sinterização e metalurgia do pó está em constante evolução, com novos materiais, técnicas e aumento do uso de sinterização em manufatura aditiva ou impressão 3D. Há também foco crescente em sustentabilidade, buscando processos mais eficientes e ecológicos. Como líder no setor, a Neway permanece na vanguarda dessas tendências, inovando continuamente e aprimorando seus processos para entregar a máxima qualidade aos clientes.