Fundição por cera perdida | Processo, materiais, prós e contras

Visão Geral da Fundição de Cera Perdida

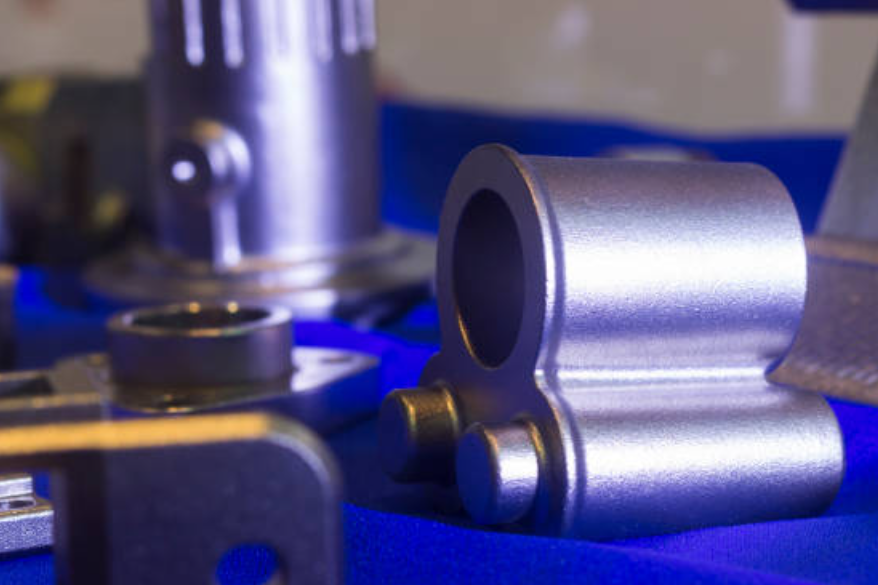

A fundição de cera perdida, também chamada de processo de cera perdida, é uma técnica de fabricação com uma história que remonta a milhares de anos. É reconhecida por produzir peças com acabamento superficial superior, alta precisão dimensional e detalhes intrincados. Este processo é usado em muitas indústrias, como a aeroespacial, automotiva e médica, para criar peças difíceis de fabricar por outros métodos de fundição. O processo de fundição de cera perdida demonstra a versatilidade e precisão da Investment & Precision Casting Ltd.

Processo de Fundição de Cera Perdida

O processo de fundição de cera perdida envolve várias etapas cruciais. A seguir, o passo a passo detalhado:

Criação do Modelo

O processo começa com a criação de um modelo de cera que replica o produto final. Este modelo é geralmente fabricado por injeção, onde cera fundida é injetada em um molde metálico e deixada para solidificar.

Montagem dos Modelos de Cera e Formação da Árvore

Após a confecção dos modelos de cera, estes são montados em um canal de alimentação para formar uma estrutura semelhante a uma árvore. Esse arranjo permite fundir várias peças simultaneamente, aumentando a eficiência do processo.

Formação da Casca Cerâmica

A “árvore” de cera é então mergulhada em uma suspensão cerâmica para criar uma casca em torno dos modelos. Esse processo é repetido várias vezes, com tempo de secagem entre cada imersão.

Remoção da Cera

Depois que a casca cerâmica estiver seca, a cera é fundida em um forno, deixando um molde oco. Daí o nome cera perdida.

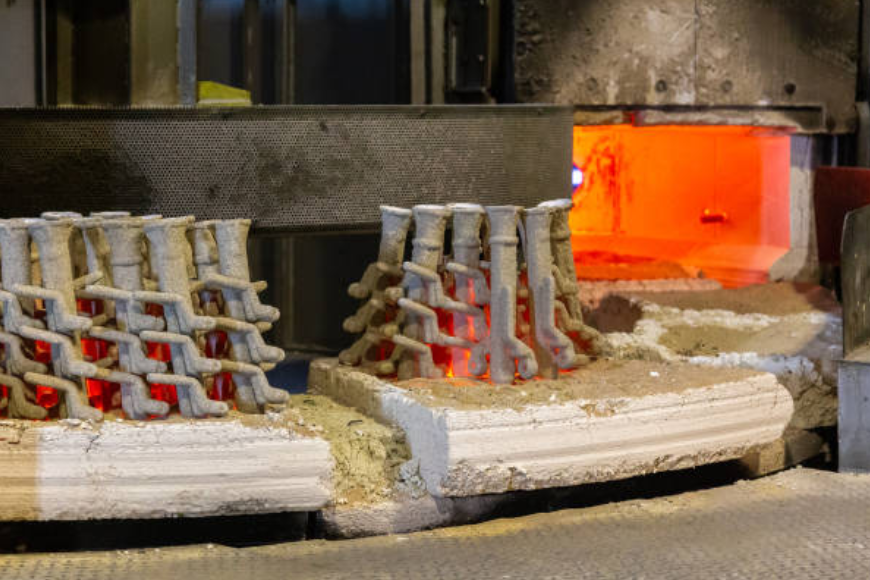

Fusão e Fundição

O molde é pré-aquecido e preenchido com metal fundido. O metal solidifica dentro do molde cerâmico, formando a peça final.

Operações Finais

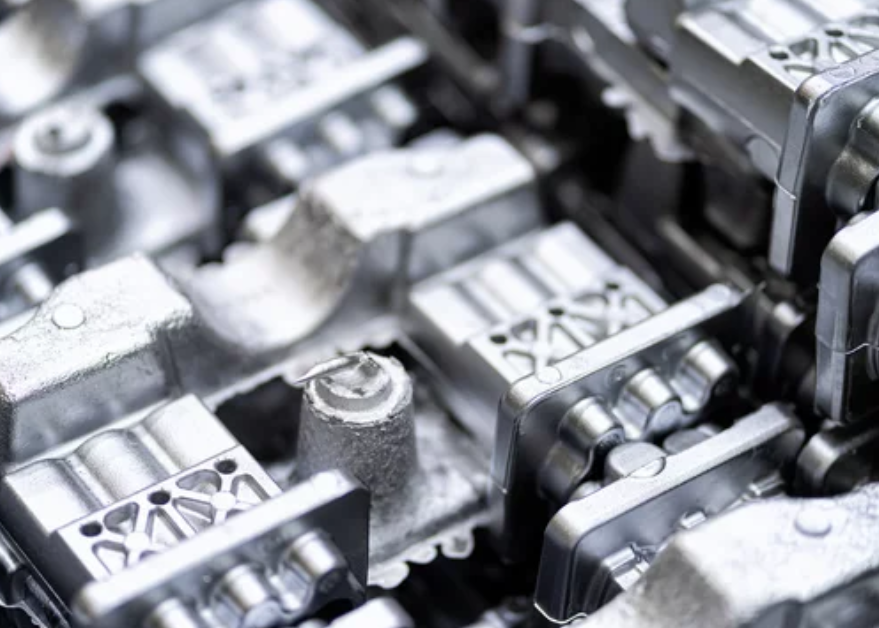

Após o resfriamento e solidificação, a casca cerâmica é quebrada e as peças são destacadas da árvore. Para obter as dimensões e o acabamento superficial desejados, as peças passam por operações de retificação, lixamento ou usinagem.

Visão Geral dos Materiais Utilizados

A versatilidade desse processo reflete-se na variedade de materiais disponíveis. A escolha depende da aplicação, custo, propriedades mecânicas e características de fundição. Os materiais mais comuns incluem aço inoxidável, alumínio e ligas especiais.

O processo aceita ampla gama de materiais, cada um com propriedades únicas:

Aço Inoxidável

Reconhecido por sua resistência à corrosão e excelentes propriedades mecânicas, o aço inoxidável é amplamente usado nas indústrias de alimentos, médica e naval.

Classificação | Grau | Processo | Ficha Técnica |

Austenítico | 304 (CF8) | Fundição de Cera Perdida | Ficha 304 |

Austenítico | 316 (CF8M) | Fundição de Cera Perdida | Ficha 316 |

Martensítico | 410 (CA15) | Fundição de Cera Perdida | Ficha 410 |

Martensítico | 17-4 PH (CB7Cu-1) | Fundição de Cera Perdida | Ficha 17-4 PH |

Ferrítico | 430 (CF3) | Fundição de Cera Perdida | Ficha 430 |

Duplex | 2205 (CD3MN) | Fundição de Cera Perdida | Ficha 2205 |

Aço Baixa Liga

Oferece melhores propriedades mecânicas que o aço carbono e é usado onde se exige alta resistência e tenacidade. O aço baixa liga garante peças robustas para ambientes exigentes.

Classificação | Grau | Processo | Ficha Técnica |

Aço Baixa Liga | 4130 (L80) | Fundição de Cera Perdida | Ficha 4130 |

Aço Baixa Liga | 4140 (L80) | Fundição de Cera Perdida | Ficha 4140 |

Aço Baixa Liga | 4340 (L80) | Fundição de Cera Perdida | Ficha 4340 |

Aço Baixa Liga | 8620 (L80) | Fundição de Cera Perdida | Ficha 8620 |

Aço Baixa Liga | 8630 (L80) | Fundição de Cera Perdida | Ficha 8630 |

Aço Baixa Liga | 9310 (L80) | Fundição de Cera Perdida | Ficha 9310 |

Alumínio Fundido

Leve e resistente à corrosão, o alumínio fundido é utilizado nas indústrias automotiva e aeroespacial.

Classificação | Grau | Processo | Ficha Técnica |

Aleção de Alumínio | A356 | Fundição de Cera Perdida | Ficha A356 |

Aleção de Alumínio | A357 | Fundição de Cera Perdida | Ficha A357 |

Aleção de Alumínio | 6061 | Fundição de Cera Perdida | Ficha 6061 |

Aleção de Alumínio | 7075 | Fundição de Cera Perdida | Ficha 7075 |

Aleção de Alumínio | 356-T6 | Fundição de Cera Perdida | Ficha 356-T6 |

Aleção de Alumínio | 380 | Fundição de Cera Perdida | Ficha 380 |

Aço Carbono

O aço carbono é econômico e oferece bom equilíbrio entre resistência e ductilidade.

Classificação | Grau | Processo | Ficha Técnica |

Aço Carbono | 1010 | Fundição de Cera Perdida | Ficha 1010 |

Aço Carbono | 1020 | Fundição de Cera Perdida | Ficha 1020 |

Aço Carbono | 1030 | Fundição de Cera Perdida | Ficha 1030 |

Aço Carbono | 1045 | Fundição de Cera Perdida | Ficha 1045 |

Aço Carbono | 1080 | Fundição de Cera Perdida | Ficha 1080 |

Aço Carbono | 4140 | Fundição de Cera Perdida | Ficha 4140 |

Superligas

As superligas suportam altas temperaturas e ambientes corrosivos, sendo usadas em turbinas a gás e motores de aeronaves.

Classificação | Grau | Processo | Ficha Técnica |

Superliga Níquel | IN718 | Fundição de Cera Perdida | Ficha IN718 |

Superliga Níquel | IN625 | Fundição de Cera Perdida | Ficha IN625 |

Superliga Níquel | IN713C | Fundição de Cera Perdida | Ficha IN713C |

Superliga Níquel | IN738 | Fundição de Cera Perdida | Ficha IN738 |

Superliga Cobalto | Mar-M-247 | Fundição de Cera Perdida | Ficha Mar-M-247 |

Superliga Cobalto | Haynes 25 | Fundição de Cera Perdida | Ficha Haynes 25 |

Ferro Fundido

Conhecido por sua excelente fundibilidade e usinabilidade, o ferro fundido é usado em aplicações automotivas e industriais.

Classificação | Tipo | Processo | Ficha Técnica |

Ferro Cinzento | Classe 20 | Fundição de Cera Perdida | Ficha Classe 20 |

Ferro Cinzento | Classe 30 | Fundição de Cera Perdida | Ficha Classe 30 |

Ferro Cinzento | Classe 40 | Fundição de Cera Perdida | Ficha Classe 40 |

Ferro Dúctil | 65-45-12 | Fundição de Cera Perdida | Ficha 65-45-12 |

Ferro Dúctil | 80-55-06 | Fundição de Cera Perdida | Ficha 80-55-06 |

Ferro Dúctil | 100-70-03 | Fundição de Cera Perdida | Ficha 100-70-03 |

Ligas de Cobre

As ligas de cobre, incluindo latão e bronze, são conhecidas por sua excelente condutividade e resistência à corrosão.

Classificação | Grau | Processo | Ficha Técnica |

Ligação de Cobre | C83600 | Fundição de Cera Perdida | Ficha C83600 |

Ligação de Cobre | C92200 | Fundição de Cera Perdida | Ficha C92200 |

Ligação de Cobre | C95400 | Fundição de Cera Perdida | Ficha C95400 |

Ligação de Cobre | C95800 | Fundição de Cera Perdida | Ficha C95800 |

Ligação de Cobre | C17200 | Fundição de Cera Perdida | Ficha C17200 |

Ligação de Cobre | C17510 | Fundição de Cera Perdida | Ficha C17510 |

Ligas Especiais

Ligas especiais são usadas em aplicações que exigem propriedades únicas, como alta resistência a temperaturas elevadas, propriedades magnéticas ou resistência ao desgaste. Incluem ligas de titânio, ligas de cobalto e ligas de níquel.

Classificação | Grau | Processo | Ficha Técnica |

Ligação de Titânio | Ti-6Al-4V | Fundição de Cera Perdida | Ficha Ti-6Al-4V |

Ligação de Titânio | Ti-6Al-2Sn-4Zr-2Mo | Fundição de Cera Perdida | Ficha Ti-6Al-2Sn-4Zr-2Mo |

Superliga de Cobalto | CoCrMo | Fundição de Cera Perdida | Ficha CoCrMo |

Superliga de Cobalto | MP35N | Fundição de Cera Perdida | Ficha MP35N |

Superliga de Níquel | Rene 41 | Fundição de Cera Perdida | Ficha Rene 41 |

Superliga de Níquel | Hastelloy X | Fundição de Cera Perdida | Ficha Hastelloy X |

Tratamentos de Superfície

Os tratamentos de superfície melhoram a aparência, resistência à corrosão, modificam propriedades do material e protegem a superfície. O tipo de tratamento depende do produto final.

Diversos Tratamentos de Superfície

Empregam-se vários métodos:

Galvanização

Galvanização Eletrolítica

A galvanização eletrolítica utiliza corrente elétrica para reduzir íons metálicos em uma solução e depositar uma fina camada metálica em um objeto condutor. A peça atua como cátodo, enquanto o metal da ânodo se dissolve para formar o revestimento, melhorando a resistência à corrosão e ao desgaste, além de proporcionar acabamento estético.

PVD

PVD (Deposição Física de Vapor) vaporiza o material de revestimento e o deposita como um filme fino na superfície, oferecendo revestimentos duros, aderentes e decorativos, utilizados em ferramentas, automotivo, aeroespacial e médico.

Polimento

O polimento utiliza abrasivos e movimentos circulares para criar uma superfície lisa e espelhada, removendo irregularidades e melhorando a aparência e limpeza.

Endurecimento de Superfície

O endurecimento de superfície endurece seletivamente a camada externa enquanto mantém o núcleo dúctil. Métodos incluem cementação, nitruração e tratamento a laser, resultando em superfície resistente ao desgaste com núcleo tenaz.

Pintura Eletrostática

A pintura eletrostática aplica partículas de tinta carregadas eletricamente na peça, que são fundidas e curadas no forno, formando uma camada dura, uniforme e resistente à corrosão e impacto.

Tolerâncias

O processo oferece tolerâncias repetíveis: tipicamente ±0,003 a ±0,004 polegadas por polegada (±0,076–0,102 mm/cm) em medições repetidas.

Fatores que influenciam a tolerância:

Geometria da peça: formas simétricas e seções uniformes reduzem variações.

Tolerâncias de ferramentas e moldes: cerca de 10 % da variação total.

Variações de processo: cerca de 70 %, incluindo modelo de cera, casca cerâmica e fundição.

Estratégias de melhoria:

Redesign da peça (adição de nervuras e reforços).

Otimização do molde de injeção de cera após a primeira peça.

Retificação e tratamentos térmicos.

Inspeções e medições adicionais.

Mecanização de acabamento.

Em algumas características, tolerâncias de ±0,002 polegadas (±0,051 mm) são alcançáveis; ±0,004 polegadas por polegada é a norma premium.

Vantagens

A fundição de cera perdida oferece:

Produção de peças em quase qualquer tamanho.

Fabricacao de geometrias complexas não viáveis por outros métodos.

Acabamento e precisão excepcionais sem pós-processamento.

Tolerâncias repetíveis.

Excelentes propriedades mecânicas e integridade estrutural.

Considerações

Apesar das vantagens, considere:

Alto custo de moldes para formas complexas.

Limitações de tamanho conforme capacidade da fundição.

Dificuldades com estruturas muito pequenas ou detalhadas.

Tempo mais longo para peças complexas ou grandes volumes.

Conclusão

A fundição de cera perdida é um método versátil para peças complexas, precisas e com acabamento superior. Ao escolher, avalie requisitos do projeto: materiais, tratamentos de superfície e tolerâncias.