ABS射出成形・シリコン成形・3Dプリント部品の強度比較

はじめに

ABS(アクリロニトリル・ブタジエン・スチレン)は、自動車、電子機器、消費財、医療機器など幅広い業界で使用される、最も汎用性の高いエンジニアリングプラスチックの一つです。耐衝撃性、靭性、加工性に優れ、耐久性と性能が求められる用途に適しています。ただし、ABS部品の製造方法は最終的な機械的特性、特に強度に大きく影響します。

本記事では、ABS部品の一般的な製造方法である射出成形、シリコーン型成形、および3Dプリンティングの3手法を比較します。それぞれの長所と限界を理解することで、用途に合った最適なプロセスを選定できるようになります。

ABSの基礎と主な用途

ABSは、アクリロニトリル、ブタジエン、スチレンの3つのモノマーからなる熱可塑性ポリマーです。これらの成分により、ABSは以下の特性を示します。

アクリロニトリル:耐薬品性に寄与

ブタジエン:靭性と耐衝撃性を付与

スチレン:剛性と良好な表面性状を付与

ABSは、自動車の耐久部品から家電の精密ハウジングまで多岐にわたる用途で用いられます。強度と靭性に優れますが、製造プロセスごとにこれらの特性は異なって現れます。以下では各手法が最終製品の強度にどのように影響するかを解説します。

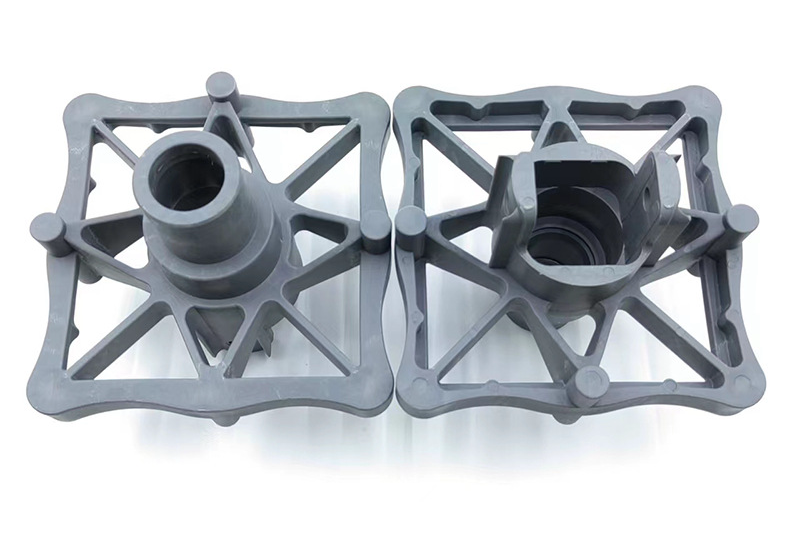

ABS部品の射出成形

射出成形は、高強度かつ高耐久のABS部品をスケール生産できる一般的な方法です。

プロセス概要

ABSペレットを加熱溶融し、高圧で金型に射出します。溶融ABSはキャビティを満たし、冷却により金型形状へと固化します。高圧充填により材料が高密度に充填され、優れた強度と低ボイド・低ばらつきの部品が得られます。

強度特性

射出成形で製造されたABS部品の引張強度は概ね40〜48 MPaで、ここで比較する3手法の中で最も高い値を示します。均質な分子配向と優れた層間結合により、耐衝撃性と均一な強度が得られ、等方性の特性(全方向で強度が安定)を示します。

利点と課題

利点:高強度・高耐久、優れた寸法精度、良好な表面仕上げ、大量生産への適性

課題:金型初期費用が高い、立ち上げリードタイムが長い、少量・試作には柔軟性が低い

以上より、射出成形は部品の一貫性・強度・耐久性が重視される量産案件に最適です。

シリコーン型で作るABS様部品

シリコーン型成形(ソフ��������������ツーリング)は、試作や小ロットのABS様部品に広く用いられる手法です。マスターモデルからシリコーン型を作り、ABS様特性を持つポリウレタンや鋳込み樹脂を注入・硬化させます。

プロセス概要

シリコーン型は製作容易で、短納期・低コストで小ロット対応が可能です。硬化後、外観や柔軟性がABSに近い部品が得られます。

強度特性

シリコーン型で作られたABS様部品の引張強度は25〜40 MPa程度が目安ですが、射出成形に比べると低くなる傾向があります。これは鋳込み樹脂の分子密度や内部整合性がABS樹脂そのものに比べて劣ること、わずかな収縮や密度ムラが生じやすいことが一因です。

利点と課題

利点:初期費用が低い、短納期、小ロットや機能試作に適する

課題:射出成形品ほどの強度・耐久は得にくい、収縮・寸法ばらつきの可能性

シリコーン型成形は、試作や小ロット生産に適しており、射出成形の高い初期投資をかけずに十分な強度の部品を短期間で得られます。

3DプリントによるABS部品

3Dプリンティング(付加製造)は、ABS部品を迅速かつ柔軟に製作できる手法で、FDM(熱溶解積層法)が一般的です。FDMはフィラメントを層状に積み上げ、複雑形状の試作に適しています。

FDMプロセス概要

FDMでは、ABSフィラメントを加熱しノズルから押し出して薄い層として堆積させ、下層と融着させながら立体を形成します。層積み構造のため、特にZ方向(積層方向)の層間結合が弱くなりやすく、異方性(方向依存の強度差)が顕著になる場合があります。

強度特性

3DプリントABSの引張強度は概ね25〜35 MPaです。XY面(平面方向)では比較的高い一方、Z方向では層間接着が弱くなり強度低下が見られます。層間ボイドや微小ギャップが発生し得る点も強度低下要因です。

利点と課題

利点:迅速な試作、低い初期費用、複雑・カスタム形状への適性、設計変更への高い柔軟性

課題:射出成形に比べ強度が低い、層痕が残る、方向による強度差が大きい

3Dプリントは設計検証や低負荷用途に適しており、高荷重・高衝撃用途では力不足となる場合があります。

強度の比較分析

各手法の強度特性を以下にまとめます。

製造手法 | 引張強度の目安 | 等方性 | 適した用途 |

|---|---|---|---|

射出成形 | 40–48 MPa | 高い(等方的) | 大量生産、高強度が必要な用途 |

シリコーン型成形 | 25–40 MPa | 中程度 | 小ロット、機能試作 |

3D����������FDM�� | 25–35 MPa | 低い(異方的) | 試作、設計検証、複雑形状 |

それぞれの手法は、特定の用途に対して固有の強みを持ちます。

射出成形:高い引張強度、等方的な構造、優れた耐衝撃性により、荷重部品や高い耐久・高精度が求められる部品に最適です。

シリコーン型成形:中程度の強度で、機能試作や短期小ロット生産に適し、コストを抑えつつ実用的な耐久性を提供します。

3Dプリント:強度は最も低いものの、試作・カスタム設計に向いており、迅速性と形状自由度が重要な場面で有効です。

ABS部品に最適な製造方法の選定

適切な手法の選択は、用途要件、生産数量、予算、形状の複雑さなど複数の要因に依存します。

用途要件:

射出成形は、構造部品や自動車部品などの高強度用途に最適です。

シリコーン型成形は、試作・小ロットで強度とコストのバランスを取りたい場合に適します。

3Dプリントは、複雑形状や迅速な反復が必要で、金型コストを避けたい場合に有効です。

生産数量と予算:

射出成形は、大量生産に適しており、(金型投資は必要ですが)生産が軌道に乗れば効率的です。

シリコーン型成形は、短期小ロットや複数試作の作り分けに向きます。

3Dプリントは、単品試作やカスタム部品に最もコスト効率が高く、金型・治具の初期費用を必要としません。

環境・規制要件:

耐久性・信頼性が重視される用途では、射出成形が有利です。

量産前の検証には、シリコーン型成形や3Dプリントでの試験が有効です。