如何通过PCM实现制造成本优化,提升预算效益

引言

在当今竞争激烈的制造业环境中,优化预算已不再只是优势,而是生存必需。制造企业持续寻求创新方式来降低生产成本、提升效率并保持利润率。粉末压制成型(Powder Compression Molding,PCM)作为一种粉末压制成形工艺,正日益成为具备高性价比优势的解决方案,可显著降低费用、减少浪费并提升生产规模灵活性。深入理解 PCM 的经济优势,有助于制造商高效利用资源,推动企业的可持续增长。

理解粉末压制成型的经济性

PCM 的工作原理

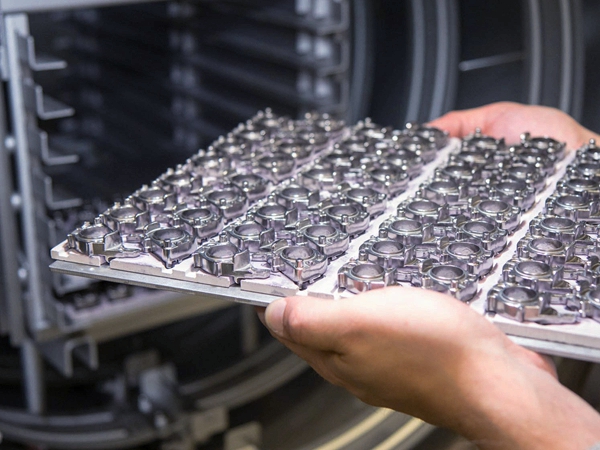

粉末压制成型是一种高精度制造工艺,通过将金属、陶瓷或复合材料粉末在高压下于模具中压制成预定形状。成形后零件经烧结处理,使粉末颗粒在高温下相互结合,形成致密、耐用且几何精度高的结构件。

PCM 的优势在于能够实现精确、均匀且可重复的制品质量,大幅减少后处理需求,相较于传统精密铸造等方法,在整体成本控制方面更具优势。

与传统工艺的成本对比

与传统的塑料注射成型或金属铸造工艺相比,PCM 在规模化生产时通常更具成本效益。传统工艺往往存在模具与设备前期投入高、材料浪费大以及大量二次精加工的情况;而 PCM 通过高精度成形减少这些环节,从源头降低机加工与表面处理相关成本。

影响 PCM 成本优势的关键因素

PCM 的高性价比主要来源于以下几点:

近净成形减少原材料浪费。

生产过程能耗更低。

成形周期较短,有利于提升产能。

对二次加工与修整的依赖度显著降低。

这些优势叠加,使 PCM 在采用高性能陶瓷或高温合金等昂贵材料时,尤具成本竞争力。

导入 PCM 的财务收益

材料浪费减少

PCM 显著降低材料浪费。不同于传统工艺因大量切削、修边或成型缺陷导致较高报废率,PCM 能够实现接近最终尺寸的近净成形,对切削加工依赖更低。这一优势在使用诸如Inconel 合金或钛合金等高价值材料时,可带来可观成本节省。

较低的模具与工装成本

模具及工装往往是生产项目的重要前期投入。与结构复杂、成本较高的压铸模具相比,PCM 通常可采用更简化的模具设计,从而降低模具制造成本与开发周期。这种结构与工艺上的简化,有助于企业更快导入项目并灵活响应市场需求。

更高的可扩展性与生产效率

PCM 在批量调整方面具备出色灵活性。其高重复性和工艺稳定性意味着在提升产量时,单位成本不会线性攀升,特别适用于消费电子或汽车等需求波动较大行业,帮助企业更高效地分配预算。

长期成本节约与投资回报

尽管 PCM 在设备与模具方面需要一定初始投入,但随着稳定量产的推进,其在降低材料损耗、缩短节拍时间和减少运营成本方面的优势,将逐步体现出可观的投资回报率,有助于企业长期财务表现的改善。

实际应用与案例

汽车行业

某汽车零部件制造商将传统机加工齿轮生产切换为 PCM 工艺后,材料成本降低逾 25%,生产周期缩短约 40%,充分展现了 PCM 在高精度传动部件上的经济优势。

航空航天行业

在航空航天领域,精度与材料利用率至关重要。某领先企业采用 PCM 工艺生产昂贵高温合金涡轮部件,材料浪费减少近 30%,总体生产成本下降超过 20%,显著提升了项目盈利能力。

消费电子

PCM 被广泛应用于生产精密连接器、壳体及功能件。凭借高精度与稳定成形质量,二次精加工需求明显减少,使生产周期缩短约 35%,总体制造成本降低约 15%,有效验证了 PCM 在预算优化方面的价值。

利用 PCM 优化预算的关键考量

评估适用的生产需求

PCM 尤其适用于特定应用场景。需综合考虑零件几何复杂度、材料成本及预期产量,以判断 PCM 是否与企业的成本优化目标相匹配,对医疗器械等高要求行业尤为重要。

合理管理前期投资

妥善规划初始投入是控制预算的关键。通过与专业的PCM 方案供应商合作,从设备选型、模具设计到分阶段导入进行整体规划,可有效降低前期资金压力并提高投资使用效率。

通过流程优化强化节约效果

在导入 PCM 后,持续的工艺优化将进一步放大其经济优势。借助自动化、预测性维护以及完善的质量控制体系,可减少停机、降低缺陷率并提升整体生产效率。

应对 PCM 导入过程中的预算挑战

常见财务难点

企业在引入 PCM 时,通常会面临以下挑战:

设备与模具等初始资本投入较高。

需要对员工进行新工艺培训及技术转移。

工艺切换与导入阶段可能导致短期产能波动。

有效应对策略与实践

可通过以下方式缓解上述问题:

分阶段导入 PCM,逐步扩大量产规模,降低一次性投入压力。

与技术成熟的 PCM 供应商合作,获取持续的技术支持与培训。

利用自动化与数据分析优化生产组织,减少转型过程中的停机和浪费。

这些措施有助于在控制预算的同时,平稳完成技术升级。

未来展望:PCM 成本优势的持续提升

随着自动化成型、AI 驱动过程控制以及新型材料体系的发展,PCM 的经济优势将进一步放大。更高水平的工艺智能化和材料利用效率,将帮助率先布局 PCM 的企业在生产效率、成本控制和市场响应速度上取得长期领先。

结论

粉末压制成型是一项具有战略意义的制造工艺,能够在降低材料浪费、减少模具与工装成本、提升生产弹性和效率等方面为企业带来显著收益。PCM 为多种制造场景提供了清晰可衡量的财务优势,为企业实现长期盈利和预算优化奠定坚实基础。

希望在激烈竞争中保持成本优势与可持续增长的制造企业,应积极评估并规划将 PCM 纳入其生产与工艺布局中,以构建更具韧性的制造与成本体系。