Что такое услуга порошкового прессования (PCM)? Как это работает?

Что такое услуга порошкового компрессионного формования (PCM)?

Услуга порошкового компрессионного формования (PCM) — это сложный производственный процесс, предлагаемый компанией Neway, который включает сжатие порошковых материалов, таких как металлы, пластики, керамика и композиты, в точно спроектированных формах. Это сжатие, выполняемое под высоким давлением и часто сопровождаемое спеканием или отверждением, создает сложные, индивидуализированные компоненты с исключительной точностью.

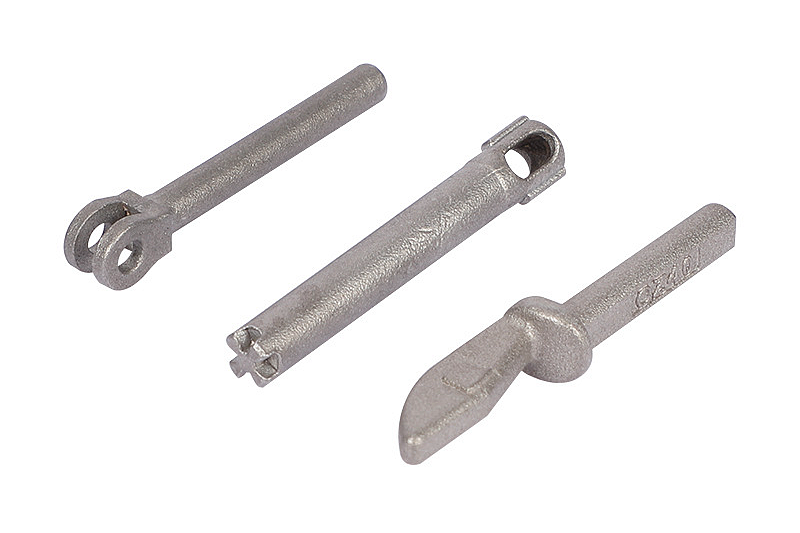

Услуга PCM в основном используется для массового производства небольших и средних сложных металлических деталей. Сложность деталей PCM ниже, чем у деталей MIM. Обычно используемые материалы для порошкового компрессионного формования включают:

Этапы процесса порошкового компрессионного формования (PCM)

1. Выбор материала:

Выбор материала для PCM начинается с тщательного подбора порошкового материала с учетом механических свойств, тепловых характеристик и предполагаемого применения.

Инженеры по материалам компании Neway тесно сотрудничают с клиентами для выбора наиболее подходящего материала — от металлов (таких как алюминий, титан или сталь) до керамики или композитных смесей.

2. Подготовка порошка:

Выбранный порошковый материал проходит тщательную подготовку для обеспечения однородности.

Контролируются размер, форма и распределение частиц для достижения желаемых свойств и однородности. Этот этап критически важен для успешного проведения PCM.

3. Проектирование формы:

Инженеры Neway разрабатывают точные формы, адаптированные к специфической геометрии и требованиям желаемой детали.

Учитываются линии разделения, углы уклона и допуски, чтобы гарантировать точность и качество конечного изделия. Формы для порошкового компрессионного формования (PCM) не поддерживают изготовление деталей с недокруглениями.

4. Загрузка порошка:

Подготовленный порошок аккуратно загружается в полость формы.

Могут использоваться автоматизированные системы для обеспечения равномерного распределения и оптимальной плотности упаковки, что жизненно важно для процесса компрессии.

5. Компрессия:

Ключевой этап PCM — это воздействие высокой давления на загруженную форму, часто с помощью гидравлических прессов.

Огромное давление уплотняет порошок, уменьшая его объем и заставляя частицы сцепляться, формируя плотный компонент.

6. Спекание или отверждение:

В зависимости от материала уплотненный порошок может подвергаться спеканию (для металлов и керамики) или отверждению (для пластиков).

Спекание подразумевает нагрев материала ниже точки плавления для сплавления частиц.

Отверждение обычно проводится с применением тепла и давления для затвердевания пластиковых материалов.

7. Охлаждение и извлечение:

После спекания или отверждения компонент может охлаждаться в форме для обеспечения структурной стабильности.

После охлаждения готовая деталь аккуратно извлекается из полости формы. Конструкция формы обеспечивает легкое извлечение.

8. Постобработка (при необходимости):

В зависимости от требований клиента могут выполняться дополнительные этапы постобработки.

Это может включать CNC-обработку для достижения требуемых допусков, полировку для получения гладкой или зеркальной поверхности, PVD (физическое осаждение паров) для улучшения поверхности или создание цветов и термическую обработку для достижения специфических свойств и размеров.

9. Контроль качества:

Компания Neway строго контролирует качество на всех этапах проведения PCM.

Проводятся точные измерения и инспекции для обеспечения соответствия конечных компонентов высоким стандартам, установленным компанией Neway и её клиентами.

Особенности и применения деталей PCM

Высокая точность

Детали PCM известны своей исключительной точностью до 0,002 дюйма (0,05 мм). В сочетании с тщательно спроектированными формами процесс компрессии гарантирует, что компоненты соответствуют строгим размерным допускам и сложным геометрическим требованиям.

Детали, изготовленные методом порошкового компрессионного формования с высокой точностью, могут использоваться в приложениях с низкой или средней точностью без последующей обработки размеров.

Разнообразие материалов

Процесс PCM адаптируется к различным материалам, включая распространенные металлы (нержавеющая сталь, титан и др.), пластики, керамику и композитные смеси.

Услуга порошкового �������������омпрессионного формования также может обрабатывать твердые и тугоплавкие металлы, такие как вольфрамовые сплавы, инструментальная сталь и др. Эта универсальность позволяет адаптировать свойства материала под конкретные требования применения.

Экономическая эффективность

PCM минимизирует отходы материала благодаря производству близкому к конечной форме. Снижение расхода материала приводит к экономии затрат, делая этот процесс экономически выгодным.

Индивидуализация

Детали PCM могут быть адаптированы для соответствия точным требованиям. Механические свойства, отделка поверхности и размерная точность могут быть тонко настроены под конкретные приложения.

Стабильность качества

Контролируемые параметры процесса PCM обеспечивают постоянство качества деталей. Эта надежность важна для применений, где требуется однородность.

Сложные геометрические формы

PCM превосходно справляется с производством компонентов со сложными и замысловатыми формами, включая недокругления и мелкие детали. Этот процесс предлагает свободу проектирования, которую сложно достичь другими методами изготовления.

Плотность материала

Высокое давление при компрессии в PCM приводит к высокой плотности материала, что улучшает механические свойства готовых деталей, такие как прочность и долговечность.

Сравнение процессов

Литейное формование металлов под давлением (MIM) против порошкового компрессионного формования (PCM)

Процесс литейного формования металлов под давлением (MIM) известен своей исключительной точностью и сложностью обработки металлов и сплавов. Он является предпочтительным выбором для небольших и средних металлических компонентов с замысловатыми конструкциями. Сильной стороной MIM является изготовление деталей с сложной геометрией, включая мелкие детали, недокругления и тонкостенные структуры. С типичными допусками ±0,005 дюйма (±0,127 мм) или лучше MIM предпочтителен для высокоточных применений. Однако экономическая эффе�ти�но�ть MIM пр�я�ляется при массовом производстве благодаря эффекту масштаба, в то время как первоначальные затраты на инструменты и материалы могут быть относительно высокими. Часто детали MIM требуют минимальной постобработки благодаря внутренней точности процесса.

Процесс порошкового компрессионного формования (PCM) славится своей универсальностью в работе с более широким спектром материалов, включая металлы, пластики, керамику и композиты. Эта гибкость позволяет ему обслуживать различные отрасли и приложения. Хотя PCM может достигать высокой точности и строгих допусков, подобных MIM, он предлагает экономичные решения для небольших производственных партий. При относительно низких первоначальных затратах на оснастку PCM доступен для широкого круга проектов. Однако в зависимости от свойств материала и требований к применению некоторые детали PCM могут требовать постобработки, такой как механическая обработка или отделка поверхности.

Выбор между литейным формованием металлов под давлением (MIM) и порошковым компрессионным формованием (PCM) зависит от нескольких факторов, включая требования к материалу, сложность деталей, объем производства и бюджет. MIM является лучшим выбором для высокоточных и сложных металлических деталей при больших объемах производства с высокими первоначальными затратами. В то же время PCM предлагает разнообразие материалов, гибкость в объемах производства и преимущества по стоимости для мелкосерийного и среднесерийного производства с более низкими первоначальными затратами. Оба процесса играют важную роль в современной промышленности, обеспечивая выполнение требований широкого спектра отраслей и применений.

Литье по выплавляемым моделям против порошкового компрессионного формования (PCM)

Процесс литья по выплавляемым моделям, также известный как литье по восковым моделям, является одним из прецизионных методов литья и славится изготовлением сложных и детализированных металлических компонентов с исключительной поверхностной отделкой. Это универсальный процесс, предназначенный в основном для металлов, особенно сплавов, таких как нержавеющая сталь, алюминий и титан. Литье по выплавляемым моделям идеально подходит для приложений, где важна сложность дизайна и эстетическая привлекательность, например, в аэрокосмической отрасли, ювелирном деле и художественном литье. Однако данный метод может быть менее экономичным для крупносерийного производства из-за трудоемкости процесса и стоимости материалов, поэтому он лучше подходит для малосерийных или специализированных изделий.

Процесс порошкового компрессионного формования (PCM) универсален и охватывает различные материалы, включая металлы, пластики, керамику и композиты. Он отлично справляется с производством точных компонентов и может обрабатывать сложную геометрию. PCM предлагает преимущества в виде универсальности материалов, экономичности и гибкости в объемах производства. Он особенно подходит для приложений, где важна точность размеров и универсальность различных типов материалов, таких как автомобильная, электронная и промышленная техника. Кроме того, PCM часто требует меньших первоначальных затрат на оснастку по сравнению с литьем по выплавляемым моделям.

Выбор между литьем по выплавляемым моделям и PCM зависит от конкретных требований проекта. Литье по выплавляемым моделям предпочтительно благодаря способности создавать сложные металлические детали с превосходной отделкой поверхности, что делает его подходящим для специализированных применений. В свою очередь, PCM предлагает универсальность материалов, преимущества стоимости для малосерийного производства и точность в широком спектре применений, что делает его универсальны� вы�о�ом д�я р�зличных отраслей и типов компонентов.

Применимость процесса порошкового компрессионного формования (PCM)

Процесс порошкового компрессионного формования (PCM) широко применим в различных отраслях и сферах благодаря своей универсальности и способности работать с разными материалами.

Автомобильная промышленность: PCM используется для изготовления деталей двигателя, компонентов трансмиссии и частей шасси . Его точность и универсальность материалов ценятся для повышения производительности автомобиля и снижения веса.

Аэрокосмическая и оборонная промышленность: В этих критически важных секторах PCM изготавливает компоненты, такие как части самолетов, корпуса ракет и радиолокационные компоненты. Его точность и способность работать с разнообразными материалами крайне важны для аэрокосмических и оборонных применений.

Электроника: PCM используется в электронной промышленности для производства компонентов, таких как радиаторы, разъемы и корпуса. Универсальность материалов позволяет создавать индивидуальные решения при производстве электронных компонентов.

Медицинские приборы: В медицинской сфере PCM производит сложные и индивидуальные компоненты для устройств, таких как имплантаты, хирургические инструменты и диагностическое оборудование.

Промышленное оборудование: PCM способствует производству компонентов машин с высокой точностью и долговечностью, включая шестерни, подшипники и специализированные промышленные инструменты.

Возобновляемая энергетика: Детали PCM применяются в возобновляемой энергетике, например, в компонентах ветряных турбин и солнечных панелей. Высокая плотность материала и возможности настройки повышают эффективность и долговечность.

Потребительские товары: Детали PCM используются в различных потребительских товарах — от дорогих часов до кухонной техники. Их точность и эстетическая привлекательность делают их идеальными для улучшения качества и дизайна продуктов.

Нефтегазовая промышленность: Детали PCM применяются в критически важных �с�р�й�т�ах, �аких ка� ��апаны, насосы и буровые компоненты. Их прочность и устойчивость к агрессивным средам являются преимуществом.

Телекоммуникации: Детали PCM используются в телекоммуникационной индустрии для компонентов сетевой инфраструктуры, включая антенны, волноводы и разъемы.

Индивидуальные и прототипные детали: PCM ценен для производства индивидуальных и прототипных деталей в различных отраслях. Его гибкость позволяет быстро изменять и адаптировать изделия.

В заключение, порошковое компрессионное формование (PCM) — это универсальный производственный процесс с широкой применимостью в различных отраслях и сферах. Его универсальность, точность и способность создавать сложные геометрические формы делают его ценным выбором для производства широкого спектра компонентов — от критически важных аэрокосмических деталей до сложных медицинских устройств и потребительских товаров. Его пригодность для малых и больших объемов производства повышает его привлекательность в различных производственных сценариях.

Что мы можем предложить в PCM?

Neway — производитель индивидуальных деталей с 30-летним опытом. В качестве поставщика услуг порошкового компрессионного формования (PCM) мы предлагаем комплексное обслуживание от проектирования до производства:

1. Консультационные услуги по проектированию: Вы можете консультироваться с нашими инженерами по материалам и проектированию с самого начала проекта. Мы предоставляем бесплатные услуги, включая консультации по выбору материалов, технологическим процессам и конструктивному проектированию.

2. Механическое проектирование и копирование данных: Мы выполняем механическое проектирование на основе требований к продукту, которые вы предоставляете, или копируем данные деталей по вашим образцам и создаем высоко выполнимые производственные чертежи.

3. Быстрое прототипирование: Neway может проводить тестирование прототипов с помощью ЧПУ-обработки, 3D-печати и быстрого формования.

4. Производство по требованию: Neway поддерживает индивидуализ�цию по тре�о�анию без м�нимального объема заказа (MOQ), чтобы минимизировать первоначальные затраты на разработку продукта.

5. Простая сборка и тестирование: Возможности аппаратной сборки включают базовую пайку, крепление, защелкивание и блокировку. Тестирование прототипов включает измерения размеров и допусков, проверку посадки и формы, а также тесты на прочность и износ.