Руководство по устранению неполадок при литье под давлением плафонов из ПК

Литьё плафонов из ПК (поликарбоната) играет ключевую роль в выпуске высококачественных абажуров/плафонов, обеспечивая прочность, универсальность и привлекательный внешний вид. Как и любой производственный процесс, оно сопряжено с рядом вызовов. Оперативное устранение этих проблем критично для эффективности и качества конечного продукта.

В этой статье мы разберём типичные проблемы, возникающие при литье плафонов из ПК, и рассмотрим практические решения и лучшие практики для их преодоления. Понимая коренные причины и внедряя превентивные меры, производители могут оптимизировать процессы и повысить общую производительность.

Типичные проблемы при литье плафонов из ПК

Несмотря на высокую эффективность, процесс часто сталкивается с рядом типовых вызовов, влияющих на качество и стабильность производства. Понимание этих проблем и их причин необходимо для выбора действенных решений. Ниже — основные сложности, возникающие при литье плафонов из ПК:

Коробление и деформация

Причины:

Неравномерное охлаждение: различия в скоростях охлаждения по форме вызывают дифференциальную усадку, приводя к короблению и деформациям.

Недостаточный контроль температуры формы: колебания температуры в фазе охлаждения вызывают неравномерное твердение материала и, как следствие, коробление.

Неправильное течение материала: недостаточное протекание расплава в отдельные зоны формы приводит к локальным напряжениям и короблению при охлаждении.

Воздействие на конечный продукт:

Размерные несоответствия: коробление приводит к отклонениям от заданной геометрии, ухудшая посадку и внешний вид плафонов.

Потеря эстетики: деформированные изделия снижают визуальную привлекательность и удовлетворённость клиентов.

Компрометация функционала: коробление может ухудшать равномерность светорассеяния и прочность конструкции.

Решения:

Улучшение системы охлаждения: продвинутые каналы охлаждения или конформное охлаждение выравнивают твердение и снижают коробление.

Контроль температуры формы: точное поддержание температуры в течение всего цикла минимизирует термоградиенты и деформации.

Оптимизация течения материала: корректный выбор литников/вратников и разводки обеспечивает равномерное распределение расплава и уменьшает локальные напряжения.

Поверхностные дефекты

Причины:

Неправильное течение материала: недостаточный поток или чрезмерное давление впрыска вызывают следы течения и неровности.

Загрязнение формы: остатки загрязнений и нерегулярное обслуживание дают поджоги, включения и точки.

Чрезмерное давление впрыска: вызывает срезание материала или облой, формируя дефекты поверхности.

Влияние на эстетику и функциональность:

Снижение визуальной привлекательности: дефекты нарушают гладкость и однородность поверхности.

Ухудшение светорассеяния: неровности и следы течения мешают качеству светораспределения.

Компрометация материала: поджоги и включения могут снижать долговечность и механические свойства.

Меры устранения:

Обслуживание формы: регулярная очистка и регламенты ТО предотвращают загрязнение и улучшают качество поверхности.

Оптимизация параметров литья: тонкая настройка скорости и давления впрыска снижает срезание и риск дефектов.

Разделительные смазки: корректное применение облегчает выталкивание и уменьшает прилипание/отметины.

Размерные отклонения

Корни проблем:

Колебания температур формы: ведут к дифференциальной усадке и отклонениям размеров.

Нестабильность давления: вариации впрыска и «долива» меняют протекание и уплотнение, влияя на геометрию.

Контроль течения: неверные скорости потока/впрыска приводят к неравномерному заполнению и размерным разбросам.

Последствия для сборки и работы:

Трудности при сборке: требуются подгонки и доработки.

Ограничения по характеристикам: нарушается посадка и функционал.

Риски по качеству: ухудшается соответствие стандартам и удовлетворённость клиентов.

Корректирующие меры:

Температурный контроль: точная стабилизация температур формы выравнивает усадку и размеры.

Оптимизация впрыска: настройка давления/скорости для равномерного заполнения и уплотнения.

Изменения в конструкции: выравнивание толщин стенок и корректные уклоны уменьшают деформации от усадки.

Анти-УФ-добавки

а. Эффект от добавления:

Защита от УФ: предотвращают деградацию от ультрафиолета и продлевают срок службы плафонов.

Совместимость: некоторые аддитивы влияют на свойства/перерабатываемость ПК и режимы литья.

б. Частые проблемы:

Деградация материала: несовместимость анти-УФ и ПК вызывает обесцвечивание/деструкцию.

Нестабильное течение: изменение вязкости/реологии ведёт к проблемам заполнения и уплотнения.

в. Меры:

Тесты совместимости: проверка аддитивов с конкретной маркой ПК.

Подстройка режимов: корректировка температуры расплава и скорости впрыска под изменённые свойства.

Светорассеивающие добавки

а. Роль добавки:

Эстетика: равномерное рассеяние создаёт мягкий, диффузный свет.

Оптика: корректная дисперсия улучшает светопропускание и качество освещения.

б. Типичные проблемы:

Недостаточная дисперсия: даёт неравномерный свет и видимые полосы.

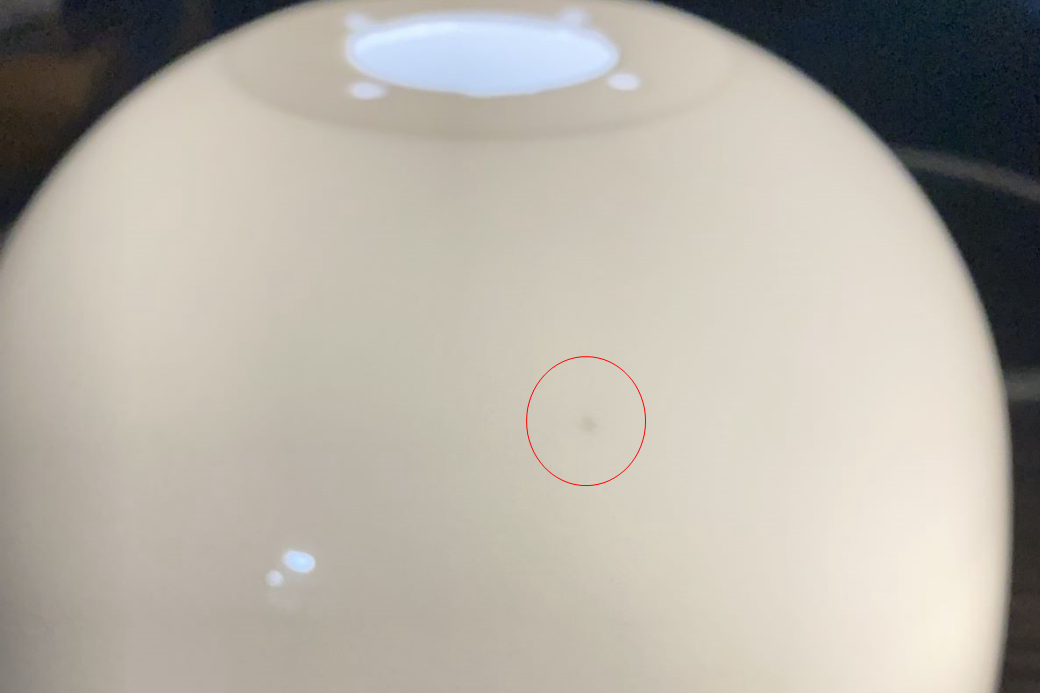

Поверхностные дефекты: пятнистость, «мраморность», следы распределения аддитива.

в. Меры:

Оптимизация смешения: обеспечьте полную и равномерную дисперсию в матрице.

Настройка условий: подстройте температуру расплава и скорость впрыска для равномерного распределения.

Колер-мастербатч

а. Роль добавления:

Цвет и кастомизация: придаёт насыщенные оттенки и расширяет варианты дизайна.

Однородность: правильно подобранный мастербатч обеспечивает равномерную окраску по всему изделию.

б. Частые проблемы:

Неравномерность цвета: сл�������������бая дисперсия/неудачная рецептура ведут к разводам и полосам.

Деградация: несовместимость с ПК может снижать механические свойства и вызывать деструкцию.

в. Меры:

Колор-матчинг: испытания для стабильного воспроизведения оттенка от партии к партии.

Корректировка рецептуры: адаптация мастербатча под конкретную марку ПК для предотвращения деградации.

Решения и лучшие практики

Для преодоления типичных проблем при литье плафонов из ПК требуется сочетание грамотной конструкции, правильного выбора материалов и тонкой настройки режимов. Ниже — ключевые меры:

A. Оптимизация конструкции формы

Важность расположения литников и вентиляции: корректные литники/вентиляция выравнивают течение и снижают риск следов течения и дефектов поверхности.

Повышение эффективности охлаждения: стабильные температуры формы минимизируют коробление и деформации.

Углы уклона: обеспечивают лёгкое извлечение, уменьшая риск повреждений и размерных отклонений.

B. Подбор материалов

Совместимость с ПК: совместимые добавки и материалы обеспечивают стабильные режимы и предотвращают деградацию.

Учёт усадки: компенсация усадки на стадии проектирования помогает удерживать размеры.

Специализированные марки: профильные марки ПК для плафонов улучшают оптику, долговечность и эстетику.

C. Настройка параметров процесса

Температурная стабильность: точный контроль температур по всему циклу обеспечивает однородный поток и снижает дефекты.

Оптимизация скорости/давления: настройка под свойства материала и конструкцию формы для оптимального заполнения и «долива».

Цикл и производительность: балансируйте длительность цикла с требованиями качества для максимальной эффективности.

Кейсы и практические примеры

Ниже — реальные примеры решения типичных проблем при литье плафонов из ПК: задачи, подходы и достигнутые результаты.

Устран�ни� �ор�бл�ни� � Neway Lighting Solutions

Описание проблемы:

Производитель плафонов из ПК столкнулся с устойчивым короблением, что ухудшало эстетику и размеры, влияя на сборку и функционал.

Шаги диагностики и решения:

Комплексный анализ: оценены эффективность охлаждения, контроль температуры формы и динамика течения расплава.

Усиление охлаждения: внедрены продвинутые каналы и оптимизированы скорости охлаждения для выравнивания температур.

Оптимизация температуры формы: поставлены системы мониторинга и автоматизированного управления температурой.

Симуляция течения: ПО-моделирование выявило зоны неравномерного заполнения и подсказало корректировки дизайна.

Результаты:

Снижение коробления и повышение размерной стабильности.

Улучшение качества поверхности и оптических свойств.

Рост эффективности: меньше брака и доработок, экономия затрат.

Повышение размерной точности на LampTech Industries

Задачи:

Размерные отклонения усложняли сборку и влияли на эксплуатацию.

Принятые меры:

Модернизация формы: равномерные толщины, корректные уклоны, оптимальные литники и вентиляция.

Температурный контроль: продвинутые контуры и регулярная калибровка.

Тонкая настройка впрыска: скорость/давление/время «долива» для равномерного заполнения.

Достижения и дальнейшие шаги:

Выше размерная повторяемость, проще сборка, лучше характеристики.

Культура постоянных улучшений и экспериментов.

Дальше — внедрение онлайнового мониторинга/управления процессом.

Пожелтение и следы течения на плафонах

При выпуске белого полупрозрачного плафона были замечены:

1. Пожелтение в процессе литья

2. Следы течения в процессе литья

3. Через год эксплуатации — цветовой сдвиг относительно свежевыпущенных изделий

R&D-команда решала проблемы методом исключения. Пошаговый анализ:

1. Пожелтение при литье: базовый материал — ПК; даже при повышении температуры формы ПК не «горит» до жёлтого. Так как добавлены пигмент, светорас�е�вающие и �нти-УФ �о�авки, сделан вывод: часть компонентов термонеустойчива и при высоких температурах карбонизируется, вызывая пожелтение/почернение.

Решение: Заменить добавки на термостойкие аналоги.

2. Следы течения: вызваны неравномерным смешением пигмента и ПК-гранул.

Решение: Заменить систему ПК+пигмент на предварительно гранулированный материал (компаунд) для полной однородности цвета.

3. Цветовой сдвиг через год эксплуатации: причина — недостаток или отсутствие анти-УФ добавок. Под солнечным светом ПК и иные компоненты стареют и желтеют.

Решение: Подобрать долю анти-УФ с учётом толщины и требуемой светопропускной способности.

Итоги

Литьё плафонов из ПК сопровождается набором задач, влияющих на качество, эстетику и эффективность. Понимание типовых проблем и внедрение превентивных мер позволяют их преодолеть.

Мы рассмотрели причины и последствия коробления, поверхностных дефектов, размерных отклонений, а также вопросы применения анти-УФ добавок, светорассеивающих агентов и колер-мастербатчей. Практические решения включают оптимизацию конструкции формы, грамотный подбор материала и точную настройку режимов.

Оптимизируя форму, материалы и параметры, производители уменьшают дефекты, повышают качество и эффективность. Кейсы показывают успешную реализацию таких стратегий в реальном производстве.

В конкурентной среде важны проактивная диагностика и постоянные улучшения. Используя описанные подходы, можно выпускать плафоны из ПК высокого качества, соответствующие ожиданиям клиентов.

Путь непрерывного совершенствования — это процесс. Давайте идти по нему вместе, превращая вызовы в возможности для роста и инноваций.

Что мы можем предложить в литье пластмасс под давлением

Neway предлагает широкий набор технологий литья под давлением, в том числе:

1. Услуги литья пластмасс под давлением

2. Overmolding (дв�х�омп�не�тное/объёмное формование)

3. Insert molding (литьё с закладными)

4. Многошаговое (multi-shot) литьё

А также стандартные и специальные материалы для литья под давлением, включая: