セラミックインジェクションモールディングはカスタム部品の量産に適しているか?

はじめに

セラミックインジェクションモールディング(CIM)は、射出成形の高精度とセラミック材料の優れた特性を組み合わせた特殊な製造プロセスです。高強度、耐熱性、耐食性に優れた高性能コンポーネントへの要求が高まる中で、セラミック材料の重要性は増しています。しかし、従来のセラミック製造プロセスでは大量生産への対応が難しい場合があります。本記事では、特注セラミック部品の大量生産におけるCIMの適合性について、その利点・制約・適用分野および将来動向を検証します。

セラミックインジェクションモールディング(CIM)とは?

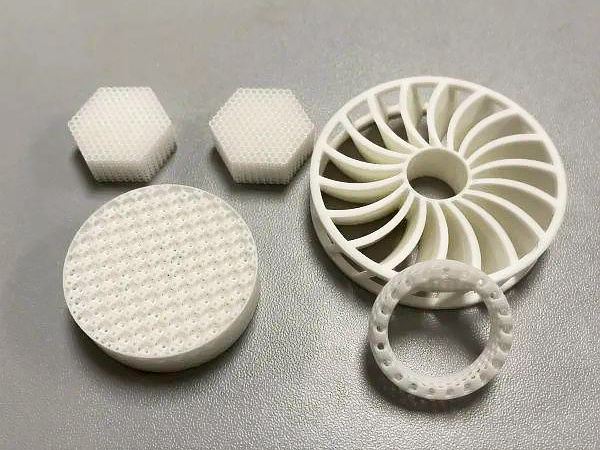

CIMは、セラミック粉末とバインダーを混合してフィードストックを作成し、それを加圧下で金型に射出するプロセスです。射出後、バインダーを除去する脱脂工程を経て、焼結によって高密度かつ高強度の最終形状に仕上げます。プレス成形や機械加工などの従来工法と比較して、CIMは高い寸法精度で複雑形状を実現できる点が大きな特長です。

CIMで一般的に使用されるセラミック材料には、アルミナ(Al2O3)、ジルコニア(ZrO2)、炭化ケイ素(SiC)、窒化ケイ素(Si3N4)、およびアルミナ-ジルコニア複合材料などがあります。

大量生産におけるCIMの利点

高精度と複雑形状対応力

CIMは、タイトな公差が要求される複雑形状部品の製造に非常に適しています。射出成形プロセスにより、高い再現性と一貫性をもって大量生産が可能であり、厳格な品質管理が求められる用途に対応できます。これは、高精度が要求されるアプリケーションにおいて大きな強みとなります。

スケーラビリティと生産効率

CIMの大きな利点の一つは、大量生産への高いスケーラビリティです。プロセスは自動化に適しており、人手介入を最小限に抑えながら高サイクルでの連続生産が可能です。生産数量の増加に伴い単価が低減し、従来のセラミック製造プロセスと比較して、全体的なコスト効率を大きく向上させることができます。CIMは、従来プロセスと比較した場合においても、その自動化性と効率性が優位に立ちます。

材料の多様性と優れた特性

CIMで製造されたセラミック部品は、高強度、耐摩耗性、耐熱性、耐食性などの優れた材料特性を維持します。用途に応じて材料配合を最適化できるため、要求仕様に合わせた特性チューニングが可能であり、高い汎用性と性能最適化を提供します。

大量生産におけるCIMの主な用途

医療業界

CIMは、歯科インプラント、整形外科用インプラント、外科用器具など、高精度かつ一貫した品質が求められる医療部品の製造に広く用いられています。その高い寸法精度と生体適合性により、厳格な医療規格および安全基準を満たすことができます。

エレクトロニクス・通信分野

CIMは、コネクタ、絶縁体、セラミック基板などの精密セラミック部品の製造に活用されています。これらの部品では、高精度、優れた熱管理特性、および高い誘電特性が求められ、CIMはこれらの要件を高レベルで満たします。

自動車・航空宇宙分野

CIMは、エンジン部品、センサー、耐摩耗部品など、自動車および航空宇宙分野において高負荷条件下で使用されるコンポーネントの製造に適しています。CIM製セラミック部品の高強度と耐熱性により、厳しい動作条件下における性能と信頼性が向上します。

コンシューマー製品分野

高級腕時計ケース、装飾部品、精密ツールなど、意匠性と機能性を兼ね備えた特注セラミック部品にもCIMは多用されています。大量生産における品質の一貫性と高い表面品質が、ブランド価値向上に貢献します。

大量生産におけるCIMの制約と課題

高い初期投資

CIMはスケールメリットに優れていますが、高精度金型や治工具に対する初期投資が大きく、小ロット案件では費用対効果が課題になる場合があります。そのため、プロジェクトの成立性評価においては、量産数量と初期費用回収のバランス検討が不可欠です。

材料およびプロセスの複雑さ

セラミック材料とCIMプロセスは、組成や工程条件の変動に敏感です。わずかな条件変化でも、脱脂・焼結時の収縮不良、反り、クラックなどの欠陥を引き起こす可能性があります。そのため、安定した品質を維持するには、高度なプロセス制御と厳格な品質マネジメントが不可欠です。

リードタイムの長さ

CIM用の金型開発とプロセス最適化には一定の時間を要します。初期段階での設計検証、試作、条件出しなどにより、プロジェクト全体のリードタイムが長くなる可能性があります。これに対して、ラピッドツーリングや試作段階での段階的最適化を活用することで、開発期間の短縮が図れます。

CIMを大量生産に適用する際の重要検討要因

CIMの採用を検討する際には、以下のポイントを評価する必要があります。

必要生産数量お��������������び製品形状の複雑さ。

コスト/部品分析や損益分岐点に基づく経済合理性。

材料特性要求およびカスタマイズの必要性。

医療、航空宇宙などにおける厳格な品質・規制要件への適合性。

これらの要素を適切に検証することで、CIMのメリットを最大限に活かした意思決定が可能になります。

ケーススタディ:CIMによる大量生産の成功事例

医療機器

CIMで製造されたセラミック歯科インプラントは、高い一貫性、耐久性、生体適合性を示しており、従来工法と比較してコスト削減と品質向上が実現されています。これにより、患者満足度と市場競争力の向上につながっています。

エレクトロニクス産業

セラミック絶縁体や高精度基板にCIMを採用したメーカーでは、熱管理性能と誘電特性の向上が報告されています。高ボリュームでの安定供給が可能となり、コスト低減と信頼性向上に寄与しています。

自動車部品

CIMを活用した自動車用セラミック部品(エンジン周り、ブレーキ関連など)は、高い強度と耐熱性により、過酷条件下でも安定した性能を発揮し、メンテナンスコスト低減および部品寿命延長に貢献しています。

CIMの将来動向と技術革新

材料技術の進展

セラミック材料に関する研究開発は、高性能化とコスト低減の両立を目指して進んでいます。高流動性粉末、新規複合材料、最適化されたバインダーシステムなどの開発により、CIMの適用範囲と経済性はさらに拡大しています。

金型設計およびラピッドツーリングの革新

積層造形などを活用したラピッドツーリング技術により、金型製作のリードタイム短縮とコスト削減が進んでいます。これにより、試作から量産立ち上げまでの時間が短くなり、多様な案件への柔軟な対応が可能になります。

インダストリー4.0との統合

IoT、AIによるプロセス制御、ロボティクスなどインダストリー4.0技術との連携により、CIMプロセスの信頼性、効率性、自動化レベルはさらに向上します。リアルタイムモニタリング、予知保全、プロセス最適化が可能となり、スマートファクトリーにおける中核的技術としての役割が期待されています。

まとめ

セラミックインジェクションモールディングは、特注セラミック部品の大量生産に非常に適した技術であり、高精度、スケーラビリティ、多様な材料選択性を兼ね備えています。初期投資やプロセスの複雑さといった課題はあるものの、適切な計画と先端技術の導入により十分に克服可能です。医療、エレクトロニクス、自動車、航空宇宙、コンシューマー製品など多くの分野で、その有効性は既に実証されています。今後、材料技術およびインダストリー4.0の進展により、CIMの能力とコスト優位性はさらに高まり、特注セラミックコンポーネント製造における不可欠なソリューションとしての地位を一層強固なものにしていくでしょう。