セラミックインジェクションモールディング部品で実現できる複雑な形状とは?

セラミックインジェクションモールディング(CIM)は、複雑なセラミック部品を高精度で製造できる手法です。この先進的な技術により、従来工法では困難または不可能であった形状の実現が可能になりました。本記事では、CIMによって実現できる複雑形状について解説し、各産業がセラミック製造による高性能化をどのように実現できるかを紹介します。

セラミックインジェクションモールディング(CIM)は、複雑なセラミック部品を高精度で製造できる手法です。この先進的な技術により、従来工法では困難または不可能であった形状の実現が可能になりました。本記事では、CIMによって実現できる複雑形状について解説し、各産業がセラミック製造による高性能化をどのように実現できるかを紹介します。

セラミックインジェクションモールディング(CIM)の理解

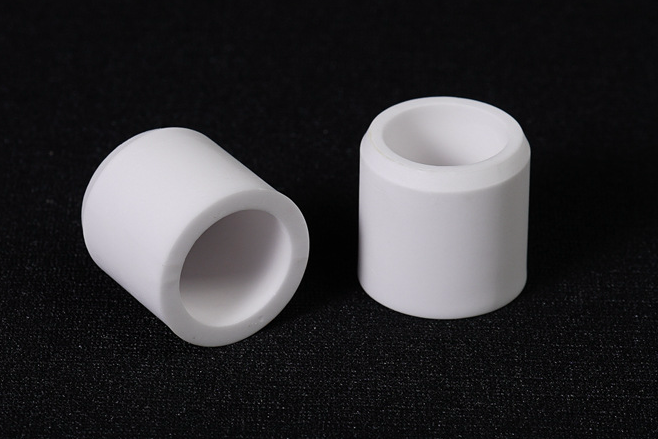

セラミックインジェクションモールディングは、セラミック粉末とバインダーを混合し、高圧で射出成形した後、脱脂工程を経て焼結することで高密度部品を得る製造プロセスです。CIMは射出成形と粉末冶金の利点を兼ね備えており、高度に複雑なセラミック部品の量産に適しています。これは、セラミックホットプレス成形などの従来工法と比べて大きな優位性となります。

複雑な内部流路と精密ディテール

CIMでは、従来のセラミック成形方法では困難または不可能であった複雑な内部流路や微細ディテールの形成が可能です。医療、自動車、航空宇宙などの産業では、CIMによる精密な内部チャネルやマイクロ構造が広く活用されています。さまざまな分野におけるセラミックインジェクションモールディングの高度な応用は、その能力を明確に示しています。

薄肉・高アスペクト比構造

CIMは、薄肉かつ高アスペクト比を持つセラミック部品の製造に優れています。エレクトロニクスやマイクロ流体デバイスで用いられる薄肉セラミック構造は、軽量でありながら高い剛性と信頼性を提供します。例えば、電子部品やマイクロ流体チップは、CIMの高精度加工能力の恩恵を大きく受けています。詳細は、アルミナ(Al2O3)セラミックインジェクションモールディングに関する解説からも確認できます。

ねじ・アンダーカット形状

従来のセラミックプロセスでは困難な精密ねじやアンダーカット形状も、CIMでは金型設計と成形精度により実現可能です。セラミックファスナーや特殊コネクタなどは、この高精度成形により機能性と組立信頼性が向上します。セラミックインジェクションモールディングの利点と用途は、こうした複雑ディテールが求められる製品で特に発揮されます。

複雑な表面テクスチャ・パターン

CIMは、成形段階で複雑な表面テクスチャやパターンを直接付与できる点でも独自性があります。これらはグリップ性や放熱性を高めるなど機能的役割を果たすと同時に、意匠性の向上にも寄与します。セラミック材料とCIM工法の組み合わせにより、多様な機能・デザイン要件に対応��������������きます。

形状実現性に影響する要因

CIMで複雑形状を安定して実現するためには、以下の要因が重要です。

材料選定:ジルコニア(ZrO2)や炭化ケイ素(SiC)などのセラミック粉末は、収縮挙動や精度に影響します。

金型設計:金型精度と構造は、最終部品の形状精度と再現性を直接左右します。

プロセス制御:射出圧力・温度条件、焼結プロファイルなどの工程パラメータ管理が、最終公差と特性を決定づけます。

これらの要素は、CIMで最適な幾何形状を達成するために、精密なプロセス制御が不可欠であることを示しています。

実際の適用分野

CIM部品は多くの産業で活用されています。

医療分野

CIMで製造されるセラミック部品は、生体適合性と高精度が求められる医療インプラントや外科用器具に最適です。複雑形状のデンタルインプラントや、生体適合性に優れたジルコニア複合部品は、CIM技術が医療分野のイノベーションを支えている好例です。

航空宇宙・自動車分野

CIMによる高性能セラミック部品は、耐熱性・耐食性に優れ、エンジン部品、センサー、遮熱部材など航空宇宙用途で幅広く利用されています。同様に自動車分野では、精密センサー用ハウジングなどにCIM部品が採用され、高精度なジオメトリが機能安定性に貢献します。

エレクトロニクス分野

CIMは、高精度の絶縁基板や複雑形状のケースなど、電子機器性能と信頼性に直結する部品の製造に適しています。電子分野での適用例については、先進セラミックインジェクションモールディングサービスで詳しく紹介されています。

課題とその対策

CIMには多くの利点がある一方で、複雑形状の実現にはいくつかの課題も存在します。代表的なものとして、焼結時の収縮管理、高価な金型投資、未焼結(グリーン体)段階での脆さなどが挙げられます。これらは、精緻な金型設計、焼結条件の最適化、適切なハンドリングプロセスによって克服可能です。CIMの全体プロセスを理解することは、こうした課題への的確な対応に不可欠であり、詳細はセラミックインジェクションモールディングプロセス解説で確認できます。

設計によるCIM性能の最大活用

CIMの能力を最大限引き出すために、設計段階で以下のポイントが重要です。

初期設計段階からメーカーと連携し、プロセスの制約と可能性を十分に把握する。

焼結時の収縮・変形を考慮した形状最適化を行う。

シミュレーションソフトを活用し、製造上の課題を事前に予測・低減し、品質向上と開発期間短縮につなげる。

これらのベストプラクティスは、CIMを用いた製品開発を成功させるうえで極めて重要です。

今後の技術革新

CIMの将来性は非常に高く、特に3Dプリンティングなどの積層造形技術との統合により、さらなる形状自由度の拡大が期待されています。これにより、これまで以上に複雑で高精度なセラミック部品の設計・製造が可能になります。将来の製造統合に関する洞察は、3Dプリンティングの役割からも読み取ることができます。

まとめ

セラミックインジェクションモールディングは、非常に複雑なセラミック部品を高い寸法精度と再現性で製造できる強力な技術です。達成可能なジオメトリを正しく理解し、適切な設計手法とプロセス管理を組み合わせることで、産業界はCIMの潜在能力を最大限に引き出すことができます。この技術を取り入れることで、セラミック製造の新たな可能性が広がり、革新的な製品・用途開発への道が開かれます。