CNCフライス加工サービス:プロセス、材料、用途

CNCフライス加工の概要

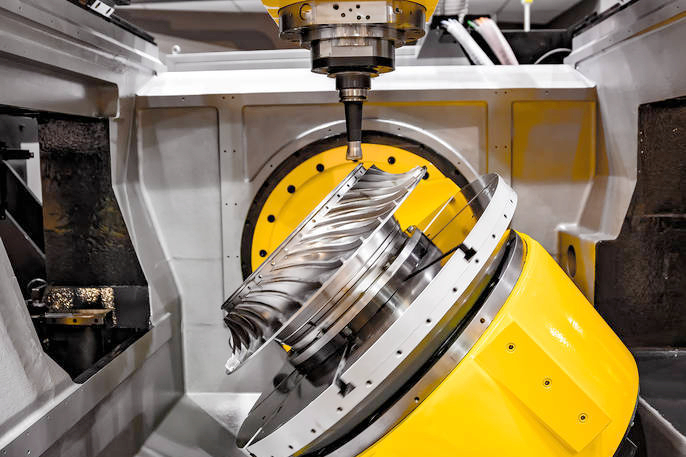

CNCフライス加工は現代製造の中核技術であり、コンピューター数値制御(CNC)の力を活用して、デジタル設計を高精度な実体部品へと変換します。マルチアクス(多軸)対応のフライス盤に装着された切削工具が、プログラムされた仕様に基づきワークから系統的に材料を除去し、所定の形状へと仕上げていきます。

CNCフライス加工とは?

CNCフライス加工は、回転工具で固体ブロック(ワーク)から不要な材料を段階的に削り出し、所望の形状を得る「除去加工(サブトラクティブ)」手法です。多軸での同時制御が可能なため、従来方法に比べて大きな優位性があり、複雑で精緻な部品を高精度・高品位で作り上げることができます。この能力は多くのハイテク産業に不可欠です。

他のCNC加工との違い

CNC旋削が「ワークを回転させ、固定工具で切る」のに対し、CNCフライス加工は主に「回転するエンドミルに対してワーク(または工具)を多方向に移動させて切る」点が本質的に異なります。フライス盤は最大5軸まで運動制御が可能で、単一軸周りの加工が中心となるCNC旋削よりも幾何学的な自由度が高く、より複雑で精巧なプロジェクトに適しています。

CNCフライス加工のプロセス

CNCフライス加工は、構想から高品質な精密部品へと至るまでの精密に計画された工程の連なりです。各ステージが最終品の仕様適合を支えます。以下に主要ステップを詳説します。

1. 設計とCADモデル作成

部品の旅は設計から始まります。エンジニアはCADソフトで3Dモデルを作成し、重要寸法、公差、表面粗さ、材料仕様を定義します。これは機械が参照する設計図(ブループリント)です。

2. CAM処理と段取り

完成したCADモデルを、機械が理解できるツールパスへ変換します。CAMソフトが3Dモデルを精密な命令列(Gコード)に翻訳し、工具の移動位置・方法・タイミングを指示します。

3. 材料と工具の選定

用途に応じて最適な材料を選びます(強度、耐熱、耐衝撃など)。同時に、エンドミル、ドリル、タップなどの工具も、材料硬さ、切削速度、要求面品位に基づき適切に選定します。

4. 加工の実行

設計と段取りが完了したら、実加工に移ります。素材ブロックをテーブルに確実固定し、工具位置を精密に合わせます。CNCはGコードに従って複数軸で工具を駆動し、所定の深さ・角度・仕上げを得るために工具交換や条件調整を行いながら材料を除去します。

5. 仕上げ工程

荒加工後に、穴あけ、ねじ立て、面取り・バリ取りなどの二次加工を行います。外観向上や耐食��������������耐摩耗性付与のため、研磨、ビーズブラスト、アルマイトなどの表面処理を施すこともあります。

CNCフライス加工は最新テクノロジーと精密工学の融合であり、複雑形状かつ高公差の部品を実現します。これにより機能性が高まり、産業横断的に適用範囲が広がります。

CNCフライス加工で用いられる材料

材料選定は、機械的特性、耐久性、用途適合性に直結する重要な判断です。以下に代表的な材料と特長を示します。

1. 金属

アルミニウム:軽量・耐食性に優れ、被削性も良好。比強度が高く、航空・自動車・民生電子で広く使用。

ステンレス鋼:高強度で耐食性に優れ、医療機器や食品機器で定番。広い温度域で特性を維持します。

チタン:高強度・軽量・耐食性・高温特性に優れ、生体適合性も高いため航空・医療用途に最適。

真鍮:加工が容易で耐食性があり、水栓金具や電気部品、装飾品に使用。低摩擦でギアやノブにも適します。

2. 樹脂

ABS:耐衝撃性に優れる汎用熱可塑で、自動車部品、家電筐体などに多用。

ポリカーボネート:高強度・耐衝撃・透明性を兼ね備え、防護具、ヘッドライト、医療用途に適合。

PEEK:高温・機械強度・耐薬品性を併せ持ち、航空・自動車・医療インプラントで採用。

3. 複合材

CFRP(炭素繊維強化プラスチック):比強度・剛性に優れ、航空・自動車・レーシング・スポーツ用品で重用。軽量化が最重要の場面で威力を発揮します。

材料選定のポイント

以下の観点から総合判断します。

機械的特性:引張強度、弾性、硬さなど。

物理特性:耐熱性、導電性など。

耐薬品性:過酷環境への曝露可否。

被削性:工具摩耗や加工時間に影響。

各材料の特性理解は、用途要件に合致する最適な加工戦略の立案につながり、部品の性能・耐久性を最大化します。

CNCフライス加工の利点

CNCフライス加工は、その精度・多用途性・効率性から高く評価されています。主な利点は以下のとおりです。

1. 高精度・高再現性

最新のCNCフライスは、機械と材料により±0.001インチ(またはそれ以下)級の公差に対応可能�������������誤差が機能に直結する領域で不可欠です。

2. 複雑形状の実現

少なくともXYZの3軸、しばしばそれ以上の多軸で動作し、手動加工では困難な形状・深穴・微細ディテールを可能にします。

3. 迅速性と生産効率

段取り後は自動運転で連続生産が可能。高ボリュームでも短いリードタイムと高い生産性を実現し、労務コストも抑制します。

4. 生産の柔軟性

設計変更もソフトウェア更新で迅速に対応可能。反復設計が前提の試作開発で特に有益です。

5. 低廃材化

精密なツールパス最適化により必要最小限だけを除去。材料利用率の最大化に貢献します。

6. 安全性の向上

自動制御下で稼働するため、手作業に伴うリスクを低減。作業者が刃物に近接する必要が少なく、職場安全性が高まります。

CNCフライス加工の主な用途

その汎用性と高精度から、CNCフライス加工は多くの産業で不可欠です。以下に主要アプリケーションを示します。

1. 航空宇宙

エンジンブラケット、操作パネル、構造部材など、極めて高い精度と信頼性が要求される部品を製作。高温・軽量・高強度材(Ti・航空機用Al)を用います。

2. 自動車

エンジンやトランスミッションの複雑部品、カスタム部品を高い耐久性と精度で量産。安定品質で車両性能と安全に寄与します。

3. 医療

手術器具、インプラント、装具などを高精度で製作。ステンレスやチタンを用い、清浄度・生体適合性・寸法精度の厳格基準を満たします。

4. エレクトロニクス

筐体、ヒートシンク、各種構造部品を加工。精密寸法と熱特性の両立で、敏感な電子機器の保護と放熱効率を確保します。

5. 一般製造

治具・ジグ・機械部品など、素材・形状の自由度を活かした多用途なカスタム製作に対応します。

6. 試作・R&D

迅速な試作と検証により開発を加速。量産前の設計最適化・機能検証を高精度で実施できます。

CNCフライス加工の技術革新と将来動向

製造の要であるCNCフライス加工は、技術進化により常に高度化しています。ここでは最近の進展と今後の潮流を概観します。

最近の進展

自動化・ロボット化:自動ローダ/アンローダやロボットアームの導入で省人化・無人化運転が進み、精度とスループットが向上。

高速加工:高速スピンドル、速い送り、先進ツールパスにより、除去速度を高めつつ良好な面粗さを両立。サイクルタイム短縮に寄与。

適応制御:加�������������切削条件をリアルタイム最適化。工具寿命延長、破損防止、品質の均一化を実現。

まとめ

CNCフライス加工は、精度・多用途性・効率性において他の追随を許さない、現代製造に不可欠の技術です。本稿ではプロセス、材料、適用分野、利点、そして進化の方向性を解説しました。航空宇宙、自動車、医療、エレクトロニクスなど、複雑で精密なコンポーネントを支える要であり、今後も生産性・品質・サステナビリティの向上を牽引していくでしょう。

大量生産からカスタム製造まで、CNCフライス加工の能力を理解・活用することは、急速に変化する産業競争において優位を保つ鍵です。現行の製造要求を満たすだけでなく、将来の課題や機会にも柔軟に適応できる技術と言えます。

プロジェクトを今すぐ始めましょう

高精度かつ高効率なCNCフライス加工で製造プロセスを強化しませんか? Newayにお問い合わせ いただければ、最新のCNCソリューションでお客様のニーズに合わせた最適化を支援します。最新技術を生産ラインに統合し、最高水準の製造品質を実現する方法について、ぜひ当社までご相談ください。NewayのCNCフライス加工の専門性で、産業要件に合わせた精度と効率を兼ね備えた成果をご提供します。