CNC旋盤加工とは?プロセス、利点、用途

CNC旋削の入門

進化を続ける製造業の世界では、精度と効率が最重要です。コンピューター数値制御(CNC)技術はこの産業革命の最前線に立ち、原材料を前例のない精度で完成品へと変換します。数あるCNC加工の中でも、CNC旋削は幅広い分野で用いられる重要なプロセスです。複雑形状を高品位な仕上げと厳密な寸法で量産できる点で知られています。

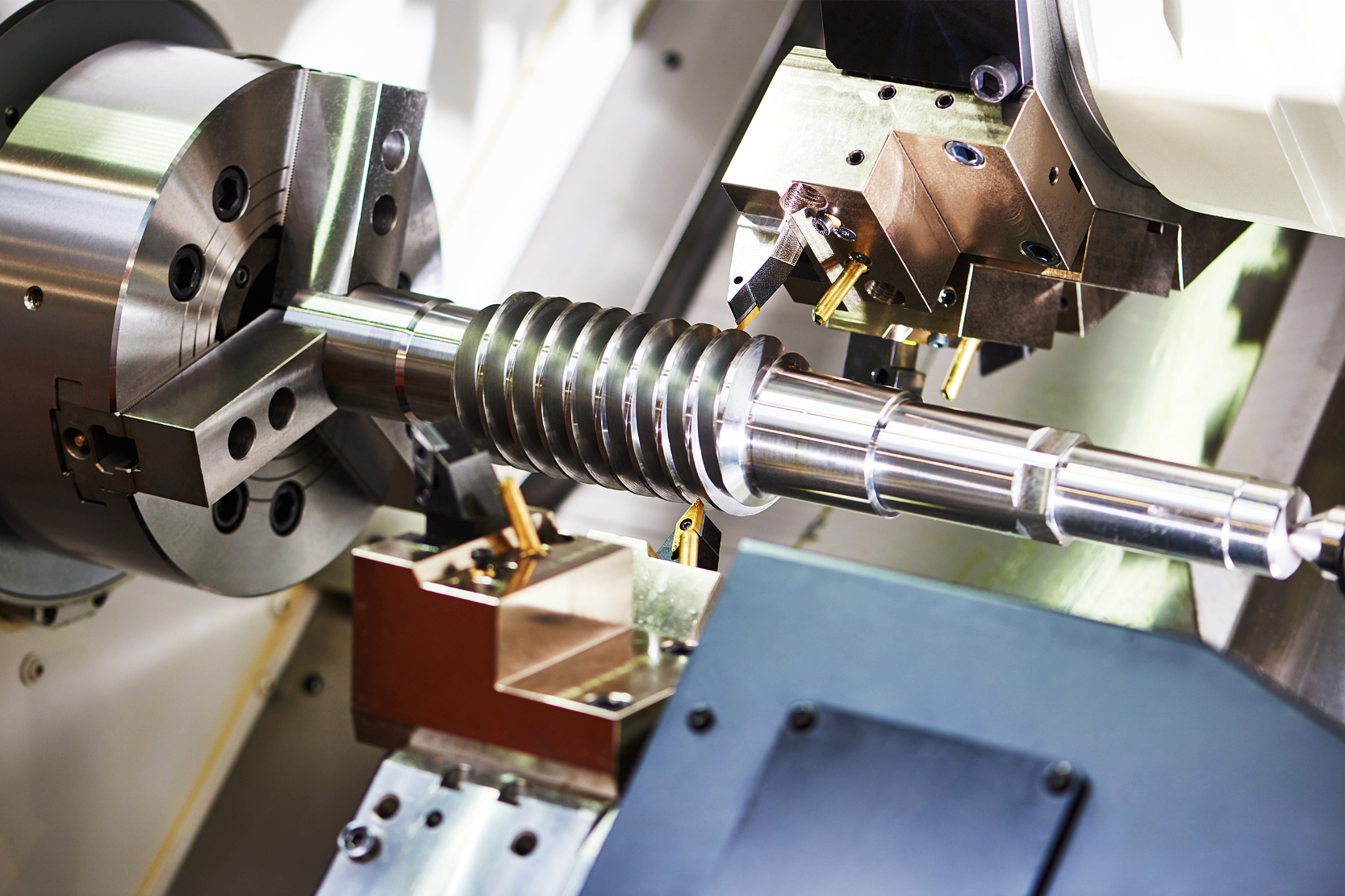

CNC旋盤(一般に「旋盤」)は、ワークを回転させながら直線運動するバイト(切削工具)を用い、円筒部品の外径・内径に精密な形状を創成します。このプロセスは高い精度と再現性が要求される部品の生産に不可欠で、航空宇宙、自動車、医療機器などの分野で広く活用されています。

CNC旋削の基礎理解

CNC旋削とは?

CNC旋削は、チャックで把持した材料バーを回転させ、工具を送り込んで所望の形状に切削する加工法です。旋盤と呼ばれる機械が、ワークを回転させつつ工具で削ることで精密な部品を実現します。切削、サンディング、ローレット加工、穴あけ、塑性変形など多様な加工が可能で、高精度な円筒部品を製作できます。

CNCフライス(ミーリング)との比較

CNC旋削とCNCフライスはともに代表的なCNC加工ですが、動作原理が大きく異なります。CNCフライスはワークを固定し、回転する工具で材料を除去します。対してCNC旋削はワークを回転させ、工具は基本的に静止位置から送りを与えます。この違いにより、CNC旋削はプラスチックや金属の対称・円形・中空形状の加工に最適です。

CNC旋盤は量産時の高い寸法安定性でも評価され、一般に±0.005インチ(±0.127 mm)の精度が達成可能です。円筒部品の製作では、段取り時間やコストの面でCNCフライスより有利となるケースが多く見られます。

CNC旋削のプロセス

CNC旋削は、素材を高精度・高効率に完成品へ導く一連の工程で構成されます。代表的なステップは次のとおりです。

1. 設計とCADモデル作成

まずデジタル上で設計を確定します。CADソフトで形状・寸法・仕様を定義した3Dモデルを作成し、以降の加工の「青写真」とします。

2. 材料と工具の選定

要求特性(強度、靭性、耐食・耐熱性、コストなど)に基づき材料を選びます。アルミ、鋼、真鍮などの金属、ナイロンやアクリルなどの樹脂が一般的です。同時に、バイト、ドリル、仕上げ工具など適切な工具群を選定します。

3. CNC機の段取り

CADデータをCNCに読み込み、機械可読のプログラムへ変換します。ワークをチャックに確実に固定し、工具を正確に芯出し・校正します。高精度を維持するため段取り品質は極めて重要です。

4. 旋削の実行

プログラムと段取�が整えば加工開始です。旋盤はワークを高速回転させ、固定工具を各軸に沿って移動させて材料を除去します。発熱や摩擦を抑えるため、クーラントを併用するのが一般的です。

5. 後処理

加工後はバリ取り、研磨などで仕上げ、要求寸法に合わせて微調整します。CNC旋削部品は通常±0.005インチの範囲で高い寸法精度を確保できます。

6. 品質管理・検査

ノギス、マイクロメータ、三次元測定機(CMM)などで厳密に検査し、規定公差・品質基準への適合を確認します。用途に適した信頼性を担保する重要工程です。

CNC旋削の主な用途

CNC旋削は多様な産業の高精度部品を支える汎用性の高い加工法です。複雑形状を高い表面品位で効率的に製作できるため不可欠な存在になっています。以下に代表例を示します。

1. 航空宇宙産業

ブッシング、ファスナー、マニホールドなどの重要部品を製作。高温・高圧など極限条件に耐える材料・公差が求められる領域で、CNC旋削の精度が安全性と性能に直結します。

2. 自動車産業

アクスル、シャフト、トランスミッション部品など、耐久性と寸法精度が重視される部品を量産。高い再現性で品質を安定化し、生産効率の向上に貢献します。

3. 医療機器

手術器具、インプラント、整形・歯科用コンポーネントなど。生体適合材を厳密な公差で加工できる点が評価されています。

4. 家電・民生機器

コネクタ、筐体、ノブなどの部品を高精度かつ美観良く製作。大量生産における寸法・外観の一貫性を実現します。

5. カスタマイズ対応

小ロットから中・大ロットまで、要求に合わせて柔軟に段取り・条件最適化が可能。多様なカスタム仕様に応えることで製品差別化を支援します。

CNC旋削の適用領域は極めて広く、現代のあらゆる製造分野に浸透しています。高い柔軟性・精度・効率によって、日常製品の信頼性と性能を底上げし、継続的なイノベーションを牽引しています。

CNC旋削で一般的に用いられる材料

材料選定は、強度・耐熱・導電性・コストなど用途要件により最適解が異なります。ここでは代表的な材料群を概説します。

1. 金属

アルミニウム:軽量・耐食性に優れ、比強度の高さから航空・自動車で定番。被削性が良く、時間とコストを抑制。

ステンレス鋼:高強度・耐食・耐熱性に優れ、医療機器や食品機器で広く使用。被削性はアルミより難しいが耐久性は抜群。

真鍮:低摩擦・防火花性・導電性に優れ、ギア�バルブ、継手などに適用。耐食性も良好。

チタン:高強度・軽量で、航空部品やインプラントに最適。難削材だが過酷環境で高い性能を発揮。

2. 樹脂

ナイロン:耐摩耗性に優れ、ギア、ベアリング、治具などに使用。コストも金属より抑えやすく、絶縁性も良好。

アセタール(デュラコン/デルリン):高剛性・低摩擦・寸法安定性に優れ、精密機械部品に適合。

PTFE(テフロン):耐熱性が高く、極めて低い摩擦係数を持つため、シールや絶縁部品などに最適。

3. 複合材

炭素繊維強化樹脂(CFRP):極めて高い比強度を持ち、航空・自動車・スポーツ用品で重用。難削だが、軽量化が最重要の用途で優れた性能を提供。

材料選定の考慮点

部品性能・寿命だけでなく加工性・コストにも影響します。主な評価軸は次のとおりです。

機械的特性:引張強度、硬さ、耐衝撃性など。

熱特性:高温環境での使用可否。

コスト:量産時の材料・加工費への影響。

被削性:加工難易度はサイクルタイムとコストに直結。

材料ラインアップの広さは、CNC旋削が多様な業界・用途に対応できる理由のひとつです。各材料の特性理解は、性能・コスト・製造性を最適化する鍵となります。

CNC旋削の技術革新と将来動向

最近の進展

高速旋盤センタ、マルチタレット、多軸化などにより、段取り回数を削減しつつ複雑形状を短サイクルで加工可能に。

ロボットによる自動搬送(積み下ろし)で省人化・安定稼働を実現。CAMソフトの進化によりプログラミングの直感性と最適化も向上。

将来トレンド

AIとIoTの統合が加速。AIは適応学習により故障予知、工具経路最適化、品質向上に貢献。

IoT接続で稼働データを可視化し、性能分析、保全予知、全体最適に活用。

サステナビリティ重視の流れから、廃材・エネルギー削減やリサイクル活用が一層推進。

期待される影響

生産能力の飛躍と不良・ムダの低減により、コスト削減と品質向上が同時に進展。設備の高度化・連携強化に伴い、オペレータにはIT・データマネジメントの新たなスキルが求められます。

まとめ

CNC旋削は、精度・効率・多用途性に優れた現代製造の根幹技術です。本稿では、そのプロセス、利点、用途、材料、そして最新動向を概観しました。自動化やデータ連携が進むことで、CNC旋削は今後も多様な産業でイノベーションと品質向上を牽引し続けます。

航空宇宙、自動車、医療など、高品質・高精度の機械加工部品を必要とするあらゆる分野において、CNC旋削は信頼できるソリューションであり、今後も進化し続けるテクノロジーです。

CNC製造で私たちにできること

お客様のものづくりにCNC旋削がどのように貢献できるか、ぜひご相談ください。Newayは、ご要件に合わせた高品質・高精度のCNC旋削サービスを提供し��������������す。まずは当社ウェブサイトをご覧ください。