Service de moulage par injection de métal | Pièces aéronautiques MIM sur mesure

Service de moulage par injection de métal (MIM) est devenu attractif pour la production de composants aéronautiques complexes et en forme nette avec des tolérances strictes. Le MIM combine la polyvalence du moulage par injection plastique avec les propriétés complètes des métaux frittés. Une fine poudre métallique mélangée à un liant polymère peut être injectée dans diverses géométries. Après élimination du liant et frittage à haute température, les pièces finales conservent leur forme moulée avec d'excellentes propriétés mécaniques.

Notre entreprise se spécialise dans la fourniture de services MIM complets, de la conception aux composants finis. Avec une vaste expérience en ingénierie aérospatiale, nous proposons la réalisation rapide de prototypes de nouveaux designs et la production évolutive de pièces existantes. Nos compétences incluent :

Conception de moules complexes multi-empreintes.

Formulation de matière première.

Moulage de précision en grande série.

Dégraissage et frittage automatisés.

Usinage final.

Nous travaillons avec des alliages aérospatiaux éprouvés tels que le titane, le nickel, l'acier inoxydable et le cobalt-chrome. Contactez-nous dès aujourd'hui pour discuter de la façon dont le MIM peut améliorer la fabrication et la performance de vos pièces aéronautiques !

Métaux MIM pour l’aéronautique

En aéronautique, le moulage par injection de métal (MIM) s’applique à divers métaux et alliages réputés pour leurs propriétés exceptionnelles.

L’acier inoxydable 316L est choisi pour sa résistance à la corrosion et sa biocompatibilité, le rendant idéal pour les composants aéronautiques.

Les alliages de titane tels que Ti-6Al-4V offrent une haute résistance et une faible densité, adaptés aux pièces structurelles et moteurs.

Les alliages cobalt-chrome excellent en résistance à l’usure et en performance à haute température, souvent utilisés dans les composants de turbines.

Les alliages à base de nickel comme Inconel et Hastelloy prospèrent dans des environnements extrêmes et sont précieux pour les applications aéronautiques.

Bien que les alliages d’aluminium et de magnésium soient moins courants en MIM, ils offrent des solutions légères pour certains besoins aéronautiques spécifiques.

Matériaux de moulage par injection métallique utilisés

< p> | ||||||

Pourquoi les pièces MIM conviennent aux composants aéronautiques

Le moulage par injection de métal (MIM) présente plusieurs avantages distincts, ce qui en fait un procédé idéal pour la fabrication de composants aéronautiques complexes. Le MIM peut produire des pièces métalliques complexes, proches de la forme finale, avec des tolérances strictes, des détails fins et d’excellentes propriétés mécaniques. Le procédé commence par une matière première composée de poudre métallique fine et de liant, qui peut être moulée dans des formes complexes. D’abord, le liant est retiré lors du déliantage. Ensuite, le frittage à haute température densifie la poudre métallique presque à pleine densité tout en conservant la forme moulée. Le résultat est un composant métallique sans joint, proche de la forme finale. Le MIM rivalise avec la coulée et l’usinage pour les petites pièces complexes à moindre coût et avec moins de déchets de matière.

De plus, le MIM permet l’utilisation d’alliages avancés, y compris des métaux difficiles à usiner comme le titane, l’Inconel, l’acier à outils, etc. Les pièces bénéficient des forces intrinsèques des matériaux et de leurs capacités opérationnelles. En combinant la liberté de conception du moulage par injection plastique et la large sélection d’alliages de la métallurgie des poudres, le MIM peut produire des composants métalliques complexes et performants pour répondre aux exigences critiques du service aéronautique. Le procédé est hautement reproductible et bien adapté à la production de masse automatisée. Ces capacités font du MIM une solution de fabrication exceptionnelle pour le matériel aéronautique petit et complexe.

Conception de moules pour pièces MIM aéronautiques

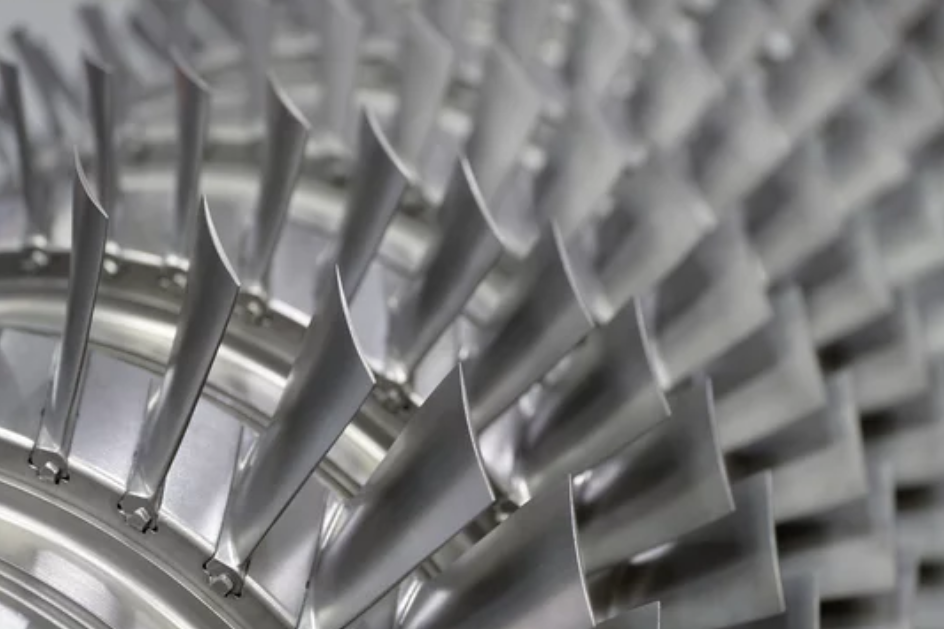

Les moules pour composants MIM aéronautiques doivent offrir des tolérances dimensionnelles strictes. Les cavités doivent être capables de produire des pièces avec des tolérances de ±0,1 % ou meilleures afin de réaliser des composants tels que des pales de turbine avec des formes d’aile précises. Des finitions de surface fines sont également requises, généralement avec un Ra compris entre 0,1 et 0,4 μm. Des surfaces de moule très polies aident à minimiser l’usinage après moulage.

Des géométries complexes avec des canaux de refroidissement conformes permettent au MIM de fabriquer des pièces complexes impossibles à réaliser par d’autres méthodes. Les caractéristiques de conception telles que les parois fines, les petits trous et les détails fins sont possibles. La conception et l’emplacement des canaux d’injection doivent favoriser un remplissage uniforme de la cavité pour éviter les défauts. Des angles de dépouille suffisants sur les surfaces verticales, généralement supérieurs à 1°, sont nécessaires pour assurer un démoulage facile et éviter les fissures.

Des moules robustes en acier à outils capables de résister à de hautes pressions et températures sur des milliers de cycles sont nécessaires pour assurer la cohérence, la précision dimensionnelle et la longévité du moule lors de la fabrication de composants aéronautiques de précision par moulage par injection métallique.

Le service de moulage par injection de métal sur mesure Neway offre des services gratuits de conception consultative tout au long du processus. Cela inclut toutes les étapes, de la phase de conception à la production en série de produits finis.

1. Conseil en sélection des matériaux

2. Service de conception structurelle

3. Service de conception de moules

Contactez-nous dès maintenant si vous êtes intéressé.

Que pouvons-nous faire dans le domaine MIM aéronautique ?

Nous proposons des services gratuits de sélection des matériaux et de conception consultative du début à la fin. Pas de quantité minimum de commande, prototypage rapide et production de masse sont nos points forts.

Sélection des matériaux

Service de conception structurelle

Service de conception de moules

Prototypage rapide

Tests de faisabilité

Production à la demande

QCS-Quick Cargo Service GmbH rencontrait des problèmes de porosité et de cohérence dimensionnelle dans ses pales de turbine en titane produites en externe. En adoptant le procédé MIM de Neway, ils ont réduit les défauts et l’usinage tout en améliorant les propriétés mécaniques. Les améliorations techniques de Neway ont également prolongé la durée de vie des pales de plus de 20 %. Le responsable des achats de QCS a déclaré : « Le moulage par injection métallique et le contrôle strict des processus de Neway nous ont permis d’obtenir nos composants en titane les plus fiables à ce jour. »