Quelles sont les nuances et applications courantes des alliages de tungstène en MIM ?

Moulage par injection de métal au tungstène (MIM) est un procédé sophistiqué dans le domaine de la fabrication de pièces sur mesure, en particulier dans le domaine de la métallurgie des poudres. Cette méthode combine les avantages de la technologie des poudres métalliques avec la flexibilité du moulage par injection, produisant des composants en tungstène complexes et à haute densité.

Points forts du processus :

Préparation de la poudre : Le processus commence avec une poudre de tungstène fine, soigneusement sélectionnée pour sa qualité et sa distribution granulométrique. La poudre est mélangée avec un liant pour former une charge, assurant un écoulement optimal lors de l'étape d'injection.

Moulage par injection : La charge préparée est injectée sous haute pression dans une cavité de moule. Le moule est conçu avec précision pour reproduire la forme souhaitée de la pièce finale en tungstène. Cette étape permet la production de géométries complexes avec une précision exceptionnelle.

Désliantage : Après le moulage par injection, la pièce verte formée subit un désliantage pour éliminer le liant de la matrice. Cette étape est cruciale pour atteindre la densité et la résistance souhaitées dans la pièce finale en tungstène.

Frittage : La pièce désliée est soumise à un frittage à haute température, ce qui provoque la fusion des particules de poudre de tungstène. Cela aboutit à une pièce en tungstène dense et robuste avec des propriétés proches de celles des composants usinés de manière conventionnelle.

Avantages du MIM au tungstène :

Géométries complexes : Le MIM au tungstène permet la production de formes complexes et de détails fins qui seraient difficiles ou impossibles à réaliser avec des méthodes de fabrication traditionnelles.

Production économique : La haute précision obtenue grâce au MIM réduit le besoin de retouches importantes, contribuant ainsi à l'efficacité économique en production à grande échelle.

Efficacité matérielle : Le processus MIM minimise le gaspillage de matériau, garantissant qu'une grande partie de la poudre de tungstène est utilisée dans la pièce finale.

Qualité constante : Le MIM au tungstène offre des résultats constants et fiables, respectant des tolérances strictes et des exigences de performance élevées.

Applications industrielles :

Le MIM au tungstène est utilisé dans diverses industries, notamment l'aérospatiale, l'électronique et la médecine. Par exemple, pour des composants aérospatiaux complexes, le blindage radiologique des dispositifs médicaux, et des pièces de précision pour connecteurs électroniques.

Importance de l'alliage de tungstène dans les procédés MIM

L'alliage de tungstène joue un rôle essentiel dans les procédés de moulage par injection métallique (MIM) grâce à ses propriétés exceptionnelles qui contribuent à la production de pièces personnalisées de haute qualité. Voici un aperçu concis :

1. Densité et poids : Les alliages de tungstène, connus pour leur haute densité, jouent un rôle crucial dans les applications où le poids est un facteur critique. Avec une densité proche de celle du tungstène pur, ces alliages sont idéaux pour la fabrication de pièces à sensation substantielle.

2. Précision et tolérance : Dans le MIM, la précision est primordiale. Grâce à leur excellente usinabilité et à leur taille de particules fine, les alliages de tungstène permettent des conceptions complexes et des tolérances serrées. Cela garantit la production de composants très précis répondant à des spécifications strictes.

3. Résistance à l'usure : L'extrême dureté et la résistance à l'usure de l'alliage de tungstène en font un excellent choix pour les pièces soumises à des conditions abrasives. Les composants fabriqués par MIM avec des alliages de tungstène présentent une durabilité prolongée et une usure réduite au fil du temps.

4. Propriétés thermiques : Les procédés MIM impliquent souvent une exposition à des températures élevées. Avec leur point de fusion élevé et leur conductivité thermique, les alliages de tungstène contribuent à la fabrication de pièces capables de résister à des conditions thermiques extrêmes.

5. Protection contre les radiations : Les alliages de tungstène sont utilisés dans les industries où la protection contre les radiations est cruciale. En MIM, ces alliages créent des composants qui absorbent et bloquent efficacement les radiations, garantissant la sécurité des équipements et du personnel.

Exemple : Considérez un composant en alliage de tungstène produit par MIM pour des buses 3D. Avec une densité de 17,6 g/cm³, une précision de ±0,005 mm et une résistance à l'usure capable de supporter 500 000 cycles, la pièce garantit des performances optimales dans des conditions exigeantes.

Comprendre les alliages de tungstène MIM

Composition chimique du tungstène

Élément | Tungstène (W) | Nickel (Ni) | Cuivre (Cu) | Fer (Fe) | Cobalt (Co) |

89,5-93,5 % | 5,5-7,5 % | - | 1,0-2,5 % | - | |

90,0-92,5 % | 4,5-6,0 % | 1,0-3,0 % | - | - | |

90,0-92,0 % | - | 8,0-10,0 % | - | - | |

85,0-89,0 % | 5,0-7,0 % | - | - | 5,0-8,0 % | |

85,0-90,0 % | - | - | 10,0-15,0 % | - |

Propriétés physiques et mécaniques

Matériau | État | Résistance à la traction (MPa) | Limite d'élasticité (MPa) | Résilience (J) | Dureté (HRC) | Module d'élasticité (GPa) | Coefficient de Poisson | Allongement (%) | Densité (g/cm³) |

|---|---|---|---|---|---|---|---|---|---|

MIM W-Ni-Fe | Après frittage | 800 | 600 | 25 | 30 | 320 | 0,28 | 5 | 17,0 |

MIM W-Ni-Cu | Après frittage | 850 | 650 | 30 | 35 | 300 | 0,26 | 6 | 16,5 |

MIM W-Cu | Après frittage | 900 | 700 | 35 | 40 | 340 | 0,25 | 7 | 16,0 |

MIM W-Ni-Co | Après frittage | 820 | 620 | 28 | 32 | 330 | 0,27 | 5,5 | 17,5 |

MIM W-Fe | Après frittage | 780 | 590 | 24 | 29 | 310 | 0,29 | 4,5 | 17,2 |

Avantages de l’utilisation du MIM pour la production de pièces en tungstène

Le MIM supporte une gamme de matériaux et de compositions d'alliages. Cette polyvalence permet la personnalisation des pièces en tungstène en fonction des exigences industrielles spécifiques. Différents alliages de tungstène peuvent être utilisés pour obtenir les propriétés souhaitées, élargissant ainsi les possibilités d’application dans divers secteurs. Le moulage par injection métallique (MIM) offre des avantages distincts dans la production de pièces en tungstène, en faisant une méthode privilégiée dans plusieurs industries. Voici les principaux bénéfices :

Précision et complexité :

Le moulage par injection métallique (MIM) utilise une poudre fine de tungstène mélangée à un matériau liant. Ce mélange permet la création de formes complexes et détaillées avec une haute précision. Des tolérances aussi serrées que ±0,1 % voire mieux peuvent être atteintes, répondant aux exigences strictes d’industries telles que l’électronique et l’aérospatiale.

Le procédé MIM avec alliage de tungstène combine la précision et la complexité structurelle du moulage par injection plastique tout en bénéficiant des caractéristiques du tungstène telles que haute température, haute résistance à l’usure, dureté et conductivité électrique élevée. Il permet la fabrication de pièces complexes et performantes répondant aux besoins de divers secteurs.

Utilisation efficace du matériau :

Le processus MIM optimise l’utilisation du tungstène, un matériau reconnu pour sa densité élevée et son coût important. La capacité à produire des composants proches de la forme finale réduit considérablement les déchets, faisant du MIM un choix durable et économique pour la production de pièces en tungstène.

Le tungstène étant un matériau relativement coûteux, le procédé MIM peut atteindre un taux d’utilisation du matériau allant jusqu’à 98 %. Cela lui confère un avantage significatif dans la production en série de pièces complexes.

Haute densité et résistance :

Les pièces en tungstène produites par MIM présentent une densité et une résistance remarquables. Avec une densité d’environ 18,5 g/cm³, ces composants offrent des performances exceptionnelles dans les applications nécessitant des matériaux robustes et durables, comme les machines lourdes ou le blindage contre les radiations.

Consistance et reproductibilité :

Le MIM garantit une qualité constante sur de grandes séries de production. Le procédé minimise les variations des propriétés des pièces en tungstène, assurant fiabilité et conformité aux normes strictes de secteurs tels que la santé, où précision et constance sont essentielles.

Rentabilité pour formes complexes :

Les pièces en tungstène présentent souvent des géométries complexes difficiles à fabriquer avec des méthodes traditionnelles. La capacité du MIM à produire des pièces quasi finies réduit le besoin d’usinage ou d’opérations secondaires importantes, ce qui engendre des économies. Cela rend le MIM économiquement viable pour la production de composants en tungstène complexes.

Réduction des opérations secondaires :

Comparé aux méthodes de fabrication conventionnelles, le MIM réduit le besoin d’opérations secondaires. Les pièces en tungstène peuvent être produites avec un minimum de post-traitement, économisant ainsi temps et ressources. Cela est particulièrement avantageux dans les industries où la simplification des processus de production est essentielle.

Variété des matériaux :

Le MIM supporte une gamme de matériaux et de compositions d’alliages. Cette polyvalence permet d’adapter les pièces en tungstène aux exigences industrielles spécifiques. Différents alliages de tungstène peuvent être utilisés pour atteindre les propriétés désirées, élargissant les possibilités d’application dans plusieurs secteurs.

En tant que fournisseur de premier plan de pièces en alliage de tungstène, Neway peut formuler des poudres selon les besoins des clients afin de répondre à diverses scénarios d’utilisation des pièces.

Grades couramment utilisés d'alliages de tungstène pour le MIM

Neway sélectionne souvent des grades spécifiques d'alliages de tungstène selon les caractéristiques souhaitées du produit final. Par exemple, les alliages W-Ni-Fe sont préférés dans les applications nécessitant un équilibre entre densité et usinabilité. En revanche, les alliages W-Ni-Cu offrent une meilleure conductivité électrique et une meilleure résistance à la corrosion.

Dans la fabrication de pièces personnalisées, comprendre les subtilités de ces grades d’alliages de tungstène permet une sélection précise des matériaux, assurant que les pièces produites répondent aux spécifications et aux normes de performance requises.

Grade | Teneur en cobalt | Densité (g/cm³) | Résistance à la flexion N/mm² | Dureté HRA |

YG3X | 3 | 15,00 | 1300 | 94 |

YG6X | 6 | 14,95 | 1810 | 91,5 |

YG6 | 6 | 14,95 | 1710 | 90,5 |

YG8X | 8 | 14,75 | 2430 | 90 |

YG8 | 8 | 14,75 | 2230 | 89,5 |

YGL10.2 | 10 | 14,60 | 2800 | 91 |

YG11 | 11 | 14,30 | 2200 | 88 |

YG11C | 11 | 14,30 | 2400 | 86,5 |

YG15 | 15 | 14,10 | 2400 | 87 |

YG15C | 15 | 14,10 | 2600 | 84 |

YN10 | 10 % Ni | 14,40 | 2500 | 87 |

YN9 | 9 % Ni | 14,60 | 2450 | 87 |

Applications des pièces MIM en tungstène dans divers secteurs

Buse en carbure de tungstène

La buse en carbure de tungstène présente des propriétés exceptionnelles adaptées à divers secteurs. Avec une haute résistance à l'usure, elle résiste aux conditions abrasives, ce qui la rend idéale pour la pétrochimie, l'exploitation minière, l'électronique, l'emballage et l'industrie alimentaire. Dans le domaine de l'impression 3D et des machines d'injection, cette buse excelle.

Sa remarquable résistance à l'usure garantit une durabilité prolongée, réduisant la nécessité de remplacements fréquents. La résistance à haute température de la buse en carbure de tungstène lui permet de supporter des températures opérationnelles élevées, une caractéristique critique dans les industries aux conditions thermiques exigeantes.

La résistance à la corrosion ajoute une couche supplémentaire de durabilité, la rendant adaptée aux applications exposées à des substances corrosives. De plus, la haute résistance à la pression de la buse assure une performance fiable même sous des conditions de pression difficiles, contribuant à l'efficacité opérationnelle.

Dans le secteur pétrochimique, les propriétés de la buse en carbure de tungstène améliorent la productivité en résistant aux éléments abrasifs présents dans l'environnement de traitement. Sa résistance à l'usure est cruciale dans le traitement des matériaux abrasifs en exploitation minière, contribuant à prolonger la durée de vie de la buse.

Pour l'industrie électronique, où la précision est primordiale, la haute résistance à l'usure et à la corrosion de la buse garantit une performance constante et fiable dans le temps. La résistance à la corrosion devient également essentielle dans l'industrie agroalimentaire, assurant le respect des normes d'hygiène.

Goupilles d’éjection en tungstène à usage spécifique

Les goupilles d’éjection en tungstène à usage spécifique présentent des propriétés distinctives qui les rendent très efficaces dans les applications de moulage. La fonctionnalité de moulage unique garantit l'efficacité, rationalisant le processus de production par une opération de moulage unique. Cela contribue à augmenter la productivité et à réduire les coûts, répondant aux exigences de l'industrie en matière de processus de fabrication optimisés.

Une densité uniforme est essentielle pour garantir des résultats constants et fiables sur le produit moulé. Cette propriété améliore la précision du processus de moulage, contribuant à la production de composants de haute qualité. La résistance à l'abrasion des goupilles d’éjection en tungstène est cruciale, car elle prolonge la durée de vie opérationnelle des goupilles, réduisant le besoin de remplacements et d’entretien fréquents.

La caractéristique de non-déformation de ces goupilles est essentielle pour maintenir la précision dimensionnelle des produits moulés. Cette propriété garantit que les goupilles conservent leur forme et leur intégrité structurelle même dans des conditions de moulage difficiles. Le positionnement précis est une caractéristique remarquable pour réaliser des conceptions de moule précises et complexes. Elle améliore la précision globale du processus de moulage, répondant aux exigences de tolérance serrée dans divers secteurs.

En termes pratiques, les goupilles d’éjection en tungstène contribuent à l'efficacité opérationnelle grâce à une fonctionnalité de moulage unique avec une densité uniforme. La résistance à l'abrasion et les qualités anti-déformation des goupilles améliorent la durabilité, minimisant les temps d'arrêt et les coûts de maintenance. La caractéristique de positionnement précis garantit que les conceptions complexes de moules sont fidèlement reproduites dans les produits finaux, respectant les normes de qualité strictes exigées par les industries dépendant des processus de moulage de précision.

Noyau et sièges de valve en tungstène

Grâce à leurs propriétés exceptionnelles, le noyau et les sièges de valve en tungstène jouent un rôle crucial dans la fabrication chimique et le raffinage du pétrole. Ces composants présentent une résistance remarquable à l'usure, assurant une durabilité prolongée même dans des environnements industriels exigeants. La résistance à l'usure est quantifiée par un niveau de dureté souvent supérieur à 90 HRA, indiquant une forte capacité à résister aux forces abrasives.

De plus, la résistance à l'érosion du noyau et des sièges de valve en tungstène est remarquable. Ces composants maintiennent leur intégrité structurelle et fonctionnelle même soumis à des forces érosives, contribuant à une durée de vie prolongée dans les applications où l'érosion est un défi fréquent.

La résistance à la corrosion est une autre caractéristique importante, cruciale dans les environnements de fabrication chimique et de raffinage pétrolier. La résistance à la corrosion du tungstène garantit la longévité du noyau et des sièges de valve, empêchant leur dégradation au fil du temps. Cette résistance est mesurée par des taux de corrosion souvent inférieurs à 0,01 mm par an.

La forte imperméabilité du noyau et des sièges de valve en tungstène améliore encore leur fonctionnalité. Cette propriété assure un fonctionnement sûr et sans fuite, ce qui est crucial dans les processus où la prévention des fuites de fluide est primordiale. L'imperméabilité se traduit par des taux de perméation minimaux, souvent inférieurs à 10^-9 cc/sec, garantissant la fiabilité de ces composants pour maintenir une étanchéité parfaite.

Buse d’éjection et couloir en tungstène

Les buses d’éjection et couloirs en tungstène présentent des propriétés matérielles exceptionnelles, essentielles à leur application dans divers procédés de fabrication. Les caractéristiques clés incluent une résistance remarquable à l'usure, à l'érosion, à la corrosion et une haute imperméabilité.

En matière de résistance à l'usure, le tungstène se distingue par un niveau de dureté assurant une durabilité prolongée dans des conditions sévères. Cette propriété est particulièrement critique pour les composants tels que les buses d’éjection et les couloirs soumis à des forces abrasives durant leur durée de vie opérationnelle.

De plus, la résistance à l'érosion du tungstène est remarquable, soulignant sa capacité à résister aux effets érosifs causés par des flux de fluides à grande vitesse ou des particules. Cette caractéristique est cruciale pour maintenir l'intégrité structurelle et la longévité des buses d’éjection et couloirs.

La résistance à la corrosion est une autre qualité majeure du tungstène. Il convient parfaitement aux applications exposées à des environnements corrosifs, assurant la durabilité des composants même lors d'expositions prolongées à des substances corrosives.

En outre, la forte imperméabilité du tungstène contribue à son efficacité pour prévenir les fuites ou les écoulements indésirables de matériau. Cette propriété est particulièrement importante pour maintenir la précision et l'efficacité dans les procédés de fabrication où un contrôle exact de la distribution des matériaux est essentiel.

Pour une perspective numérique, la résistance à l'usure du tungstène peut être quantifiée par une valeur d'échelle de dureté Rockwell, mettant en lumière sa robustesse. De plus, ses résistances à l'érosion et à la corrosion peuvent être mesurées en termes de taux spécifiques d'érosion et de corrosion, démontrant sa capacité à résister à ces effets délétères.

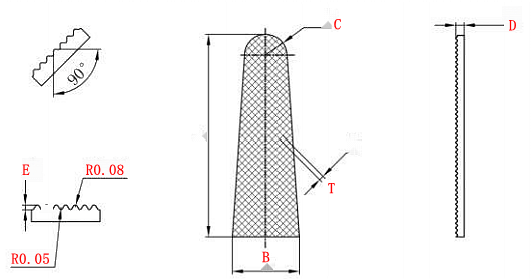

Poin çons pour porte-aiguilles en carbure de tungstène

Les poinçons pour porte-aiguilles en carbure de tungstène présentent des propriétés exceptionnelles grâce à leur fabrication précise par moulage en une seule fois. Voici les principales caractéristiques :

REF. | mm | B | C | T | F | D |

mm | mm | mm | mm | mm | ||

T/21836-02 | 7,50 | 2,90 | 1,30 | 0,40 | 0,15 | 0,50 |

T/21836-01 | 9,00 | 5,30 | 1,30 | 0,40 | 0,15 | 0,60 |

T/21836-08 | 13,00 | 3,60 | 0,75 | 0,50 | 0,20 | 0,50 |

T/21836-06 | 15,00 | 5,10 | 1,75 | 0,40 | 0,15 | 0,65 |

T/21836-12 | 15,00 | 4,80 | 1,20 | 0,40 | 0,15 | 0,70 |

T/21836-05 | 16,00 | 5,20 | 1,40 | 0,50 | 0,20 | 0,70 |

T/21836-10 | 16,00 | 5,20 | 1,40 | 0,40 | 0,15 | 0,70 |

T/21836-03 | 17,00 | 6,50 | 1,75 | 0,50 | 0,20 | 0,60 |

T/21836-07 | 17,00 | 5,60 | 1,75 | 0,40 | 0,15 | 0,65 |

T/21836-06 | 17,00 | 4,50 | 1,20 | 0,50 | 0,20 | 0,70 |

T/21836-04 | 20,00 | 6,00 | 1,75 | 0,50 | 0,20 | 0,70 |

T/21836-11 | 20,00 | 6,00 | 1,75 | 0,40 | 0,15 | 0,70 |

T/21836-13 | 21,50 | 7,00 | 2,40 | 0,50 | 0,20 | 0,70 |

Densité uniforme : Les pointes sont fabriquées de manière homogène tout au long du processus de moulage. Cela garantit une structure homogène, contribuant à la robustesse globale des pointes de porte-aiguilles.

Résistance à l'abrasion : Le carbure de tungstène, reconnu pour sa dureté, confère aux pointes une résistance remarquable à l'abrasion. Cette caractéristique est cruciale pour une utilisation prolongée et efficace, notamment dans les applications impliquant un contact ou un frottement fréquent.

Non déformable : La technique de moulage en une seule fois assure que les pointes de porte-aiguilles conservent leur forme originale et leur intégrité structurelle au fil du temps. Cette propriété est essentielle pour des performances fiables et constantes, évitant les déformations qui pourraient compromettre la fonctionnalité.

Positionnement précis : Les pointes sont conçues pour un positionnement précis, facilitant la manipulation et la manipulation précises des aiguilles. Cela est essentiel dans les environnements médicaux ou de laboratoire où la précision est primordiale.

Ces propriétés font collectivement des pointes de porte-aiguilles en carbure de tungstène un choix supérieur, offrant durabilité, résistance à l'usure et précision dans diverses applications. Si vous disposez de valeurs numériques spécifiques ou d'exigences de tolérance, veuillez les fournir pour une discussion plus détaillée.

Buse atomisante en carbure de tungstène

La buse atomisante en carbure de tungstène présente des propriétés exceptionnelles grâce à sa fabrication précise. Le moulage en un seul processus garantit une densité uniforme, contribuant à la robustesse et à la durabilité du produit. La résistance à l'abrasion inhérente du matériau augmente la durée de vie de la buse, maintenant son efficacité lors d'une utilisation prolongée.

De plus, les dimensions précises de la buse atomisante en carbure de tungstène résultent de techniques de fabrication avancées, garantissant la précision dans sa conception. Cette précision joue un rôle crucial dans l'optimisation des performances de la buse, permettant une atomisation efficace des substances.

Une caractéristique notable est l'angle de pulvérisation spacieux offert par la buse. Cette caractéristique améliore sa polyvalence et son applicabilité dans divers contextes, permettant une couverture adéquate dans différentes applications de pulvérisation. La capacité de la buse à disperser les substances sur un large angle augmente son efficacité et sa productivité dans les processus d'atomisation.

Autres applications des pièces MIM en tungstène

Le moulage par injection métallique (MIM) a trouvé diverses applications dans la fabrication de composants de précision. Explorons quelques exemples spécifiques de pièces MIM en tungstène :

Lame de forme spéciale avec contre-alésage :

La haute densité et les capacités de détails fins du tungstène MIM en font un choix idéal pour la fabrication de lames spéciales complexes avec contre-alésages. La dureté supérieure du matériau garantit la durabilité et la précision dans les applications de coupe.

Cages à parois fines avec trous :

La capacité du tungstène MIM à produire des structures à parois fines avec des motifs complexes convient parfaitement à la fabrication de cages avec trous. Cette application bénéficie de la robustesse et de la résistance à l'usure du tungstène.

Outil de coupe en spirale, rotateur de transport :

Les pièces en tungstène produites par MIM sont bien adaptées à la fabrication d'outils de coupe en spirale haute performance. La dureté du matériau améliore l'efficacité de coupe, et sa durabilité garantit une durée de vie plus longue de l'outil. De plus, le tungstène MIM est adapté aux composants des rotateurs de transport, offrant une fiabilité dans des conditions exigeantes.

Canal chaud de moule d'injection :

La résistance à la chaleur et la précision du tungstène MIM le rendent adapté à la fabrication de canaux chauds dans les moules d'injection. La conductivité thermique élevée du matériau contribue à une distribution efficace de la chaleur, optimisant le moulage.

Tube 5G avec micro-trous :

La capacité du tungstène MIM à atteindre des caractéristiques à l'échelle microscopique le rend adapté à la fabrication de tubes 5G avec micro-trous. La précision dimensionnelle du matériau assure un flux précis et efficace des signaux dans les systèmes de communication avancés.

Buse filetée, bouchon :

La résistance et la durabilité du tungstène MIM sont précieuses pour la production de buses filetées et de bouchons. Ces composants bénéficient de la capacité du tungstène à maintenir leur intégrité structurelle dans des conditions difficiles, assurant une performance fiable.

Dans chaque application, l'utilisation des pièces en tungstène MIM répond au besoin de précision, de durabilité et d'efficacité, démontrant la polyvalence de cette méthode de fabrication pour satisfaire diverses exigences industrielles.

Ce que nous pouvons faire avec le tungstène

Service de moulage par injection métallique

Neway est un fournisseur de premier ordre de services de moulage par injection métallique (MIM) pour vos pièces MIM personnalisées. Nous pouvons fournir des services de moulage par injection pour des matériaux à base de fer, des alliages de tungstène, des alliages de cobalt et d'autres matériaux en carbure.

Service de fabrication de pièces par moulage par compression de poudre (PCM)

Le moulage par compression de poudre (PCM) présente des coûts d'outillage inférieurs à ceux du MIM et constitue la meilleure solution de fabrication pour les pièces personnalisées aux formes plus simples.