Comparaison de la résistance des pièces ABS moulées par injection, en silicone et imprimées en 3D

Introduction

ABS (Acrylonitrile Butadiène Styrène) est l’un des plastiques techniques les plus polyvalents, largement utilisé dans de nombreux secteurs, notamment l’automobile, l’électronique, les biens de consommation et les dispositifs médicaux. Réputé pour sa résistance aux chocs, sa robustesse et sa facilité de mise en œuvre, l’ABS est plébiscité lorsque la durabilité et la performance sont essentielles. Toutefois, la méthode de fabrication des pièces en ABS influence fortement leurs propriétés mécaniques finales, en particulier leur résistance.

Ce billet compare trois méthodes de fabrication courantes pour les pièces en ABS : le moulage par injection, le moulage silicone et l’impression 3D. Comprendre les forces et les limites de chaque méthode vous aidera à choisir le procédé adapté à votre application.

Comprendre l’ABS et ses applications

L’ABS est un polymère thermoplastique combinant trois monomères : l’acrylonitrile, le butadiène et le styrène. Ces composants confèrent à l’ABS ses propriétés distinctives :

L’acrylonitrile apporte une résistance chimique.

Le butadiène confère ténacité et résistance aux chocs.

Le styrène offre rigidité et bel aspect de surface.

Les applications de l’ABS vont des pièces automobiles durables aux boîtiers complexes pour l’électronique grand public. On l’apprécie pour sa résistance et sa robustesse, mais chaque procédé de fabrication influence ces propriétés de manière spécifique. Examinons les méthodes et leur contribution à la résistance finale de la pièce.

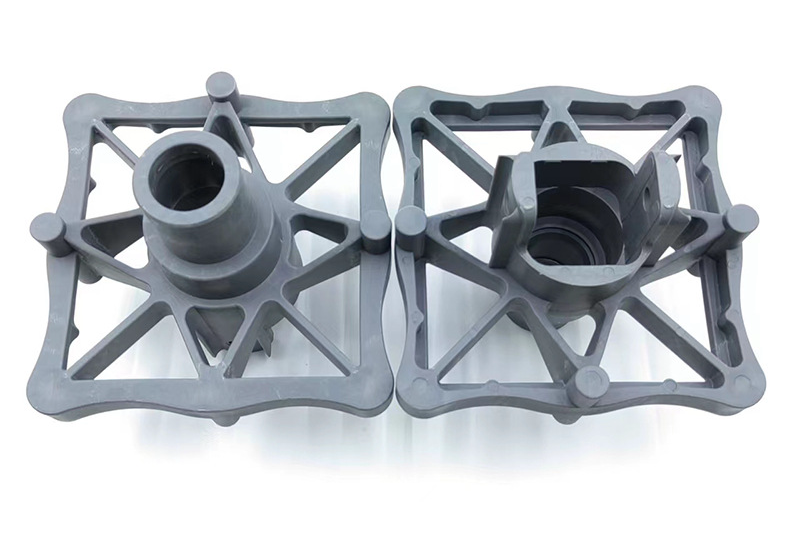

Moulage par injection pour pièces en ABS

Le moulage par injection est une méthode largement utilisée pour fabriquer des pièces en ABS, car elle permet de produire à l’échelle des pièces présentant une haute résistance et une grande durabilité.

Vue d’ensemble du procédé

Le moulage par injection consiste à chauffer la résine ABS jusqu’à fusion, puis à l’injecter sous haute pression dans un moule acier. L’ABS en fusion remplit la cavité et, en refroidissant, prend la forme du moule. La haute pression garantit un compactage élevé de la matière, ce qui donne une pièce à la résistance supérieure, avec un minimum de vides et d’incohérences.

Caractéristiques de résistance

Les pièces ABS issues du moulage par injection atteignent généralement des résistances en traction d’environ 40–48 MPa, les plus élevées des trois méthodes examinées. Le procédé induit une structure moléculaire homogène, d’où une excellente résistance aux chocs et une résistance uniforme. Les pièces moulées par injection sont isotropes, c’est-à-dire résistantes de façon similaire dans toutes les directions.

Avantages et inconvénients

Atouts : haute résistance et durabilité, excellente précision dimensionnelle, bel état de surface et mise à l’échelle pour la grande série.

Limites : coûts initiaux élevés pour la réalisation du moule, délais de mise en route plus longs, moins de flexibilité pour les petites séries ou prototypes.

Compte tenu de ces caractéristiques, le moulage par injection est idéal pour les grandes séries où la constance, la résistance et la durabilité priment.

Pièces ABS réalisées avec des moules silicone

Le moulage silicone, aussi appelé outillage « soft tooling », est une méthode polyvalente souvent utilisée pour le prototypage ou la production de petites séries de pièces de type ABS. Le procédé consiste à créer un moule silicone à partir d’un maître-modèle, puis à couler ou injecter une résine polyuréthane/liquide de coulée aux propriétés proches de l’ABS.

Présentation du moulage silicone

Les moules silicone sont relativement simples à réaliser, rendant ce procédé plus rapide et plus économique que le moulage par injection pour les petites séries. La résine durcit dans le moule, donnant une pièce qui imite de près l’apparence et une partie de la flexibilité de l’ABS.

Caractéristiques de résistance

Bien que les pièces de type ABS issues de moules silicone puissent atteindre 25–40 MPa, elles restent généralement en deçà de la résistance obtenue en injection. Cette moindre résistance s’explique par la nature des résines de coulée, dont la densité et l’intégrité moléculaires ne sont pas celles d’un ABS injecté. De plus, un certain retrait et de petites variations de densité peuvent apparaître et affecter la résistance finale.

Avantages et inconvénients

Atouts : coûts d’outillage plus faibles, délais plus courts, adaptés aux petites séries et prototypes fonctionnels.

Limites : résistance et durabilité inférieures à l’ABS injecté, potentiel de retrait et de variations dimensionnelles.

Le moulage silicone est un excellent choix pour le prototypage et les petites séries, offrant une résistance suffisante pour de nombreuses applications sans supporter les coûts d’une industrialisation complète.

Pièces ABS imprimées en 3D

L’impression 3D, ou fabrication additive, est une méthode rapide et flexible pour créer des pièces ABS, utilisant souvent le FDM (Fused Deposition Modeling). Le FDM construit les pièces couche par couche à partir d’un filament d’ABS, permettant des géométries complexes et un prototypage accéléré.

Vue d’ensemble du procédé d’impression 3D (FDM)

En FDM, un filament d’ABS est chauffé puis extrudé à travers une buse, déposant de fines couches qui fusionnent pour former la pièce. Chaque nouvelle couche s’unit à la précédente. Cependant, cette construction en strates peut conduire à des liaisons inter-couches plus faibles, notamment selon l’axe Z (vertical), rendant les pièces anisotropes, avec une résistance dépendant de l’orientation.

Caractéristiques de résistance des pièces imprimées

Les pièces en ABS atteignent typiquement 25–35 MPa en traction. En raison de la stratification, elles sont plus sensibles à une faiblesse le long des plans de couches. La résistance est maximale dans le plan XY (horizontal) mais plus faible selon l’axe Z, où l’adhésion inter-couches est la moins bonne. Des vides ou micro-lacunes peuvent également apparaître entre les couches, réduisant davantage la résistance.

Avantages et inconvénients

Atouts : prototypage rapide, faible coût de mise en route, réalisation de géométries complexes ou personnalisées, grande flexibilité pour les itérations.

Limites : résistance inférieure à l’injection, stries visibles, durabilité limitée et résistance variable selon l’orientation.

L’impression 3D est idéale pour la validation de conception et les applications faiblement sollicitées, mais elle n’offre pas la résistance nécessaire pour des pièces à fortes charges ou à haute tenue aux chocs.

Analyse comparative de la résistance

Pour une comparaison plus précise, voici un récapitulatif des caractéristiques de résistance de chaque méthode :

Méthode de fabrication | Domaine de résistance en traction | Isotropie | Cas d’usage idéaux |

|---|---|---|---|

Moulage par injection | 40–48 MPa | Élevée (isotrope) | Grande série, applications à haute résistance |

Moulage silicone | 25–40 MPa | Modérée | Petites séries, prototypes fonctionnels |

Impression 3D (FDM) | 25–35 MPa | Faible (anisotrope) | Prototypage, validation de design, géométries complexes |

Chaque méthode possède des atouts qui la rendent adaptée à des cas particuliers :

Moulage par injection : résistance élevée en traction, structure isotrope et bonne tenue aux chocs — idéal pour les pièces sollicitées exigeant durabilité et précision.

Moulage silicone : résistance modérée — convient aux prototypes fonctionnels et petites séries lorsque la durabilité compte mais que les coûts doivent rester maîtrisés.

Impression 3D : bien que la résistance soit la plus faible, elle est adaptée au prototypage et aux conceptions sur mesure, surtout quand la rapidité et la complexité géométrique sont cruciales.

Choisir la bonne méthode de fabrication pour vos pièces en ABS

Le choix du procédé dépend de plusieurs facteurs, notamment les exigences de l’application, le volume, le budget et la complexité du design.

Considérations d’application :

Le moulage par injection est généralement le meilleur choix pour les applications à haute résistance, comme les composants structurels ou automobiles.

Pour le prototypage et les faibles volumes, le moulage silicone offre un bon compromis entre résistance et coût.

Pour les conceptions complexes ou itérations rapides, l’impression 3D permet des ajustements aisés sans coûts initiaux d’outillage.

Volume de projet et budget :

Le moulage par injection convient le mieux à la grande série grâce à sa productivité et ses coûts unitaires faibles une fois le moule amorti.

Le moulage silicone est idéal pour les petites séries ou pour réaliser plusieurs prototypes.

L’impression 3D est la plus économique pour des prototypes unitaires ou des pièces personnalisées, sans outillage coûteux.

Exigences environnementales et réglementaires :

Les standards de durabilité et fiabilité favorisent souvent l’injection, dont les pièces offrent haute résistance et longévité.

Les tests de prototype peuvent être menés en silicone ou en impression 3D avant d’engager une production de grande série par injection.