Welche Arten von Fräsoperationen gibt es: Umfassender Leitfaden

Wie funktioniert CNC-Fräsen?

Kurzer Überblick

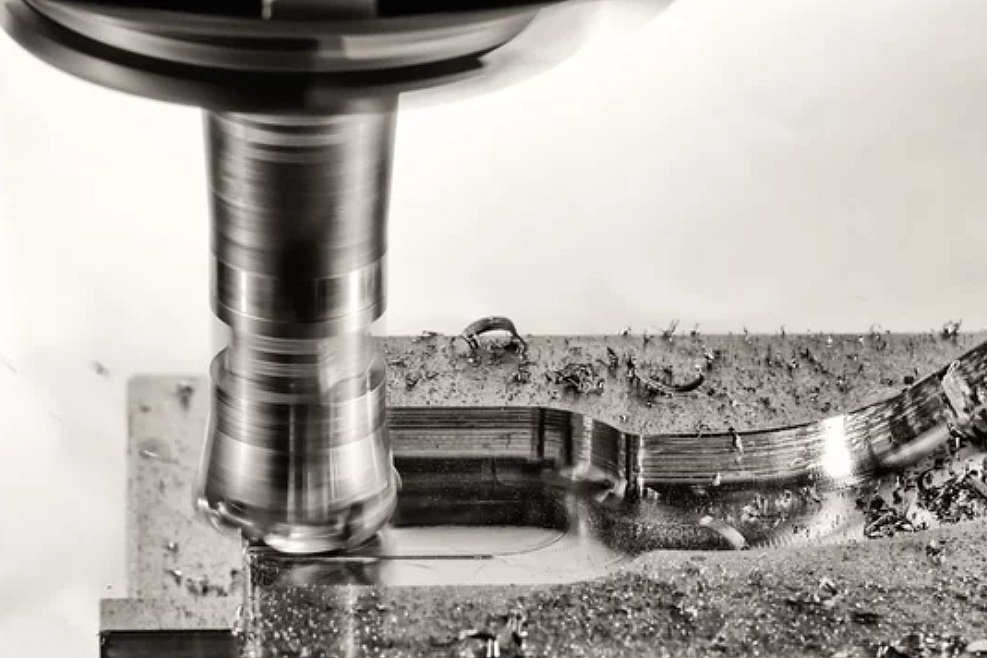

CNC- (Computerized Numerical Control) Fräsen ist ein präzises Fertigungsverfahren, bei dem computergesteuerte rotierende Schneidwerkzeuge Material vom Werkstück abtragen und so die gewünschte Form erzeugen. Das Verfahren ist für seine Genauigkeit, Effizienz und die Fähigkeit bekannt, komplexe Geometrien mit engen Toleranzen herzustellen – ein unverzichtbarer Bestandteil der modernen Fertigung.

Wesentliche Komponenten und Mechanismen

CNC-Maschine: Das zentrale Element des CNC-Fräsens besteht typischerweise aus Gestell, Tisch für das Werkstück und einer Spindel, die die Werkzeuge aufnimmt. Die Maschine arbeitet anhand vorprogrammierter Befehlsfolgen, die aus CAD- (Computer Aided Design) Daten abgeleitet werden.

Schneidwerkzeuge: Unterschiedliche Werkzeuge sind für spezifische Schnitte und Materialien ausgelegt. Zu den Standardwerkzeugen zählen Schaftfräser, Planfräser und Bohrer; die Auswahl richtet sich nach Operation und Werkstoff.

Werkstück: Das Rohmaterial, das zum Endprodukt bearbeitet wird. Gängige Werkstoffe sind Metalle (z. B. Aluminium, Stahl, Titan), Kunststoffe und Keramiken. Das Werkstück wird fest auf dem Maschinentisch gespannt, um Stabilität während der Bearbeitung zu gewährleisten.

Steuerungseinheit: Das „Gehirn“ der CNC-Fräsmaschine. Sie interpretiert CAD-Daten und setzt sie in präzise Bewegungen der Maschinenachsen um. So stellt sie korrekte Werkzeugbahnen und passende Schnittgeschwindigkeiten sicher.

Der Fräsprozess

Konstruktion und Programmierung: Am Anfang steht ein detailliertes CAD-Modell des Bauteils. Dieses wird mit CAM-Software (Computer Aided Manufacturing) in ein CNC-Programm mit Werkzeugwegen, Schnittgeschwindigkeiten und weiteren Parametern überführt.

Rüsten: Das Werkstück wird sicher auf dem Tisch gespannt, geeignete Werkzeuge in die Spindel geladen. Die Maschine wird kalibriert, inkl. Referenzieren der Achsen.

Fräsoperationen: Die CNC-Maschine folgt den programmierten Anweisungen. Die Spindel rotiert das Werkzeug mit hoher Drehzahl, während das Werkstück entlang mehrerer Achsen (typisch X, Y, Z) verfahren wird – so entstehen komplexe Konturen und Formen.

Finish: Nach den Hauptschnitten können Entgraten, Polieren oder Wärmebehandlung folgen, um gewünschte Oberflächen und Eigenschaften zu erzielen.

Vorteile des CNC-Fräsens

Präzision: Toleranzen bis ±0,001 Zoll möglich – ideal für Hochpräzisionsteile.

Vielseitigkeit: Für viele Werkstoffe geeignet; komplexe Geometrien realisierbar.

Effizienz: Automatisierung reduziert Durchlaufzeiten und Lohnkosten.

Wiederholgenauigkeit: Konstante Qualität über Serien hinweg.

Fräsoperationen nach Werkstückgeometrie

Fräsoperationen sind vielfältig und decken unterschiedlichste Geometrien und Anforderungen ab. Wer die Varianten kennt, kann die passende Methode für die jeweilige Anwendung effizient auswählen. Nachfolgend ein erweiterter Leitfaden zu den gängigen Operationen nach Werkstückgeometrie:

Planfräsen (Face Milling)

Beschreibung: Bearbeitung entlang der Oberfläche des Werkstücks zur Erzeugung ebener oder konturierter Flächen. Häufig für das Finishen, präzise Winkel, Nuten und komplexe Geometrien eingesetzt.

Typische Anwendungen: In Luft- und Raumfahrt, Automobil und Formenbau für Bauteile mit ebenen oder konturierten Flächen, z. B. Motorblöcke, Formkavitäten, Strukturbauteile.

Umfangsfräsen (Plain Milling)

Beschreibung: Bearbeitung mit den Umfangsschneiden des Fräsers entlang einer geraden Bahn parallel zur Werkstückoberfläche. Geeignet für Flächen, Schultern, Nuten und Passfedernuten.

Typische Anwendungen: Allgemeine Zerspanung, z. B. Planflächen an Werkstücken, Wellen-Passfedernuten, Schlitze in Halterungen und Gehäusen.

Seitenfräsen (Side Milling)

Beschreibung: Bearbeitung mit der Seite des Fräsers zur Erzeugung einer senkrechten Fläche zur Rotationsachse. Ideal für Seitenflächen, Nuten und Passfedernuten.

Typische Anwendungen: Wenn rechtwinklige Flächen gefordert sind, z. B. Flansche, Nutbearbeitung an Zahnrädern, Passfedernuten in Wellen.

Doppel-Seitenfräsen (Straddle Milling)

Beschreibung: Gleichzeitiges Fräsen zweier paralleler Flächen mit zwei Fräsern. Dient der Erzeugung breiterer Nuten oder Kavitäten als die einzelne Fräserbreite.

Typische Anwendungen: Weit verbreitet in Fertigung, Luft- und Raumfahrt, Automobil für breite Schlitze, Taschen und Nuten, z. B. Ventilkörper, Motorblöcke, Getriebegehäuse.

Mehrfachfräsen (Gang Milling)

Beschreibung: Mehrere Fräser auf einer Welle bearbeiten gleichzeitig verschiedene Flächen. Steigert Effizienz und Produktivität in der Serienfertigung.

Typische Anwendungen: Hochvolumige Produktion, z. B. simultanes Bearbeiten mehrerer Flächen an Motorblöcken, Zylinderköpfen, Getriebeteilen.

Winkelfräsen (Angle Milling)

Beschreibung: Bearbeitung unter einem Winkel zur Werkstückoberfläche – z. B. Fasen, Schrägen, Winkelkonturen.

Typische Anwendungen: Erzeugen von Fasen, Schweißvorbereitungen, Winkelmerkmalen an Haltern, Rahmen, Strukturteilen.

Formfräsen (Form Milling)

Beschreibung: Mit profilierten Sonderfräsern werden komplexe Formen und Konturen erzeugt.

Typische Anwendungen: Unverzichtbar in Luft- und Raumfahrt, Medizintechnik, Werkzeugbau für komplexe Profile wie Turbinenschaufeln, Implantate, Spritzgussformen.

Schaftfräsen (End Milling)

Beschreibung: Bearbeitung mit den Umfangsschneiden des Schaftfräsers zur Erzeugung von Profilen, Konturen und Nuten an Stirnseiten.

Typische Anwendungen: Formen-/Stempelbau und allgemeine Zerspanung, z. B. Taschen, Ausnehmungen und Konturen an Einsätzen, Stempeln, Vorrichtungen.

Sägefräsen (Saw Milling)

Beschreibung: Fräswerkzeuge mit sägeähnlichen Zähnen trennen oder schlitzen das Werkstück – ähnlich Bandsäge/Kreissäge.

Typische Anwendungen: Innere Merkmale wie Schlitze und Passfedernuten an Zahnrädern, Riemenscheiben, Kupplungen sowie Abtrennen von Überschussmaterial.

Zahnradfräsen (Gear Milling)

Beschreibung: Spezielle Operation zur Herstellung von Zahnrädern und verzahnten Komponenten mit dafür ausgelegten Fräsern.

Typische Anwendungen: Automobil, Luft- und Raumfahrt, Energie – Fertigung von Zahnrädern, Verzahnungen für Getriebe, Motoren, Maschinen.

Gewindefräsen (Thread Milling)

Beschreibung: Erzeugt Innen- oder Außengewinde mit speziellen Gewindefräsern; bietet Präzision und Flexibilität gegenüber klassischen Gewindeverfahren.

Typische Anwendungen: Luft- und Raumfahrt, Automobil, Elektronik – präzise Gewinde an Schrauben, Muttern, Einsätzen.

CAM-gestütztes Fräsen (CAM Milling)

Beschreibung: CAM-Software generiert Werkzeugbahnen für komplexe Geometrien und Konturen; ermöglicht effiziente Hochpräzisionsbearbeitung.

Typische Anwendungen: Luft- und Raumfahrt, Medizintechnik, Verteidigung – komplexe Komponenten wie Turbinenschaufeln, Implantate, Strukturbauteile.

Wie wählt man die passenden Fräsoperationen?

Die richtige Operationswahl ist entscheidend für Qualität, Effizienz und Kosten. Wichtige Auswahlkriterien:

Werkstoff des Werkstücks

Überlegungen: Werkstoffe haben unterschiedliche Zerspaneigenschaften. Zähe Materialien wie Titan/Edelstahl benötigen robustere Werkzeuge und geringere Schnittgeschwindigkeiten; Aluminium/Kunststoffe erlauben höhere Geschwindigkeiten bei geringerem Werkzeugverschleiß.

Auswahl: Operation an Material anpassen – etwa Hochgeschwindigkeitsfräsen für Aluminium, Hartmetallwerkzeuge und niedrigere Schnittdaten für harte Metalle.

Werkstückgeometrie

Überlegungen: Form und Größe bestimmen die nötige Operation. Komplexe Geometrien erfordern ggf. Mehrachsbearbeitung oder Sonderwerkzeuge.

Auswahl: Formfräsen für komplexe Profile, Schaftfräsen für detaillierte Konturen, Planfräsen für große Flächen.

Toleranz- und Oberflächenanforderungen

Überlegungen: Hohe Präzision und glatte Oberflächen beeinflussen Operation und Schnittbedingungen.

Auswahl: Finish-Operationen wie Plan- oder Schaftfräsen für enge Toleranzen und feine Oberflächen; Schruppen für schnellen Abtrag bei geringeren Genauigkeitsanforderungen.

Stückzahl

Überlegungen: Seriengröße beeinflusst die Wahl. Hohe Stückzahlen profitieren von maximaler Effizienz und reduzierten Zykluszeiten.

Auswahl: Mehrfach- oder Doppel-Seitenfräsen für hohe Volumina; für Kleinserien oder Prototypen flexible Operationen mit kurzen Rüstzeiten (CNC-Fräsen).

Maschinenfähigkeiten

Überlegungen: Größe, Leistung und Achsanzahl begrenzen die möglichen Operationen.

Auswahl: Operationen an Maschinenkapazität ausrichten – z. B. Mehrachsfräsen bei >3 Achsen. Ausreichende Leistung/Steifigkeit sicherstellen.

Werkzeugverfügbarkeit

Überlegungen: Verfügbarkeit und Kompatibilität der Werkzeuge mit Maschine und Werkstoff sind entscheidend.

Auswahl: Möglichst Standard- und wirtschaftliche Werkzeuge nutzen. Für Spezialoperationen (Zahnrad-, Gewindefräsen) Verfügbarkeit und Kompatibilität prüfen.

Kosten- und Zeiteffizienz

Überlegungen: Wirtschaftliche Fertigung erfordert die Balance aus Kosten und Zeit ohne Qualitätsverlust.

Auswahl:

Werkzeugkosten, Maschinenzeit und Lohnaufwand je Operation bewerten.

Hocheffizienz-Fräsen für Großserien einsetzen, um Zykluszeiten zu minimieren.

Bei Kleinserien Rüst- und Werkzeugkosten priorisiert gering halten.

Sekundäroperationen

Überlegungen: Manche Operationen erfordern Nacharbeit (Entgraten, Polieren, Wärmebehandlung) – das beeinflusst Zeit und Kosten.

Auswahl: Operationen bevorzugen, die Nacharbeit minimieren – etwa Finish-Schnitte mit geforderter Oberflächenqualität.

Branchenspezifische Normen

Überlegungen: Branchen haben teils spezifische Anforderungen, die die Operationswahl bestimmen.

Auswahl: Konformität mit Normen sicherstellen. Beispiel: Luft- und Raumfahrt erfordert hohe Präzision und definierte Oberflächen – ggf. spezifische Operationen notwendig.