CNC-Fräsdienst: Prozesse, Materialien und Anwendungen

Einführung in das CNC-Fräsen

Das CNC-Fräsen ist ein Grundpfeiler der modernen Fertigung: Mit Hilfe der Computerized Numerical Control (CNC) werden digitale Konstruktionen in präzise physische Bauteile überführt. Dabei kommen mehrachsige Fräsmaschinen mit rotierenden Schneidwerkzeugen zum Einsatz, die Material schrittweise vom Werkstück abtragen und es gemäß der in die Maschinensteuerung eingespielten Spezifikationen formen.

Was ist CNC-Fräsen?

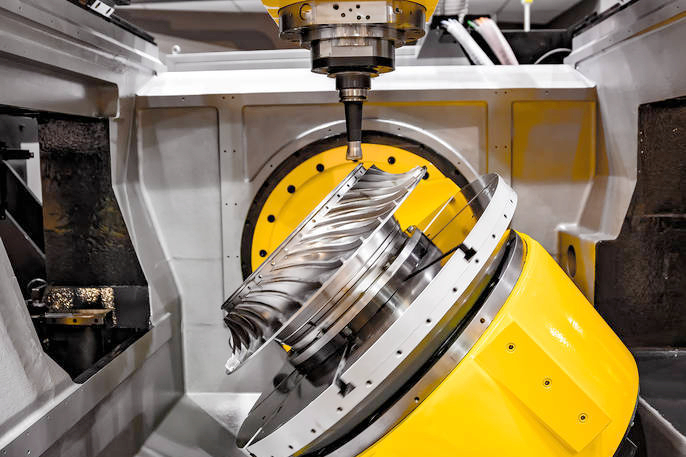

Beim CNC-Fräsen handelt es sich um ein subtraktives Fertigungsverfahren: Die gewünschte Form entsteht durch gezieltes Abtragen von Material aus einem festen Rohteil (Werkstück) mittels rotierender Fräswerkzeuge. Als äußerst vielseitige und leistungsfähige Technologie kann das CNC-Fräsen entlang mehrerer Achsen arbeiten – ein großer Vorteil gegenüber traditionellen Methoden. Dadurch lassen sich komplexe und filigrane Bauteile mit hoher Präzision und exzellenter Oberflächengüte herstellen – essenziell für viele High-Tech-Branchen.

Abgrenzung zu anderen CNC-Verfahren

Im Unterschied zum CNC-Drehen, bei dem das Werkstück gegen ein festes Werkzeug rotiert, bewegt das CNC-Fräsen primär das Werkstück relativ zum Fräser. Fräsmaschinen können auf bis zu fünf Achsen arbeiten und ermöglichen damit eine geometrische Komplexität, die über Verfahren wie das (einachsige) CNC-Drehen hinausgeht. Dieser grundlegende Unterschied prädestiniert das CNC-Fräsen für Projekte mit besonders komplexen Konturen – ideal für Komponenten mit aufwendigen Details und anspruchsvollen Formen.

Der CNC-Fräsprozess

Der CNC-Fräsprozess ist eine hochpräzise, sorgfältig geplante Abfolge von Schritten, in der aus einer Idee ein hochwertiges, maßgenaues Bauteil entsteht. Jede Phase stellt sicher, dass das Endprodukt alle Vorgaben erfüllt. Nachfolgend die einzelnen Schritte im Detail:

1. Konstruktion und CAD-Modell

Der Weg eines CNC-gefrästen Teils beginnt im Design. Ingenieur:innen erstellen in CAD-Software ein detailliertes 3D-Modell mit allen kritischen Abmessungen, Toleranzen, Anforderungen an Oberflächen und Materialangaben. Dieses Modell dient als Blaupause für die Bearbeitung.

2. CAM-Aufbereitung und Rüsten

Das CAD-Modell wird mittels CAM-Software in ein maschinenlesbares Format (G-Code) überführt. Der G-Code enthält präzise Anweisungen, wann, wie und wohin sich die Maschine und ihre Werkzeuge bewegen müssen.

3. Material- und Werkzeugauswahl

Die geeignete Werkstoffwahl richtet sich nach Einsatzbedingungen des Bauteils (z. B. Festigkeit, Temperaturbeständigkeit, Schlagzähigkeit). Parallel dazu werden passende Werkzeuge (Schaftfräser, Bohrer, Gewindewerkzeuge) in Abhängigkeit von Materialhärte, Schnittgeschwindigkeit und gewünschter Oberflächengüte definiert.

4. Fräsbearbeitung

Nach dem Laden des Programms und dem Rüsten wird der Rohling sicher auf dem Maschinentisch fixiert und die Werkzeuge exakt positioniert. Die Maschine führt den G-Code aus: Der Fräser verfährt entlang der programmierten Achsen, trägt Material ab und formt das Werkstück. Häufig sind mehrere Werkzeugwechsel und Zustellstrategien notwendig, um Tiefen, Winkel und Oberflächenqualitäten zu erreichen.

5. Finish-Prozesse

Nach dem Schruppen/Schlichten folgen sekundäre Schritte wie Bohren, Gewindeschneiden oder Entgraten. Oberflächenbehandlungen – etwa Schleifen, Glasperlenstrahlen oder Eloxieren – verbessern Optik sowie Korrosions- bzw. Verschleißschutz.

Der CNC-Fräsprozess vereint modernste Technologie mit Präzisionsfertigung und ermöglicht Bauteile mit komplexen Geometrien und engen Toleranzen. Das steigert die Funktionalität und erweitert die Anwendungsfelder gefräster Komponenten in vielen Industrien.

Werkstoffe für das CNC-Fräsen

Die Materialwahl ist ein Schlüssel für Performance, Haltbarkeit und Eignung des Endprodukts. Im Folgenden die wichtigsten Werkstoffgruppen mit ihren typischen Eigenschaften:

1. Metalle

Aluminium: Leicht und korrosionsbeständig, sehr gut zerspanbar und mit hervorragendem Festigkeits-/Gewichtsverhältnis – ideal für Luft-/Raumfahrt, Automotive und Consumer-Elektronik.

Edelstahl: Hohe Festigkeit und exzellente Korrosionsbeständigkeit; verbreitet in Medizintechnik und Lebensmittelverarbeitung. Beständig in rauen Umgebungen und über große Temperaturbereiche.

Titan: Sehr fest, leicht und korrosionsbeständig, temperaturstabil und biokompatibel – bevorzugt in Luft-/Raumfahrt und Medizintechnik.

Messing: Einfach zu zerspanen und von Natur aus korrosionsbeständig; häufig für Armaturen, elektrische Komponenten und Zierbauteile. Der geringe Reibkoeffizient eignet sich u. a. für Zahnräder und Beschläge.

2. Kunststoffe

ABS: Ein gängiger Thermoplast mit hoher Schlagzähigkeit – verbreitet in Automotive-Komponenten, Consumer-Produkten und Gehäusen.

Polycarbonat: Sehr fest, schlagzäh und transparent – ideal für Schutzkomponenten, Kfz-Leuchten und verschiedene medizinische Anwendungen.

PEEK: Hohe Temperaturbeständigkeit, Festigkeit und Chemikalienresistenz – oft in Luft-/Raumfahrt, Automotive und Implantattechnik.

3. Verbundwerkstoffe

Kohlefaserverstärkte Kunststoffe (CFRP): Überragendes Steifigkeits-/Gewichtsverhältnis; Einsatz u. a. in Luft-/Raumfahrt, Automotive, Rennsport und Sportgeräten, wenn Gewicht entscheidend ist.

Materialauswahl – die Kriterien

Berücksichtigt werden u. a.:

Mechanische Eigenschaften: Zugfestigkeit, Elastizität, Härte.

Physikalische Eigenschaften: Thermische Stabilität, elektrische Leitfähigkeit.

Chemische Beständigkeit: Für Medien- oder Witterungsbelastung.

Zerspanbarkeit: Einfluss auf Werkzeugverschleiß und Bearbeitungszeit.

Das Wissen um diese Eigenschaften erlaubt es, den Fräsprozess optimal auf Anwendung und Anforderungen abzustimmen – für maximale Performance und Lebensdauer.

Vorteile des CNC-Fräsens

Das CNC-Fräsen überzeugt durch Präzision, Vielseitigkeit und Effizienz. Die wichtigsten Pluspunkte:

1. Präzision und Wiederholbarkeit

Moderne CNC-Fräsen erreichen Toleranzen bis ±0,001 Zoll (oder feiner, abhängig von Maschine und Material). In Branchen wie Luft-/Raumfahrt oder Medizintechnik ist diese Genauigkeit entscheidend.

2. Komplexe Geometrien

Mehrere Achsen (typisch X/Y/Z, häufig erweitert) ermöglichen komplexe Formen und Merkmale, die manuell kaum realisierbar sind – inklusive filigraner Details, tiefer Bohrungen und anspruchsvoller Konturen.

3. Effizienz und Geschwindigkeit

Nach dem Rüsten produziert die Maschine schnell und weitgehend autonom. Das reduziert Durchlaufzeiten und steigert die Produktivität – besonders in Serien – bei zugleich geringeren Lohnkosten.

4. Flexibilität in der Fertigung

Designänderungen lassen sich oft softwareseitig abbilden – ohne großen Hardware-Umbau. Das ist gerade in der Prototypenentwicklung ein großer Vorteil.

5. Weniger Materialverlust

Als subtraktives Verfahren mit optimierten Werkzeugwegen entfernt das CNC-Fräsen nur das notwendige Material – Abfall und Kosten sinken.

6. Mehr Sicherheit

Durch den automatisierten Betrieb ist der direkte Kontakt mit Werkzeugen reduziert – das senkt das Unfallrisiko gegenüber manuellen Verfahren.

Anwendungsfelder des CNC-Fräsens

Dank Vielseitigkeit und Präzision ist CNC-Fräsen in vielen Industrien unverzichtbar. Einige primäre Einsatzbereiche:

1. Luft-/Raumfahrt

Teile mit höchsten Anforderungen an Genauigkeit und Zuverlässigkeit – z. B. Halterungen, Paneele, Strukturbauteile – aus leichten, robusten Werkstoffen wie Titan oder Luftfahrt-Aluminium.

2. Automotive

Komplexe Motor- und Getriebekomponenten sowie kundenspezifische Lösungen in hohen Stückzahlen und konstanter Qualität – für Performance und Sicherheit.

3. Medizintechnik

Chirurgische Instrumente, Implantate und Orthesen – häufig aus Edelstahl oder Titan – erfüllen strengste Normen zu Sterilität und Biokompatibilität.

4. Elektronik

Gehäuse, Kühlkörper und Strukturteile mit präzisen Maßen und passenden thermischen Eigenschaften zum Schutz sensibler Elektronik.

5. Allgemeiner Maschinenbau

Vorrichtungen, Lehren und Maschinenelemente – dank Material- und Geometrievielfalt die erste Wahl für kundenspezifische Bauteile und Prozessoptimierung.

6. Prototyping & F&E

Schnelle, präzise Prototypen unterstützen kurze Entwicklungszyklen, funktionale Tests und die zügige Skalierung in die Serie.

Die Bandbreite verdeutlicht die Anpassungsfähigkeit des CNC-Fräsens an diverse Materialien und Designs – ein Fundament klassischer wie moderner Fertigung.

Innovation und Zukunftstrends im CNC-Fräsen

Als Kerntechnologie entwickelt sich das CNC-Fräsen kontinuierlich weiter. Wichtige Neuerungen und Ausblicke:

Aktuelle Entwicklungen

Automation & Robotik: Automatisches Be-/Entladen steigert Präzision, senkt Personalaufwand und ermöglicht mannarme Schichten.

High-Speed-Machining: Höhere Spindeldrehzahlen, Vorschübe und optimierte Werkzeugpfade erhöhen Zeitspanvolumen und Oberflächengüte bei kürzeren Taktzeiten.

Adaptive Regelung: Sensorikgestützte Anpassungen in Echtzeit verbessern Werkzeugstandzeit, vermeiden Ausfälle und sichern konstante Qualität.

Fazit

CNC-Fräsen ist aus der modernen Fertigung nicht wegzudenken: höchste Präzision, Flexibilität und Effizienz. Wir haben Prozesse, Materialvielfalt, Anwendungen sowie Vorteile und Trends beleuchtet. Ob Luft-/Raumfahrt, Automotive, Medizintechnik oder Elektronik – CNC-Fräsen liefert die komplexen, genauen Komponenten, die diese Branchen benötigen, und bleibt treibende Kraft für Produktivität, Qualität und Nachhaltigkeit.

Wer Serienfertigung oder kundenspezifische Lösungen vorantreibt, sichert mit gezieltem Einsatz des CNC-Fräsens seine Wettbewerbsfähigkeit – heute und morgen.

Starten Sie Ihr Projekt

Möchten Sie Ihre Fertigung mit präzisen, effizienten CNC-Fräslösungen verbessern? Kontaktieren Sie Neway, um zu erfahren, wie unsere State-of-the-Art-Frästechnologien Ihre Anforderungen erfüllen. Unser Expertenteam unterstützt Sie bei der Integration modernster CNC-Technik – für Bauteile auf höchstem Niveau. Besuchen Sie unsere Website oder sprechen Sie uns direkt an, um Ihr Projekt zu besprechen und Ihre Ziele zu erreichen.

Mit der CNC-Fräskompetenz von Neway werden Projekte nicht nur umgesetzt, sondern mit höchster Präzision und Effizienz realisiert – exakt abgestimmt auf die Anforderungen Ihrer Branche.