Was ist CNC-Drehen? Prozess, Vorteile und Anwendungen

Einführung in das CNC-Drehen

In der sich stetig weiterentwickelnden Fertigungswelt sind Präzision und Effizienz entscheidend. Die Computerized Numerical Control (CNC)-Technologie steht an der Spitze dieser industriellen Revolution und verwandelt Rohmaterialien mit beispielloser Genauigkeit in Fertigteile. Unter den verschiedenen CNC-Verfahren ist das CNC-Drehen ein Schlüsselprozess, der in zahlreichen Branchen eingesetzt wird. Diese Technik ist bekannt für die Fähigkeit, komplexe Teile mit hervorragenden Oberflächen und präzisen Abmessungen herzustellen.

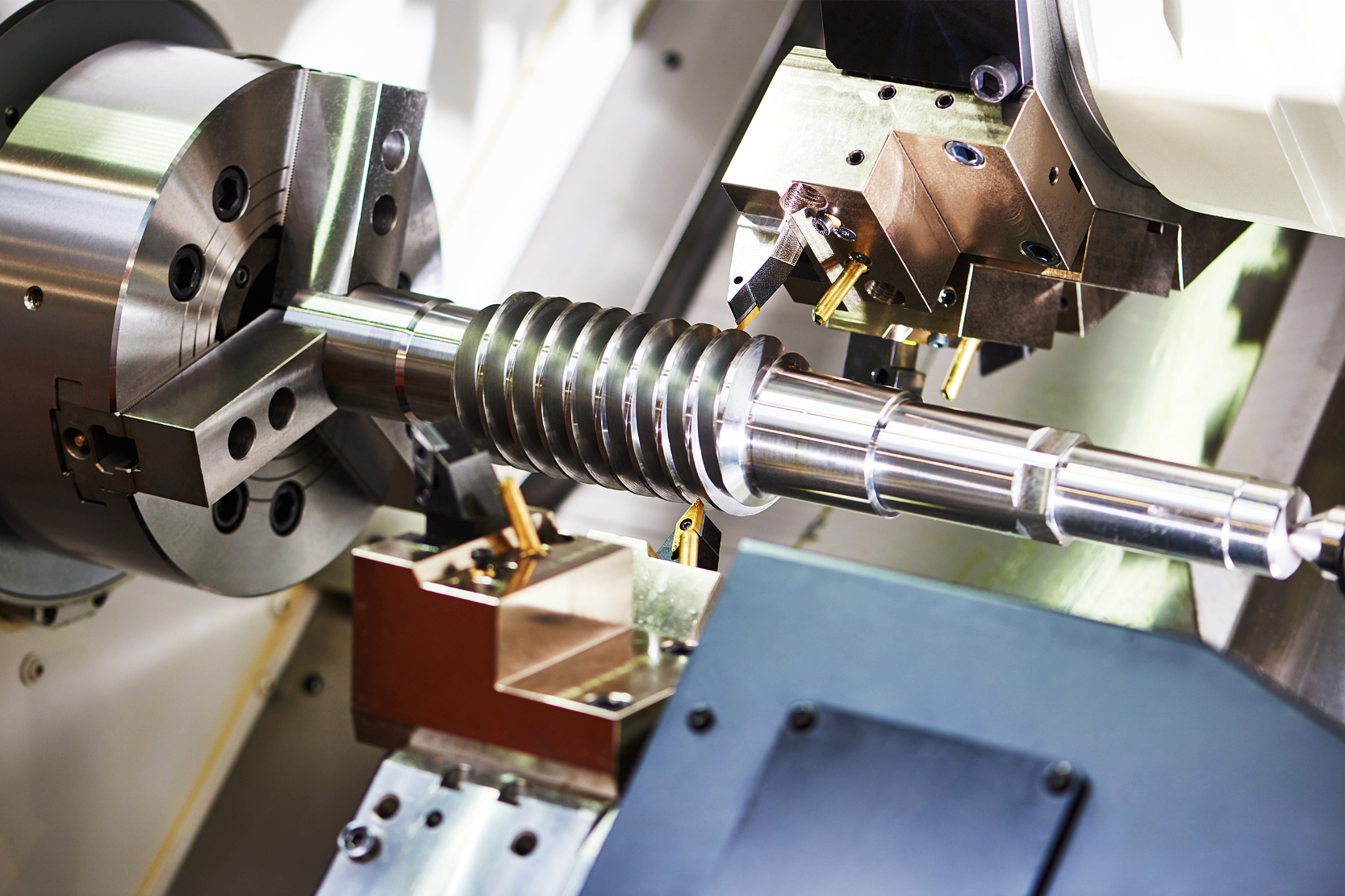

CNC-Drehmaschinen, häufig auch Drehmaschinen genannt, nutzen ein linear geführtes Schneidwerkzeug, während sich das Werkstück dreht. So entstehen detaillierte Außen- und Innengeometrien an zylindrischen Komponenten. Der Prozess ist grundlegend für Bauteile, die hohe Präzision und Wiederholgenauigkeit erfordern, und damit unverzichtbar in der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik.

CNC-Drehen verstehen

Was ist CNC-Drehen?

Beim CNC-Drehen werden Materialstäbe in einem Spannfutter rotiert, während ein Werkzeug an das Werkstück zugestellt wird, um Material abzutragen und die gewünschte Form zu erzeugen. Die Drehmaschine kann hochpräzise fertigen, indem sie das Werkstück dreht und gleichzeitig mit einem Schneidwerkzeug die Kontur formt. Das Verfahren ermöglicht zahlreiche Bearbeitungen – z. B. Schruppen, Schlichten, Rändeln, Bohren und Umformen – und liefert äußerst genaue zylindrische Komponenten.

Vergleich mit CNC-Fräsen

Obwohl CNC-Drehen und CNC-Fräsen zu den gängigsten CNC-Verfahren zählen, unterscheiden sie sich deutlich. Beim CNC-Fräsen bleibt das Werkstück fixiert, während rotierende Werkzeuge Material abtragen. Beim CNC-Drehen rotiert hingegen das Werkstück, während das Werkzeug ortsfest zugestellt wird. Dieser grundsätzliche Unterschied macht das CNC-Drehen ideal für symmetrische, runde oder rohrförmige Bauteile aus Kunststoffen oder Metallen.

CNC-Drehmaschinen werden besonders geschätzt, weil sie große Stückzahlen mit sehr engen Toleranzen herstellen können. Typischerweise lassen sich Maßgenauigkeiten von ±0,005 Zoll (±0,127 mm) erreichen – essenziell für Hochpräzisionsanwendungen. Für runde bzw. zylindrische Teile sind Rüstzeiten und Kosten beim Drehen gegenüber dem Fräsen häufig geringer.

Der CNC-Drehprozess

Der CNC-Drehprozess ist eine präzise abgestimmte Abfolge von Schritten, die Rohmaterial effizient in ein Fertigteil überführt. Die einzelnen Phasen im Überblick:

1. Konstruktion und CAD-Modell

Noch vor der Fertigung beginnt alles digital: Konstrukteur:innen erstellen in CAD-Software das Bauteil mit allen Spezifikationen, Maßen und Geometrien. Die CAD-Datei dient als Blaupause für die spätere Bearbeitung.

2. Werkstoff- und Werkzeugauswahl

Die Materialwahl richtet sich nach den Anforderungen – z. B. Festigkeit, Zähigkeit, Korrosions- und Temperaturbeständigkeit. Häufig eingesetzt: Aluminium, Stahl, Messing sowie Kunststoffe wie Nylon oder Acryl. Ebenso wichtig ist die Auswahl geeigneter Werkzeuge (Drehmeißel, Bohrer, Schlichtwerkzeuge) für eine effiziente Zerspanung.

3. Einrichtung der CNC-Maschine

Das CAD-Modell wird in ein maschinenlesbares Format überführt und in die Steuerung geladen. Anschließend wird das Rohteil sicher im Spannfutter fixiert; Werkzeuge werden ausgerichtet und kalibriert. Sorgfalt beim Rüsten ist Grundvoraussetzung für hohe Präzision.

4. Die eigentliche Drehbearbeitung

Die Drehmaschine rotiert das Werkstück mit hoher Drehzahl; das stationäre Werkzeug verfährt entlang der Achsen und entfernt Material gemäß CAD-Vorgaben. Kühlmittel reduziert Wärme und Reibung und schützt so Maßhaltigkeit und Oberflächengüte.

5. Nachbearbeitung

Nach dem Drehen folgen je nach Zieloberfläche und Maßanforderung Schritte wie Entgraten, Polieren und Maßkontrolle. CNC-Drehteile erreichen typischerweise ±0,005 Zoll (±0,127 mm) – für eine präzise, reproduzierbare Serie.

6. Qualitätssicherung und Prüfung

Qualität ist integraler Bestandteil: Mit Messschiebern, Mikrometern und Koordinatenmessmaschinen (CMM) werden Maße und Toleranzen verifiziert. So ist gewährleistet, dass jedes Teil den Spezifikationen und der vorgesehenen Funktion entspricht.

Anwendungsfelder des CNC-Drehens

Das CNC-Drehen ist ein vielseitiger Fertigungsprozess für hochpräzise Komponenten in vielen Branchen. Seine Stärke, komplexe Geometrien effizient mit Premium-Oberflächen herzustellen, macht es unverzichtbar. Einige zentrale Anwendungen:

1. Luft- und Raumfahrt

Fertigung kritischer Bauteile wie Buchsen, Befestiger und Verteilerblöcke. Häufig kommen Werkstoffe zum Einsatz, die extremen Temperaturen und Drücken standhalten. Die Präzision des CNC-Drehens gewährleistet Zuverlässigkeit und die Einhaltung strenger Luftfahrtstandards.

2. Automobilindustrie

Hochfeste, präzise Teile wie Achsen, Wellen und Getriebekomponenten entstehen wirtschaftlich in hohen Stückzahlen und konstanter Qualität – entscheidend für Langlebigkeit und Performance.

3. Medizintechnik

Herstellung chirurgischer Instrumente, Implantate und Komponenten – z. B. orthopädische Gelenke oder Dentalteile. Biokompatible Werkstoffe und enge Toleranzen prädestinieren das Drehen für diese anspruchsvollen Anwendungen.

4. Unterhaltungselektronik

Präzisionskomponenten wie Stecker, Gehäuse und Bedienelemente mit hoher Maß- und Oberflächenqualität für Funktion und Design – auch in großen Serien.

5. Individualisierung

Ob Kleinserie oder größere Lose: CNC-Drehprozesse lassen sich flexibel auf spezifische Anforderungen anpassen und ermöglichen maßgeschneiderte Lösungen.

Die Einsatzvielfalt des CNC-Drehens prägt nahezu alle Bereiche der modernen Fertigung. Seine Integration in Produktionslinien steht für Flexibilität, Präzision und Effizienz – ein Treiber für Innovation, Zuverlässigkeit und Produktleistung.

Typische Werkstoffe für das CNC-Drehen

Die Materialwahl ist zentral und richtet sich nach Anforderungen wie Festigkeit, Wärmebeständigkeit, elektrischer Leitfähigkeit und Kosten. Ein Überblick über gängige Werkstoffe:

1. Metalle

Aluminium: Leicht und korrosionsbeständig, ideal für Luft-/Raumfahrt und Automotive dank gutem Festigkeits-/Gewichtsverhältnis. Sehr gut zerspanbar – kurze Laufzeiten, geringere Kosten.

Edelstahl: Hohe Festigkeit sowie Korrosions- und Wärmebeständigkeit; häufig in Medizintechnik und Lebensmitteltechnik. Schwerer zu zerspanen als Aluminium, dafür äußerst langlebig.

Messing: Niedrige Reibung, funkenarm – geeignet, wenn Leitfähigkeit und Korrosionsschutz gefragt sind (z. B. Zahnräder, Ventile, Fittings).

Titan: Sehr fest und leicht; verbreitet in Luft-/Raumfahrt und Implantaten. Anspruchsvoll in der Zerspanung, bietet jedoch Top-Performance in rauen Umgebungen.

2. Kunststoffe

Nylon: Verschleißfest und robust; ideal für Zahnräder, Lager und Vorrichtungen. Kostengünstiger als Metalle, gute Isoliereigenschaften.

Acetal (POM/Delrin): Hohe Steifigkeit, geringe Reibung, sehr maßstabil – geeignet für präzise Mechanikteile.

PTFE (Teflon): Ausgezeichnete Temperaturbeständigkeit und sehr geringe Reibung – z. B. für Dichtungen und Isolatoren.

3. Verbundwerkstoffe

Kohlefaserverstärkte Polymere: Hervorragendes Festigkeits-/Gewichtsverhältnis; Einsatz in Luft-/Raumfahrt, Automotive und Sport. Anspruchsvoll zu bearbeiten, aber unschlagbar, wenn Gewicht entscheidend ist.

Die richtige Materialwahl

Das Material beeinflusst Bearbeitung, Performance und Lebensdauer. Zu berücksichtigen sind u. a.:

Mechanik: Zugfestigkeit, Härte, Schlagzähigkeit.

Thermik: Relevant für Hochtemperaturanwendungen.

Kosten: Besonders bei Großserien wichtig.

Zerspanbarkeit: Einfluss auf Laufzeit und Fertigungskosten.

Die Werkstoffvielfalt macht das CNC-Drehen für viele Branchen und Anwendungen attraktiv. Wer die Eigenschaften versteht, kann Performance, Kosten und Fertigbarkeit optimal ausbalancieren.

Innovation und Trends im CNC-Drehen

Aktuelle Entwicklungen

Moderne Hochgeschwindigkeits-Drehzentren mit erweiterten Werkzeugen und Mehrachs-Funktionalität reduzieren Aufspannungen und Zykluszeiten – bei höherer Präzision.

Automatisierung durch Robotik-Be-/Entladen senkt Prozesskosten; CAM-Software wird intuitiver und optimiert Bearbeitungsstrategien zunehmend effizienter.

Zukunftstrends

KI und IoT werden stärker integriert: Adaptive Algorithmen prognostizieren Ausfälle, optimieren Werkzeugwege und verbessern die Qualitätssicherung.

IoT-Vernetzung ermöglicht Echtzeit-Monitoring und Datenerfassung – Basis für Performance-Analysen, Predictive Maintenance und Effizienzsteigerungen.

Nachhaltigkeit gewinnt an Bedeutung: weniger Abfall, geringerer Energieverbrauch, recyclinggerechte Prozesse und Materialien.

Potenzielle Auswirkungen

Höhere Kapazitäten bei weniger Fehlern und Abfall – das senkt Kosten und steigert die Produktqualität. Mit zunehmender „Intelligenz“ der Maschinen wandelt sich das Berufsbild der Fachkräfte hin zu IT- und Datenkompetenzen.

Fazit

CNC-Drehen ist ein Grundpfeiler moderner Fertigung – präzise, effizient, vielseitig. Dieser Überblick zeigte Prozess, Vorteile, Anwendungen und Werkstoffe. Mit weiterer Automatisierung und Datenintegration bleibt das CNC-Drehen eine Schlüsseltechnologie, die Innovationen in vielen Branchen vorantreibt.

Ob Luft- und Raumfahrt, Automotive, Medizintechnik oder andere Bereiche mit hohen Qualitäts- und Präzisionsanforderungen – CNC-Drehen liefert zuverlässige Lösungen und wird sich kontinuierlich weiterentwickeln.

Was wir in der CNC-Fertigung für Sie tun

Sie möchten wissen, wie CNC-Drehen Ihre Fertigung voranbringt? Sprechen Sie mit den Expert:innen von Neway. Wir liefern hochwertige, präzise CNC-Drehteile – exakt nach Ihren Spezifikationen. Besuchen Sie unsere Website und starten Sie Ihr nächstes Projekt!