Welche MIM-Wolframlegierungen und Anwendungen sind üblich?

Wolfram-Metall-Spritzguss (MIM) ist ein ausgefeilter Prozess im Bereich der Fertigung kundenspezifischer Teile, insbesondere im Bereich der Pulvermetallurgie. Diese Methode kombiniert die Vorteile der Pulvermetalltechnologie mit der Flexibilität des Spritzgießens und produziert komplexe und hochdichte Wolframkomponenten.

Prozess-Highlights:

Pulveraufbereitung: Der Prozess beginnt mit feinem Wolfram-Pulver, sorgfältig ausgewählt nach Qualität und Partikelgrößenverteilung. Das Pulver wird mit einem Bindemittel gemischt, um ein Rohmaterial zu bilden, das während des Einspritzens optimale Fließeigenschaften gewährleistet.

Spritzgießen: Das vorbereitete Rohmaterial wird unter hohem Druck in eine Formkammer eingespritzt. Die Form ist komplex gestaltet, um die gewünschte Form des finalen Wolframteils präzise nachzubilden. Dieser Schritt ermöglicht die Herstellung komplexer Geometrien mit außergewöhnlicher Präzision.

Entbindern: Nach dem Spritzgießen wird das geformte Grünteil entbindert, um das Bindemittel aus der Matrix zu entfernen. Dieser Schritt ist entscheidend, um die gewünschte Dichte und Festigkeit im fertigen Wolframkomponent zu erreichen.

Sintern: Das entbinderte Teil wird bei hohen Temperaturen gesintert, wodurch die Wolfram-Pulverpartikel verschmelzen. Dies führt zu einem dichten und robusten Wolframteil mit Eigenschaften, die denen konventionell bearbeiteter Komponenten nahekommen.

Vorteile von Wolfram-MIM:

Komplexe Geometrien: Wolfram-MIM ermöglicht die Herstellung komplexer Formen und detaillierter Merkmale, die mit traditionellen Fertigungsmethoden schwer oder unmöglich herzustellen sind.

Kosteneffiziente Produktion: Die durch MIM erreichte hohe Präzision reduziert den Bedarf an umfangreicher Nachbearbeitung und trägt so zur Kosteneffizienz bei der Großserienproduktion bei.

Materialeffizienz: Der MIM-Prozess minimiert Materialabfall und stellt sicher, dass ein erheblicher Anteil des Wolfram-Pulvers im Endteil verwendet wird.

Konstante Qualität: Wolfram-MIM liefert konsistente und zuverlässige Ergebnisse, die strenge Toleranzen und Leistungsanforderungen erfüllen.

Anwendungen in der Industrie:

Wolfram-MIM findet Anwendungen in verschiedenen Branchen, darunter Luft- und Raumfahrt, Elektronik und Medizin. Beispiele sind komplexe Luftfahrtkomponenten, Strahlenschutz von medizinischen Geräten und Präzisionsteile für elektronische Verbinder.

Bedeutung von Wolframlegierungen im MIM-Prozess

Wolframlegierungen sind aufgrund ihrer außergewöhnlichen Eigenschaften im Metall-Spritzgießen (MIM) von großer Bedeutung, da sie zur Herstellung hochwertiger kundenspezifischer Teile beitragen. Hier eine kurze Übersicht:

1. Dichte und Gewicht: Wolframlegierungen, bekannt für ihre hohe Dichte, spielen eine entscheidende Rolle in Anwendungen, bei denen das Gewicht kritisch ist. Mit einer Dichte, die der von reinem Wolfram nahekommt, sind diese Legierungen ideal für die Herstellung von Teilen mit einem massiven Gefühl.

2. Präzision und Toleranz: Im MIM ist Präzision von größter Bedeutung. Dank ihrer ausgezeichneten Bearbeitbarkeit und feinen Partikelgröße ermöglichen Wolframlegierungen komplexe Designs und enge Toleranzen. So wird die Herstellung hochgenauer Komponenten gewährleistet, die strenge Spezifikationen erfüllen.

3. Verschleißfestigkeit: Die außergewöhnliche Härte und Verschleißfestigkeit von Wolframlegierungen machen sie zur ausgezeichneten Wahl für Teile, die abrasiven Bedingungen ausgesetzt sind. Komponenten, die mittels MIM mit Wolframlegierungen hergestellt werden, zeigen eine verlängerte Haltbarkeit und reduzierten Verschleiß im Laufe der Zeit.

4. Thermische Eigenschaften: MIM-Prozesse beinhalten oft die Exposition gegenüber hohen Temperaturen. Mit ihrem hohen Schmelzpunkt und ihrer Wärmeleitfähigkeit tragen Wolframlegierungen zur Herstellung von Teilen bei, die extremen thermischen Bedingungen standhalten können.

5. Strahlenschutz: Wolframlegierungen finden Anwendung in Branchen, in denen Strahlenschutz entscheidend ist. Im MIM schaffen diese Legierungen Komponenten, die effektiv Strahlung absorbieren und blockieren, was die Sicherheit von Geräten und Personal gewährleistet.

Beispiel: Betrachten Sie ein mittels MIM hergestelltes Wolframlegierungsteil für 3D-Düsen. Mit einer Dichte von 17,6 g/cm³, einer Präzision von ±0,005 mm und einer Verschleißfestigkeit, die 500.000 Zyklen standhält, gewährleistet das Teil optimale Leistung unter anspruchsvollen Bedingungen.

Verständnis der MIM Wolframlegierungen

Chemische Zusammensetzung von Wolfram

Element | Wolfram (W) | Nickel (Ni) | Kupfer (Cu) | Eisen (Fe) | Kobalt (Co) |

89,5-93,5% | 5,5-7,5% | - | 1,0-2,5% | - | |

90,0-92,5% | 4,5-6,0% | 1,0-3,0% | - | - | |

90,0-92,0% | - | 8,0-10,0% | - | - | |

85,0-89,0% | 5,0-7,0% | - | - | 5,0-8,0% | |

85,0-90,0% | - | - | 10,0-15,0% | - |

Physikalische und mechanische Eigenschaften

Material | Zustand | Zugfestigkeit (MPa) | Streckgrenze (MPa) | Kerbschlagarbeit (J) | Härte (HRC) | Elastizitätsmodul (GPa) | Poissonzahl | Dehnung (%) | Dichte (g/cm³) |

|---|---|---|---|---|---|---|---|---|---|

MIM W-Ni-Fe | Gesintert | 800 | 600 | 25 | 30 | 320 | 0,28 | 5 | 17,0 |

MIM W-Ni-Cu | Gesintert | 850 | 650 | 30 | 35 | 300 | 0,26 | 6 | 16,5 |

MIM W-Cu | Gesintert | 900 | 700 | 35 | 40 | 340 | 0,25 | 7 | 16,0 |

MIM W-Ni-Co | Gesintert | 820 | 620 | 28 | 32 | 330 | 0,27 | 5,5 | 17,5 |

MIM W-Fe | Gesintert | 780 | 590 | 24 | 29 | 310 | 0,29 | 4,5 | 17,2 |

Vorteile der Verwendung von MIM bei der Wolframteil-Produktion

MIM unterstützt eine Vielzahl von Materialien und Legierungszusammensetzungen. Diese Vielseitigkeit ermöglicht die Anpassung von Wolframteilen an spezifische industrielle Anforderungen. Unterschiedliche Wolframlegierungen können verwendet werden, um gewünschte Eigenschaften zu erzielen und erweitern die Anwendungsmöglichkeiten über verschiedene Branchen hinweg. Metall-Spritzgießen (MIM) bietet deutliche Vorteile bei der Herstellung von Wolframteilen und ist daher eine bevorzugte Methode in verschiedenen Industrien. Hier die wichtigsten Vorteile:

Präzision und Komplexität:

Metall-Spritzgießen (MIM) verwendet feines Wolfram-Pulver, das mit einem Bindematerial gemischt wird. Diese Mischung ermöglicht die Herstellung komplexer und filigraner Formen mit hoher Präzision. Toleranzen von ±0,1 % oder sogar besser können erreicht werden, um die strengen Anforderungen von Branchen wie Elektronik und Luftfahrt zu erfüllen.

Der Wolframlegierungs-MIM-Prozess verbindet die Präzision und strukturelle Komplexität des Kunststoffspritzgießens mit den Eigenschaften von Wolframlegierungen wie hoher Temperaturbeständigkeit, hoher Verschleißfestigkeit, Härte und hoher elektrischer Leitfähigkeit. So können Hochleistungs- und komplexe Teile hergestellt werden, die den Anforderungen verschiedener Industrien gerecht werden.

Materialausnutzung:

Der MIM-Prozess optimiert die Nutzung von Wolfram, einem Material mit hoher Dichte und hohem Kostenfaktor. Die Fähigkeit zur Herstellung von nahezu Endformteilen reduziert Materialabfall erheblich, was MIM zu einer nachhaltigen und kosteneffizienten Wahl für die Wolframteil-Produktion macht.

Wolframlegierungen sind relativ teuer, aber der MIM-Prozess kann eine Materialausnutzungsrate von bis zu 98 % erreichen. Dies verschafft ihm einen bedeutenden Vorteil bei der Massenproduktion komplexer Teile.

Hohe Dichte und Festigkeit:

Durch MIM hergestellte Wolframteile weisen bemerkenswerte Dichte und Festigkeit auf. Mit einer Dichte von etwa 18,5 g/cm³ bieten Wolframkomponenten herausragende Leistung in Anwendungen, die robuste und langlebige Materialien erfordern, wie z. B. Schwerlastmaschinen oder Strahlenschutz.

Konsistenz und Reproduzierbarkeit:

MIM gewährleistet eine konstante Qualität über große Produktionsmengen hinweg. Der Prozess minimiert Schwankungen in den Eigenschaften von Wolframteilen und bietet Zuverlässigkeit, um die strengen Standards von Branchen wie dem Gesundheitswesen zu erfüllen, in denen Präzision und Konsistenz entscheidend sind.

Kosteneffizienz bei komplexen Formen:

Wolframteile weisen oft komplexe Geometrien auf, die mit traditionellen Methoden schwer herzustellen sind. Die Near-Net-Shape-Fähigkeit von MIM reduziert den Bedarf an aufwändigen Bearbeitungen oder Nacharbeiten, was zu Kosteneinsparungen führt. Dies macht MIM wirtschaftlich attraktiv für die Herstellung komplexer Wolframkomponenten.

Reduzierte Sekundärbearbeitung:

Im Vergleich zu herkömmlichen Fertigungsmethoden minimiert MIM den Bedarf an Sekundärbearbeitungen. Wolframteile können mit minimaler Nachbearbeitung hergestellt werden, was Zeit und Ressourcen spart. Dies ist besonders vorteilhaft in Branchen, in denen schlanke Produktionsprozesse entscheidend sind.

Materialvielfalt:

MIM unterstützt eine Reihe von Materialien und Legierungskompositionen. Diese Vielseitigkeit erlaubt die Anpassung von Wolframteilen an spezifische industrielle Anforderungen. Unterschiedliche Wolframlegierungen können genutzt werden, um gewünschte Eigenschaften zu erzielen und die Anwendungsmöglichkeiten in verschiedenen Sektoren zu erweitern.

Als führender Anbieter von Wolframlegierungsteilen kann Neway Pulver nach Kundenwunsch formulieren, um unterschiedliche Nutzungsszenarien von Teilen zu erfüllen.

Gängige MIM-Wolframlegierungsqualitäten

Neway wählt oft bestimmte Wolframlegierungsqualitäten basierend auf den gewünschten Eigenschaften des Endprodukts aus. Zum Beispiel werden W-Ni-Fe-Legierungen bevorzugt, wenn ein ausgewogenes Verhältnis zwischen Dichte und Bearbeitbarkeit erforderlich ist. Im Gegensatz dazu bieten W-Ni-Cu-Legierungen verbesserte elektrische Leitfähigkeit und Korrosionsbeständigkeit.

Im Bereich der kundenspezifischen Teilefertigung ermöglicht das Verständnis der Nuancen dieser Wolframlegierungsqualitäten eine präzise Materialauswahl, um sicherzustellen, dass die hergestellten Teile die erforderlichen Spezifikationen und Leistungsstandards erfüllen.

Qualität | Kobaltagehalt | Dichte (g/cm³) | Biegefestigkeit N/mm² | Härte HRA |

YG3X | 3 | 15,00 | 1300 | 94 |

YG6X | 6 | 14,95 | 1810 | 91,5 |

YG6 | 6 | 14,95 | 1710 | 90,5 |

YG8X | 8 | 14,75 | 2430 | 90 |

YG8 | 8 | 14,75 | 2230 | 89,5 |

YGL10.2 | 10 | 14,60 | 2800 | 91 |

YG11 | 11 | 14,30 | 2200 | 88 |

YG11C | 11 | 14,30 | 2400 | 86,5 |

YG15 | 15 | 14,10 | 2400 | 87 |

YG15C | 15 | 14,10 | 2600 | 84 |

YN10 | 10 % Ni | 14,40 | 2500 | 87 |

YN9 | 9 % Ni | 14,60 | 2450 | 87 |

Anwendungen von Wolfram-MIM-Teilen in verschiedenen Branchen

Hartmetall-Düse aus Wolframkarbid

Die Wolframkarbid-Düse weist außergewöhnliche Eigenschaften auf, die verschiedene Branchen bedienen. Mit hoher Verschleißfestigkeit widersteht sie abrasiven Bedingungen und ist ideal für Anwendungen in der Petrochemie, im Bergbau, in der Elektronik, Verpackung und Lebensmittelverarbeitung. Im Bereich 3D-Druck und Spritzgießmaschinen ist diese Düse hervorragend geeignet.

Ihre bemerkenswerte Verschleißfestigkeit garantiert eine lange Haltbarkeit und minimiert den Bedarf an häufigem Austausch. Die hohe Temperaturbeständigkeit der Wolframkarbid-Düse ermöglicht den Betrieb bei erhöhten Temperaturen, was in Branchen mit anspruchsvollen thermischen Bedingungen eine kritische Eigenschaft ist.

Korrosionsbeständigkeit verleiht zusätzliche Haltbarkeit, wodurch die Düse für Anwendungen geeignet ist, bei denen häufig Kontakt mit korrosiven Substanzen besteht. Darüber hinaus gewährleistet die hohe Druckfestigkeit der Düse auch unter schwierigen Druckbedingungen eine zuverlässige Leistung und trägt zur Betriebseffizienz bei.

Im petrochemischen Sektor verbessern die Eigenschaften der Wolframkarbid-Düse die Produktivität, indem sie abrasiven Elementen in der Prozessumgebung standhält. Ihre Verschleißfestigkeit ist im Bergbau besonders wichtig und trägt zur verlängerten Lebensdauer der Düse bei.

Für die Elektronikindustrie, in der Präzision entscheidend ist, sorgen die hohe Verschleiß- und Korrosionsbeständigkeit der Düse für eine gleichbleibend zuverlässige Leistung über die Zeit. Die Korrosionsbeständigkeit ist in der Lebensmittelverarbeitung wichtig, um die Einhaltung von Hygienevorschriften zu gewährleisten.

Wolfram-Auswerferstifte mit speziellen Zwecken

Wolfram-Auswerferstifte mit besonderen Zwecken verfügen über charakteristische Eigenschaften, die sie in Spritzgießanwendungen besonders effektiv machen. Die Einmalformungsfunktion gewährleistet Effizienz und rationalisiert den Produktionsprozess durch eine einzige Formoperation. Dies trägt zur Produktivitätssteigerung und Kostenersparnis bei und entspricht den Anforderungen der Industrie nach optimierten Fertigungsprozessen.

Eine gleichmäßige Dichte ist entscheidend, um konsistente und zuverlässige Ergebnisse über das geformte Produkt hinweg zu gewährleisten. Diese Eigenschaft verbessert die Präzision des Formprozesses und trägt zur Herstellung hochwertiger Komponenten bei. Die Abriebfestigkeit der Wolfram-Auswerferstifte ist entscheidend, da sie die Betriebslebensdauer der Stifte verlängert und den Bedarf an häufigem Austausch und Wartung reduziert.

Die Verformungsfreiheit dieser Stifte ist essentiell, um die Maßhaltigkeit der geformten Produkte sicherzustellen. Diese Eigenschaft garantiert, dass die Stifte auch unter anspruchsvollen Spritzgießbedingungen ihre Form und strukturelle Integrität behalten. Präzise Positionierung ist ein herausragendes Merkmal zur Erreichung genauer und komplexer Formdesigns. Sie verbessert die Gesamtpräzision des Formprozesses und erfüllt enge Toleranzanforderungen in verschiedenen Branchen.

Praktisch tragen die Wolfram-Auswerferstifte mit speziellen Zwecken durch Einmalformung mit gleichmäßiger Dichte zur Betriebseffizienz bei. Die Abriebfestigkeit und Verformungsfreiheit der Stifte verbessern die Haltbarkeit, minimieren Ausfallzeiten und Wartungskosten. Das präzise Positionierungsmerkmal stellt sicher, dass komplexe Formdesigns in den Endprodukten genau reproduziert werden, was den strengen Qualitätsanforderungen der Branchen entspricht, die auf präzise Spritzgießprozesse angewiesen sind.

Wolfram-Ventilkern und -sitz

Aufgrund ihrer außergewöhnlichen Eigenschaften spielen der Wolfram-Ventilkern und -sitz eine entscheidende Rolle in der chemischen Herstellung und Erdölraffination. Diese Komponenten weisen bemerkenswerte Verschleißfestigkeit auf, die eine lange Lebensdauer selbst unter anspruchsvollen Industriebedingungen gewährleistet. Die Verschleißfestigkeit wird durch eine Härte von oft über 90 HRA quantifiziert, was auf eine robuste Widerstandsfähigkeit gegen abrasive Kräfte hinweist.

Darüber hinaus ist die Erosionsbeständigkeit des Wolfram-Ventilkerns und -sitzes bemerkenswert. Diese Komponenten behalten ihre Struktur- und Leistungsintegrität selbst unter erosiven Belastungen bei und tragen so zu einer verlängerten Betriebsdauer in Anwendungen bei, in denen Erosion eine häufige Herausforderung darstellt.

Korrosionsbeständigkeit ist ein weiteres hervorstechendes Merkmal, das in chemischen Herstellungs- und Erdölraffinerieumgebungen von entscheidender Bedeutung ist. Die Korrosionsresistenz von Wolfram sichert die Langlebigkeit von Ventilkern und Sitz und verhindert eine Leistungsminderung im Laufe der Zeit. Diese Beständigkeit wird durch Korrosionsratenmessungen quantifiziert, die oft unter 0,01 mm pro Jahr liegen.

Die hohe Undurchlässigkeit von Wolfram-Ventilkern und -sitzen verbessert deren Funktionalität zusätzlich. Diese Eigenschaft sorgt für einen sicheren und leckagefreien Betrieb, was in Prozessen, bei denen das Verhindern von Fluidleckagen entscheidend ist, von großer Bedeutung ist. Die Undurchlässigkeit zeigt sich in minimalen Permeationsraten, die oft unter 10^-9 cc/sec liegen, was die Zuverlässigkeit dieser Komponenten bei der Aufrechterhaltung einer dichten Abdichtung garantiert.

Wolfram-Ausstoßdüse, Läufer

Wolfram-Ausstoßdüsen und Läufer zeigen außergewöhnliche Materialeigenschaften, die für ihre Anwendung in verschiedenen Fertigungsprozessen entscheidend sind. Zu den Schlüsselfunktionen gehören bemerkenswerte Verschleißfestigkeit, Erosionsbeständigkeit, Korrosionsbeständigkeit und hohe Undurchlässigkeit.

Im Bereich der Verschleißfestigkeit sticht Wolfram mit einem Härtegrad hervor, der eine verlängerte Haltbarkeit unter harten Bedingungen gewährleistet. Diese Eigenschaft ist besonders wichtig für Komponenten wie Ausstoßdüsen und Läufer, die während ihrer Lebensdauer abrasiven Kräften ausgesetzt sind.

Darüber hinaus ist die Erosionsbeständigkeit von Wolfram bemerkenswert, was seine Fähigkeit anzeigt, den erosiven Effekten durch Hochgeschwindigkeits-Flüssigkeitsströmungen oder Partikel standzuhalten. Diese Eigenschaft ist entscheidend für die Erhaltung der strukturellen Integrität und Langlebigkeit von Ausstoßdüsen und Läufern.

Korrosionsbeständigkeit ist eine weitere hervorstechende Qualität von Wolfram. Es ist gut geeignet für Anwendungen, bei denen Kontakt mit korrosiven Umgebungen besteht. Dies sichert die Langlebigkeit der Komponenten, selbst bei langfristiger Exposition gegenüber korrosiven Substanzen.

Darüber hinaus trägt die hohe Undurchlässigkeit von Wolfram zu seiner Effektivität bei, Lecks oder unerwünschten Materialfluss zu verhindern. Diese Eigenschaft ist besonders wichtig, um Präzision und Effizienz in Fertigungsprozessen aufrechtzuerhalten, bei denen eine genaue Steuerung der Materialverteilung von entscheidender Bedeutung ist.

Aus numerischer Sicht kann die Verschleißfestigkeit von Wolfram durch einen Rockwell-Härtewert quantifiziert werden, der seine Robustheit hervorhebt. Zusätzlich können seine Erosions- und Korrosionsbeständigkeit in spezifischen Erosions- und Korrosionsraten gemessen werden, was seine Fähigkeit zeigt, diesen schädlichen Einflüssen zu widerstehen.

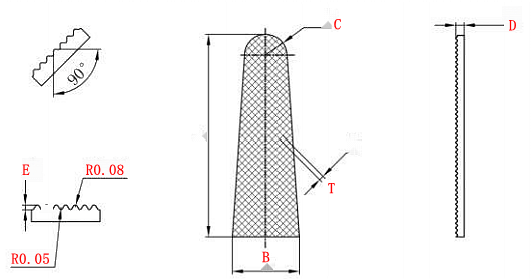

Wolframkarbid-Nadelhalterspitzen

Die Wolframkarbid-Nadelhalterspitzen zeigen außergewöhnliche Eigenschaften aufgrund ihrer präzisen Herstellung durch Einmalformung. Hier sind die wichtigsten Merkmale:

\

2024/01/15/mim-tungsten-carbide-needle-holder-tips.png)

Referenz | mm | B | C | T | F | D |

mm | mm | mm | mm | mm | ||

T/21836-02 | 7,50 | 2,90 | 1,30 | 0,40 | 0,15 | 0,50 |

T/21836-01 | 9,00 | 5,30 | 1,30 | 0,40 | 0,15 | 0,60 |

T/21836-08 | 13,00 | 3,60 | 0,75 | 0,50 | 0,20 | 0,50 |

T/21836-06 | 15,00 | 5,10 | 1,75 | 0,40 | 0,15 | 0,65 |

T/21836-12 | 15,00 | 4,80 | 1,20 | 0,40 | 0,15 | 0,70 |

T/21836-05 | 16,00 | 5,20 | 1,40 | 0,50 | 0,20 | 0,70 |

T/21836-10 | 16,00 | 5,20 | 1,40 | 0,40 | 0,15 | 0,70 |

T/21836-03 | 17,00 | 6,50 | 1,75 | 0,50 | 0,20 | 0,60 |

T/21836-07 | 17,00 | 5,60 | 1,75 | 0,40 | 0,15 | 0,65 |

T/21836-06 | 17,00 | 4,50 | 1,20 | 0,50 | 0,20 | 0,70 |

T/21836-04 | 20,00 | 6,00 | 1,75 | 0,50 | 0,20 | 0,70 |

T/21836-11 | 20,00 | 6,00 | 1,75 | 0,40 | 0,15 | 0,70 |

T/21836-13 | 21,50 | 7,00 | 2,40 | 0,50 | 0,20 | 0,70 |

Gleichmäßige Dichte: Die Spitzen werden während des Formgebungsprozesses gleichmäßig hergestellt. Dies gewährleistet eine homogene Struktur und trägt zur Gesamtstabilität der Nadelhalterspitzen bei.

Abriebfestigkeit: Wolframkarbid, bekannt für seine Härte, verleiht den Spitzen eine bemerkenswerte Abriebfestigkeit. Diese Eigenschaft ist besonders wichtig für den langanhaltenden und effizienten Einsatz, insbesondere bei Anwendungen mit häufigem Kontakt oder Reibung.

Keine Verformung: Die Einmalformtechnik stellt sicher, dass die Nadelhalterspitzen ihre ursprüngliche Form und strukturelle Integrität über die Zeit behalten. Diese Eigenschaft ist entscheidend für eine zuverlässige und konsistente Leistung und verhindert Verformungen, die die Funktionalität beeinträchtigen könnten.

Präzise Positionierung: Die Spitzen sind für eine präzise Positionierung ausgelegt und ermöglichen eine genaue Handhabung und Manipulation von Nadeln. Dies ist in medizinischen oder laborbezogenen Umgebungen, in denen Präzision entscheidend ist, unerlässlich.

Diese Eigenschaften machen die Wolframkarbid-Nadelhalterspitzen zu einer hervorragenden Wahl, die in verschiedenen Anwendungen Langlebigkeit, Verschleißfestigkeit und Präzision bietet. Sollten Sie spezifische numerische Werte oder Toleranzanforderungen haben, stellen Sie diese bitte für eine detailliertere Diskussion zur Verfügung.

Wolframkarbid-Zerstäuberdüse

Die Wolframkarbid-Zerstäuberdüse zeigt aufgrund ihrer präzisen Fertigung außergewöhnliche Eigenschaften. Die Einformung in einem einzigen Prozess gewährleistet eine gleichmäßige Dichte, was zur Robustheit und Langlebigkeit des Produkts beiträgt. Die inhärente Abriebfestigkeit des Materials erhöht die Lebensdauer der Düse und erhält ihre Wirksamkeit über eine längere Nutzungsdauer.

Darüber hinaus resultieren die präzisen Maße der Wolframkarbid-Zerstäuberdüse aus fortschrittlichen Fertigungstechniken, die Genauigkeit im Design sicherstellen. Diese Präzision spielt eine entscheidende Rolle bei der Optimierung der Leistung der Düse und erm�������������glicht eine effiziente Zerstäubung von Substanzen.

Ein bemerkenswertes Merkmal ist der großzügige Sprühwinkel der Düse. Dieses Charakteristikum erhöht ihre Vielseitigkeit und Anwendbarkeit in verschiedenen Bereichen und ermöglicht eine ausreichende Abdeckung bei unterschiedlichen Sprühanwendungen. Die Fähigkeit der Düse, Substanzen über einen weiten Winkel zu verteilen, steigert Effizienz und Produktivität bei Zerstäubungsprozessen.

Weitere Anwendungen von MIM-Wolframteilen

Metall-Spritzgießen (MIM) hat vielfältige Anwendungen bei der Herstellung präziser Komponenten gefunden. Hier sind einige spezifische Beispiele für MIM-Wolframteile:

Spezialgeformte Klinge mit Gegenbohrung:

Wolfram-MIMs hohe Dichte und feine Detailfähigkeiten machen sie ideal für die Herstellung komplexer, speziell geformter Klingen mit Gegenbohrungen. Die überlegene Härte des Materials gewährleistet Haltbarkeit und Präzision bei Schneidanwendungen.

Dünnwandige Käfige mit Löchern:

Die Fähigkeit von Wolfram-MIM, dünnwandige Strukturen mit komplexen Mustern herzustellen, eignet sich hervorragend zur Fertigung von Käfigen mit Löchern. Diese Anwendung profitiert von der Robustheit und Verschleißfestigkeit von Wolfram.

Spiral-Schneidwerkzeug, Transportrotator:

Durch MIM hergestellte Wolframteile eignen sich gut für die Fertigung von Hochleistungs-Spiral-Schneidwerkzeugen. Die Härte des Materials verbessert die Schneideffizienz, und seine Haltbarkeit verlängert die Werkzeuglebensdauer. Zusätzlich ist Wolfram-MIM geeignet für Komponenten in Transportrotatoren, die unter anspruchsvollen Bedingungen Zuverlässigkeit bieten.

Heißkanal für Spritzgussform:

Die Hitzebeständigkeit und Präzision von Wolfram-MIM macht es geeignet für die Herstellung von Heißkanälen in Spritzgussformen. Die hohe Wärmeleitfähigkeit des Materials trägt zu einer effizienten Wärmeverteilung bei und optimiert den Formprozess.

5G-Rohr mit Mikrolöchern:

Die Fähigkeit von Wolfram-MIM, mikroskalige Merkmale zu erreichen, macht es geeignet für die Herstellung von 5G-Rohren mit Mikrolöchern. Die Maßhaltigkeit des Materials gewährleistet einen präzisen und effizienten Signalfluss in fortschrittlichen Kommunikationssystemen.

Gewindeschraubdüse, Deckel:

Die Stärke und Verschleißfestigkeit von Wolfram-MIM ist wertvoll für die Produktion von Gewindeschraubdüsen und Deckeln. Diese Komponenten profitieren von der Fähigkeit von Wolfram, die strukturelle Integrität unter schwierigen Bedingungen zu bewahren und so eine zuverlässige Leistung zu gewährleisten.

In jeder Anwendung entspricht die Nutzung von MIM-Wolframteilen dem Bedarf an Präzision, Haltbarkeit und Effizienz und zeigt die Vielseitigkeit dieses Herstellungsverfahrens zur Erfüllung unterschiedlicher Branchenanforderungen.

Was wir mit Wolfram machen können

Neway ist ein erstklassiger Anbieter von Metall-Spritzgießdiensten (MIM) für Ihre kundenspezifischen MIM-Teile. Wir bieten Spritzgießdienste für eisenbasierte, Wolframlegierungs-, Kobaltlegierungs- und andere Hartmetallmaterialien an.

Pulverpress-Formung (PCM) Teilefertigungs-Service

Die Pulverpressformung (PCM) ist kostengünstiger als MIM bei den Werkzeugkosten und die beste Fertigungslösung für kundenspezifische Teile mit einfacheren Formen.