Stärkenvergleich von ABS-Spritzgussteilen, Silikonformteilen und 3D-gedruckten Teilen

Einführung

ABS (Acrylnitril-Butadien-Styrol) ist einer der vielseitigsten technischen Kunststoffe und wird in zahlreichen Branchen eingesetzt, darunter Automobil, Elektronik, Konsumgüter und Medizintechnik. Aufgrund seiner Schlagzähigkeit, Robustheit und guten Verarbeitbarkeit ist ABS die erste Wahl für Anwendungen, in denen Haltbarkeit und Leistung entscheidend sind. Das Herstellverfahren für ABS-Teile beeinflusst jedoch die endgültigen mechanischen Eigenschaften – insbesondere die Festigkeit – erheblich.

Dieser Blog vergleicht drei gängige Herstellverfahren für ABS-Teile: Spritzguss, Silikonformen und 3D-Druck. Das Verständnis der Stärken und Grenzen jedes Verfahrens hilft Ihnen, den passenden Prozess für Ihre Anwendung zu wählen.

ABS verstehen und Anwendungen

ABS ist ein thermoplastisches Polymer aus drei Monomeren: Acrylnitril, Butadien und Styrol. Diese Komponenten verleihen ABS seine charakteristischen Eigenschaften:

Acrylnitril sorgt für chemische Beständigkeit.

Butadien liefert Zähigkeit und Schlagfestigkeit.

Styrol bringt Steifigkeit und eine glatte Oberfläche.

ABS-Anwendungen reichen von robusten Automobilkomponenten bis zu komplexen Gehäusen für Unterhaltungselektronik. Es wird für Festigkeit und Zähigkeit geschätzt, doch jedes Herstellverfahren beeinflusst diese Eigenschaften auf eigene Weise. Im Folgenden betrachten wir die einzelnen Verfahren und ihren Beitrag zur Festigkeit des Endprodukts.

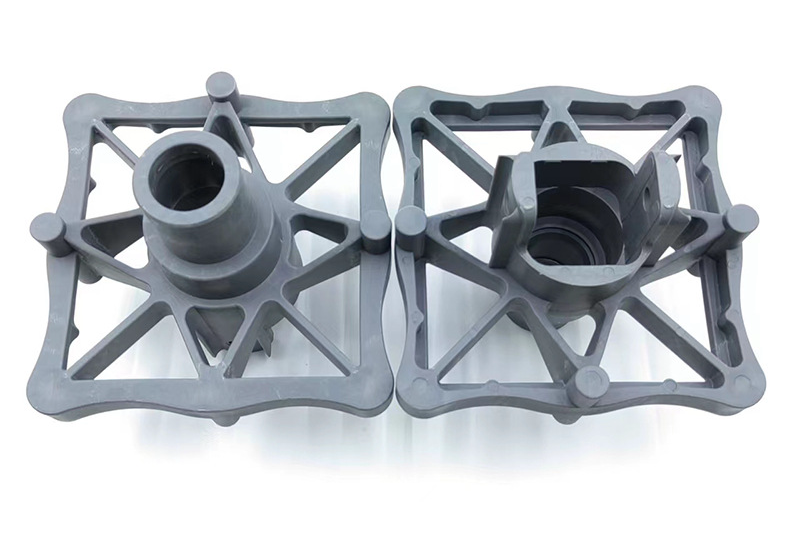

Spritzguss für ABS-Teile

Spritzguss ist ein weit verbreitetes Verfahren zur Herstellung von ABS-Teilen, da es die Fertigung hochfester und langlebiger Bauteile in Serie ermöglicht.

Prozessüberblick

Beim Spritzguss wird ABS-Granulat bis zum Schmelzen erhitzt und unter hohem Druck in eine Stahlform eingespritzt. Die Schmelze füllt die Kavität und nimmt beim Abkühlen die Form des Werkzeugs an. Der hohe Druck verdichtet das Material, wodurch Teile mit überlegener Festigkeit und minimalen Hohlräumen oder Inhomogenitäten entstehen.

Festigkeitsmerkmale

ABS-Teile aus dem Spritzguss erreichen typischerweise Zugfestigkeiten von etwa 40–48 MPa – den höchsten Wert der drei hier betrachteten Verfahren. Der Prozess erzeugt eine konsistente Molekülstruktur und führt zu Teilen mit hervorragender Schlagzähigkeit und gleichmäßiger Festigkeit. Spritzgussteile sind weitgehend isotrop, d. h. ihre Festigkeit ist in allen Richtungen ähnlich.

Vorteile und Nachteile

Pro: Hohe Festigkeit und Langlebigkeit, exzellente Maßhaltigkeit, gute Oberfläche, Skalierbarkeit für hohe Stückzahlen.

Contra: Hohe Anfangskosten für Werkzeuge, längere Vorlaufzeiten, weniger flexibel für Kleinserien oder Prototypen.

Aufgrund dieser Eigenschaften ist Spritzguss ideal für große Serien, bei denen Konsistenz, Festigkeit und Dauerhaltbarkeit im Vordergrund stehen.

ABS-Teile aus Silikonformen

Silikonformen (Soft Tooling) sind ein vielseitiges Verfahren, das häufig für Prototypen oder Kleinserien von ABS-ähnlichen Teilen verwendet wird. Dabei wird aus einem Urmodell eine Silikonform erstellt und anschließend ein Gießharz oder Urethan mit ABS-ähnlichen Eigenschaften eingegossen oder injiziert.

Überblick zum Silikonformen

Silikonformen lassen sich relativ einfach herstellen und sind für kurze Serien schneller und kostengünstiger als Spritzguss. Das Gießharz härtet in der Form aus und ergibt ein Teil, das Optik und Haptik von ABS nahekommt.

Festigkeitsmerkmale

ABS-ähnliche Teile aus Silikonformen weisen Zugfestigkeiten von etwa 25–40 MPa auf, erreichen jedoch in der Regel nicht die Werte des Spritzgusses. Gründe sind die Eigenschaften der Gießharze, deren molekulare Dichte und Integrität meist geringer ist. Zusätzlich können Schrumpfung und leichte Dichteunterschiede auftreten, was die Festigkeit beeinflusst.

Vorteile und Nachteile

Pro: Geringere Einrichtkosten, kürzere Lead-Times, geeignet für Kleinserien und funktionsfähige Prototypen.

Contra: Geringere Festigkeit und Haltbarkeit als spritzgegossenes ABS, potenzielle Schrumpfung und Maßschwankungen.

Silikonformen eignen sich ideal für Prototypen und kleine Stückzahlen und bieten ausreichende Festigkeit ohne die hohen Kosten eines vollwertigen Spritzgusswerkzeugs.

3D-gedruckte ABS-Teile

Der 3D-Druck (Additive Fertigung) ist ein schnelles und flexibles Verfahren zur Herstellung von ABS-Teilen, häufig mittels Fused Deposition Modeling (FDM). FDM baut Teile schichtweise aus ABS-Filament auf und ermöglicht komplexe Geometrien sowie rasches Prototyping.

Prozessüberblick (FDM)

Beim FDM wird ein ABS-Filament erhitzt und durch eine Düse extrudiert, die dünne Lagen ablegt, die miteinander verschmelzen. Durch die Schichtbauweise können jedoch schwächere Interlagenbindungen entstehen, insbesondere entlang der Z-Achse, was zu anisotropen Bauteilen mit richtungsabhängiger Festigkeit führt.

Festigkeitsmerkmale 3D-gedruckt

ABS-Teile erreichen typischerweise Zugfestigkeiten von 25–35 MPa. Aufgrund der Schichtstruktur sind sie entlang der Schichtlinien anfälliger; die höchste Festigkeit liegt in der XY-Ebene, geringer in Z-Richtung. Zwischen den Lagen können Hohlräume entstehen, die die Festigkeit weiter reduzieren.

Vorteile und Nachteile

Pro: Sehr schnelles Prototyping, geringe Anlaufkosten, hohe Gestaltungsfreiheit und einfache Designänderungen.

Contra: Geringere Festigkeit als Spritzguss, sichtbare Schichtlinien, begrenzte Dauerhaltbarkeit und richtungsabhängige Eigenschaften.

3D-Druck ist ideal für Designvalidierung und Anwendungen mit geringen Lasten, bietet jedoch nicht die Festigkeit für hochbelastete oder schlagbeanspruchte Teile.

Vergleichende Festigkeitsanalyse

Zur präziseren Einordnung folgt eine Gegenüberstellung der Festigkeitsmerkmale der einzelnen Verfahren:

Herstellverfahren | Zugfestigkeit (Bereich) | Isotropie | Ideale Einsatzfälle |

|---|---|---|---|

Spritzguss | 40–48 MPa | Hoch (isotrop) | Großserien, hochbeanspruchte Anwendungen |

Silikonformen | 25–40 MPa | Mittel | Kleinserien, funktionsfähige Prototypen |

3D-Druck (FDM) | 25–35 MPa | Niedrig (anisotrop) | Prototyping, Designvalidierung, komplexe Geometrien |

Jedes Verfahren hat spezifische Stärken und ist für bestimmte Anwendungen besonders geeignet:

Spritzguss: Hohe Zugfestigkeit, isotrope Struktur und Schlagzähigkeit machen ihn ideal für tragende Anwendungen und Bauteile mit hohen Anforderungen an Haltbarkeit und Präzision.

Silikonformen: Mit moderater Festigkeit eignet sich das Verfahren für funktionsfähige Prototypen und kurze Serien, wenn Kosten und Zeit im Fokus stehen.

3D-Druck: Trotz geringerer Festigkeit ist der 3D-Druck für Prototyping und kundenspezifische Designs geeignet, insbesondere wenn schnelle Iterationen und geometrische Komplexität wichtig sind.

Die richtige Herstellmethode für Ihre ABS-Teile wählen

Die Wahl des passenden Verfahrens hängt von mehreren Faktoren ab, darunter Anforderung, Stückzahl, Budget und Designkomplexität.

Anwendungsanforderungen:

Spritzguss ist meist die beste Wahl für hochfeste Anwendungen wie Strukturteile oder Automobilkomponenten.

Für Prototypen und Kleinserien bietet Silikonformen ein gutes Verhältnis aus Festigkeit und Kosten.

Für komplexe Designs oder schnelle Iterationen ermöglicht 3D-Druck flexible Anpassungen ohne hohe Werkzeugkosten.

Projektvolumen und Budget:

Spritzguss lohnt sich für hohe Stückzahlen aufgrund der Zykluszeiten und der Skaleneffekte (trotz Werkzeugkosten).

Silikonformen ist ideal für kurze Serien oder mehrere Prototypenvarianten.

3D-Druck ist am kosteneffizientesten für Einzelstücke oder kundenspezifische Teile ohne Werkzeugkosten.

Regulatorische und Haltbarkeitsanforderungen:

Langzeitbeständigkeit und Zuverlässigkeit sprechen oft für Spritzguss, da diese Teile hohe Festigkeit und Lebensdauer bieten.

Prototypentests lassen sich mit Silikonformen oder 3D-Druck durchführen, bevor in Großserien-Spritzguss investiert wird.