Mehr Stärke durch Insert Molding: langlebigere Bauteile effizient produzieren

Einführung

In der heutigen Fertigungslandschaft ist die Herstellung starker, langlebiger und zuverlässiger Produkte von entscheidender Bedeutung. Insert Molding hat sich als fortschrittliche Technik etabliert, die erhebliche Vorteile hinsichtlich struktureller Integrität, Effizienz und Kosteneffektivität bietet. Diese Methode wird in verschiedenen Branchen wie Automobilindustrie, Elektronik und Medizintechnik weit verbreitet eingesetzt. Dabei werden Metall- oder Kunststoffeinsätze direkt in geformte Komponenten integriert, wodurch die Leistung verbessert, die Montage vereinfacht und die Produktqualität deutlich gesteigert wird.

Verständnis von Insert Molding

Insert Molding ist eine spezialisierte Variante des Kunststoffspritzgusses, bei der vorgefertigte Komponenten – typischerweise Metalleinsätze wie Messing, Aluminium oder Stahl – sicher in thermoplastische Materialien wie ABS, Nylon oder Polypropylen eingebettet werden. Im Gegensatz zu herkömmlichen Formverfahren vereint Insert Molding separate Teile in einem einzigen, effizienten Prozess und sorgt so für überlegene strukturelle Leistung und eine Vereinfachung der Fertigungsabläufe.

Vergleich mit traditionellen Formverfahren

Konventionelle Methoden erzeugen einzelne Komponenten separat und erfordern umfangreiche Montagearbeiten. Insert Molding rationalisiert die Produktion, indem Metall- oder Kunststoffeinsätze direkt in das geformte Teil eingebettet werden. Dies eliminiert separate Montageschritte, verkürzt die Produktionszeit und verbessert die strukturelle Integrität.

Hauptvorteile von Insert Molding

Erhöhte strukturelle Integrität

Insert Molding verbessert die Produktfestigkeit erheblich, indem starre Einsätze wie Metallbefestigungen oder Halterungen in geformte Kunststoffe integriert werden. Dies gewährleistet langlebige, zuverlässige Komponenten – insbesondere in anspruchsvollen Anwendungen der Automobil- oder Industriebranche.

Erhöhte Widerstandsfähigkeit gegen mechanische Belastungen

Die Integration robuster Metall- oder Kunststoffeinsätze innerhalb geformter Komponenten erhöht deren Widerstand gegenüber mechanischen Belastungen erheblich – entscheidend für leistungsstarke Produkte, die intensiver Nutzung oder rauen Umgebungen ausgesetzt sind.

Reduzierte Montagekosten und Produktionszeit

Durch die Zusammenführung mehrerer Montageschritte in einem einzigen Formprozess reduziert Insert Molding die Arbeitskosten und verkürzt Produktionszyklen. Diese Methode kommt besonders der Großserienfertigung zugute und steigert Effizienz sowie Rentabilität.

Anwendungsbereiche von Insert Molding in verschiedenen Branchen

Automobilkomponenten

Die Automobilindustrie nutzt Insert Molding häufig zur Herstellung langlebiger, leichter Bauteile wie verstärkter Kunststoffgehäuse, Gewindeeinsätze und Sensorkomponenten. Eingebettete Einsätze aus Stahl oder Aluminium in Materialien wie Nylon erhöhen die Haltbarkeit, reduzieren das Fahrzeuggewicht und verbessern die Sicherheitsstandards deutlich.

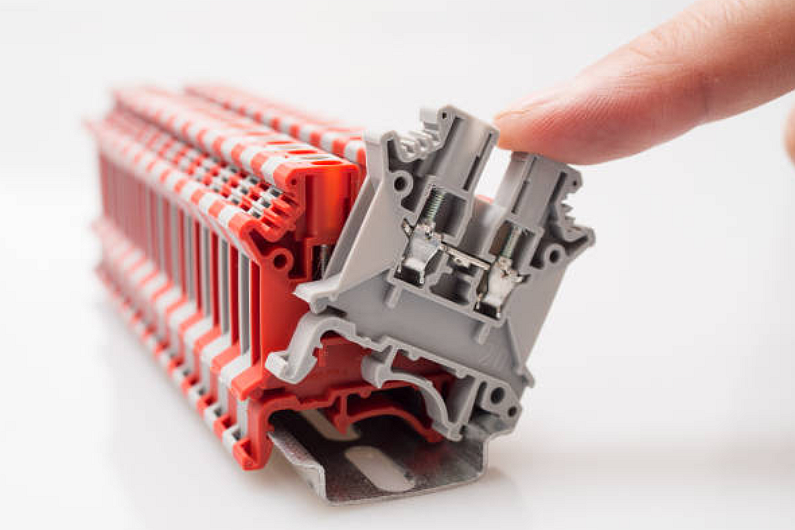

Elektronik und Konsumgeräte

In der Elektronikproduktion ist Insert Molding entscheidend für die Herstellung zuverlässiger Steckverbinder, Gewindeeinsätze und struktureller Verstärkungen in Geräten wie Smartphones, Tablets und Haushaltsgeräten. Diese Komponenten bieten überlegene Festigkeit, Stabilität und verlängerte Lebensdauer.

Medizinische Geräte

In der Medizintechnik wird Insert Molding zur Herstellung präziser, ergonomischer chirurgischer Instrumente, Diagnosegeräte und implantierbarer Produkte eingesetzt. Die Verwendung medizinischer Materialien und eingebetteter Metalleinsätze sorgt für verbesserte Leistung, Sicherheit und Haltbarkeit – alles entscheidend für die Patientenversorgung.

Materialauswahl für optimale Ergebnisse

Die sorgfältige Auswahl der Materialien ist für erfolgreiches Insert Molding unerlässlich:

Metalle (Einsätze): Typischerweise Messing, Aluminium, Stahl oder Edelstahl für Haltbarkeit, Festigkeit und Hitzebeständigkeit.

Kunststoffe (Formmaterial): Häufig verwendete Materialien sind ABS, Nylon, Polypropylen (PP) oder technische Thermoplaste.

Faktoren für die Materialauswahl

Kompatibilität der thermischen Ausdehnung: Die Auswahl kompatibler Materialien für Einsatz und Kunststoff verhindert Verformung oder strukturelles Versagen.

Haftfestigkeit: Materialien mit passenden Bindungseigenschaften sorgen für eine starke Verbindung zwischen Einsatz und Kunststoff.

Tragfähigkeit: Die Kombination muss den vorgesehenen mechanischen Belastungen standhalten.

Praxisbeispiele

Automobilindustrie

Ein Automobilhersteller implementierte Insert Molding bei Motorkomponenten, indem Stahleinsätze in Kunststoffgehäuse eingebettet wurden. Dies erhöhte die strukturelle Festigkeit um 40 % und reduzierte die Montagezeit durch die Zusammenlegung mehrerer Produktionsschritte.

Elektronikfertigung

Ein führender Elektronikhersteller stellte auf Insert Molding für Steckverbinder in Smartphones und Laptops um. Die Integration von Messingeinsätzen in ABS-Gehäuse führte zu einer um 30 % verlängerten Produktlebensdauer, weniger Garantieansprüchen und höherer Kundenzufriedenheit.

Medizinprodukteindustrie

Ein Hersteller medizinischer Geräte nutzte Insert Molding für chirurgische Instrumente, indem Edelstahleinsätze in ergonomische Kunststoffgriffe integriert wurden. Dies führte zu höherer Präzision, geringerer Ermüdung bei Eingriffen und mehr Patientensicherheit.

Best Practices für maximale Festigkeit beim Insert Molding

Präzises Formdesign

Ein präzises Design von Form und Einsatz ist entscheidend für eine konsistente Platzierung und sicheren Halt – direkt entscheidend für Langlebigkeit und Zuverlässigkeit der Komponenten.

Starke Haftung gewährleisten

Die Auswahl kompatibler Materialien sowie der Einsatz von Oberflächenbehandlungen oder Bindemitteln verbessern die Haftung zwischen Einsatz und Kunststoff langfristig.

Einsatz von Automatisierung

Der Einsatz von Robotik und Präzisionsmaschinen garantiert Konsistenz, minimiert Fehler, senkt Produktionskosten und verbessert die Gesamtqualität deutlich.

Herausforderungen beim Insert Molding meistern

Materialkompatibilität

Die sorgfältige Prüfung der Materialien sowie mögliche Oberflächenbehandlungen helfen, eine robuste Verbindung zu erreichen und Kompatibilitätsprobleme zu vermeiden.

Kostenmanagement und Optimierung

Obwohl die anfänglichen Werkzeug- und Ausrüstungskosten hoch erscheinen können, amortisieren sie sich schnell durch reduzierte Montagekosten und höhere Effizienz in der Serienproduktion.

Konstanz in der Großserienfertigung

Strenge Qualitätskontrollen, regelmäßige Wartung der Anlagen und automatisierte Inspektionsprozesse gewährleisten gleichbleibende Qualität und verhindern strukturelle Defekte.

Zukünftige Trends und Innovationen

Materialinnovationen

Neue Entwicklungen wie Hybridverbundstoffe, biologisch abbaubare Polymere und Nanomaterialien werden die Festigkeit, Nachhaltigkeit und Vielseitigkeit insert-geformter Produkte weiter verbessern und deren Einsatzgebiete erheblich erweitern.

Integration intelligenter Technologien

Insert Molding wird zunehmend mit eingebetteter Elektronik und Smart-Technologien kombiniert, wodurch multifunktionale, intelligente Produkte entstehen – entscheidend für zukünftige IoT-Anwendungen und moderne Konsumgeräte.

Fazit

Insert Molding ist eine leistungsstarke Lösung für Hersteller, die Produktfestigkeit, Effizienz und Zuverlässigkeit steigern möchten. In Branchen wie Automobilindustrie, Konsumelektronik und Medizintechnik etabliert, verbessert dieses Verfahren die strukturelle Integrität, optimiert die Produktion und reduziert Kosten. Unternehmen, die Insert Molding strategisch einsetzen, sichern sich langfristig Wettbewerbsvorteile, Rentabilität und Marktpositionierung.