金属注射成型 (MIM) 与熔模铸造的对比分析

金属注射成型(MIM)和熔模铸造是两种用于制造金属零件的不同工艺,各有优势和局限性。

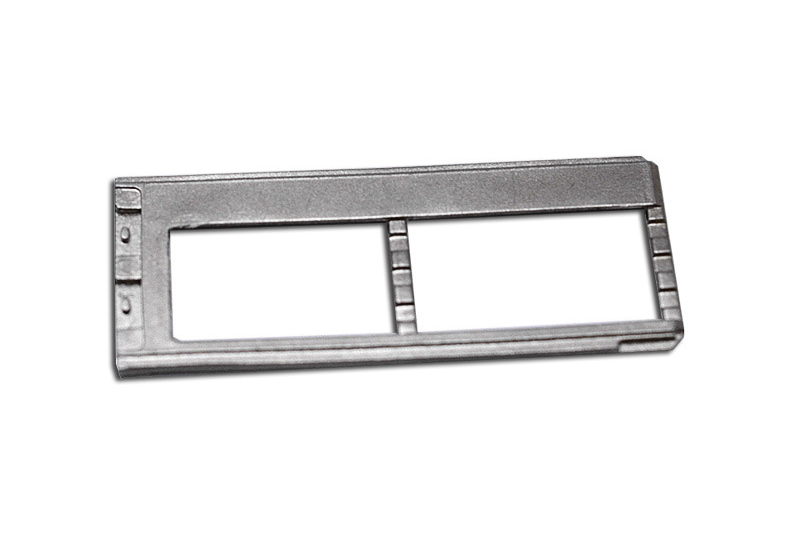

金属注射成型工艺

金属注射成型(MIM)是一种结合了塑料注射成型灵活性和金属材料耐用性与性能的制造工艺。细金属粉末与粘结剂混合制成料棒,然后注射到模具中形成复杂精密的金属零件。成型后,零件经过脱脂和烧结工艺去除粘结剂并使金属颗粒熔结,最终获得高质量、接近成型形状且具有优异机械性能的金属零件。

MIM因其能够制造复杂几何形状而备受重视,广泛应用于汽车、航空航天、医疗和电子等多个行业。MIM工艺主要用于制造小型复杂零件。

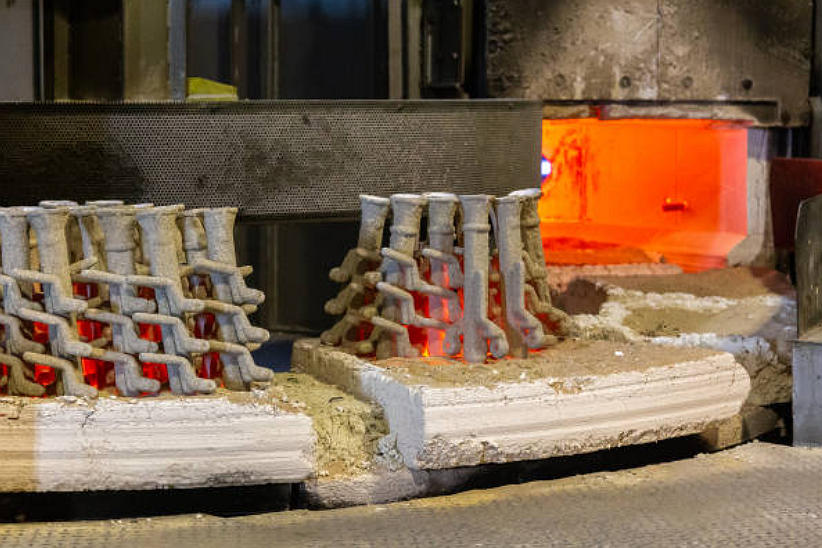

熔模铸造工艺

熔模铸造,也称为精密铸造或失蜡铸造,是一种制造工艺,通过将蜡或树脂模型覆盖陶瓷壳,然后加热去除蜡,留下空腔,再将熔融金属倒入空腔中,制造出复杂精密的金属零件。

熔模铸造因其能够制造高度细节化和复杂的零件且表面光洁度优秀而受到青睐,常用于航空航天、汽车和艺术行业。该工艺主要用于中小型复杂零件制造。

材料对比

MIM支持多种材料,包括硬质金属、磁性合金和高熔点金属,如钴合金和钨合金。

熔模铸造主要用于熔点较低的金属和合金,材料选择有限,如铜合金、铝合金和不锈钢。

复杂度与公差

MIM擅长制造细节丰富的高度复杂零件。它能生产带有凹陷结构、薄壁及复杂几何形状的零件,这些是其他制造方法难以实现的。MIM能达到±0.05毫米(±0.002英寸)甚至更高的严格公差,适用于高精度零件。

熔模铸造同样能制造复杂形状且表面光洁的零件,适合细节丰富、曲面及薄壁结构。其典型公差为±0.5毫米(±0.02英寸),极端严格公差可能需额外机械加工。

在复杂度与公差方面,MIM工艺更优。两种工艺均能实现高复杂度产品,但MIM零件更为精确。

成本与生产量

材料成本:

金属注射成型使用细金属粉末与粘结剂混合。材料成本因所选材料而异,例如MIM不锈钢粉末约为10美元/公斤,而熔模铸造所用不锈钢约为3美元/公斤。熔模铸造通常使用散装材料,成本普遍低于MIM。

模具成本:

MIM需昂贵的模具,包括注射和成型模具,初始设备投入较大。尽管MIM模具成本高,但模具寿命长,可达5万个周期。大量生产时更具经济优势。

熔模铸造初始模具成本相对较低,尤其适用于表面要求不高且零件较小的情况。此时,熔模铸造在中低产量生产中更具成本效益。

人工成本:

MIM涉及多道工序,包括混合、注射成型、脱脂及烧结,复杂度导致人工成本较高。但MIM厂商通常配备自动或半自动生产线以降低人工成本。熔模铸造工序相对简单,主要依赖人工操作,经验丰富的操作员可提升成品率并降低成本。可见MIM更适合中大批量生产,而熔模铸造适合小中批量生产。

熔模铸造在中低产量且适度复杂几何形状产品中成本效益较高,适用于需控制模具成本且精度要求不及MIM高的应用场合。

Neway作为生产工程师,可根据生产量、零件复杂度及预算等具体项目需求,评估并推荐最具成本效益的制造工艺,确保所选工艺符合项目目标。

表面处理

金属注射成型(MIM)表面处理:

光滑度: MIM能达到较为光滑的表面,但最终表面质量受模具质量、脱脂及烧结条件影响。由于粉末颗粒,MIM零件表面可能略显纹理。

精度: MIM精度高,能准确复制复杂细节及精细特征。通常Neway可生产精度±0.02毫米以上的MIM零件。

后处理: 部分MIM零件需进行抛光或机械加工以获得更光滑表面或提高尺寸精度,增加成本及交期。

熔模铸造表面处理:

光滑度: 熔模铸造通常比MIM零件表面更光滑。该工艺先制作高质量表面蜡模,再用于制模。

精度: 熔模铸造可实现良好精度,但细节精密度不及MIM。可能存在轻微表面缺陷或分模线,需额外处理。

后处理: 熔模铸造零件也可能需砂磨或机械加工去除残留缺陷,达到理想表面效果。

薄壁能力

金属注射成型(MIM):

MIM擅长制造复杂且薄壁的零件,能精准复制模具中的细节。

MIM能实现壁厚低至0.4毫米(0.02英寸)甚至更薄,适合微型及复杂零件。

该工艺精度高,但对壁厚变化敏感。较薄壁需优化工艺控制收缩,确保零件完整性。

熔模铸造:

熔模铸造也能制造薄壁零件,但一般适用于中等薄壁结构。

可达1.5毫米(0.06英寸)壁厚,适用于多种应用。

薄壁结构脆弱,铸造和冷却过程需额外注意,防止缺陷。

复杂薄壁几何形状可能需额外控制以避免问题。

更多常见问题

熔模铸造:

金属注射成型: