高温合金零件制造:真空熔模铸造服务

高温合金零件的真空熔模铸造

高温合金(Superalloys)是一类以卓越强度与抗热降解能力著称的金属材料,在现代工业中发挥着关键作用。它们在极端工况下依然保持优异性能,因而被航空航天、能源与汽车等行业广泛采用。高温合金可在高温下维持结构完整、抵抗腐蚀并承受显著应力,非常适合从喷气发动机部件到发电涡轮等关键组件的制造。

然而,用高温合金制造零件具有相当挑战性。正是这些宝贵特性,使其加工难度倍增:高熔点、与型壳材料易反应、以及终端应用所需的复杂几何,都会增加制造复杂度,对精度、工艺经验与设备能力提出更高要求。

真空熔模铸造应运而生,这是一种专门为应对上述挑战而优化的先进制造工艺。该过程能够稳定生产复杂、高精度、且具优异力学性能与表面质量的高温合金零件。通过在真空环境下完成熔炼与浇注,真空熔模铸造有效降低了高温合金常见的孔隙与氧化问题,显著提升材料纯净度与成形保真度。

认识高温合金

顾名思义,高温合金是在高温高压等苛刻环境下具备卓越力学强度与表面抗劣化能力的金属材料。它们被工程化设计用于承受极端工况,是“零容错”应用中不可或缺的材料。其核心特性包括:

高强度: 在其他材料可能失效的高温高应力条件下仍能保持结构完整。

抗热蠕变: 能经受长期高温服役而不发生显著变形。

极端温度下的稳定性: 在低温与高温环境均能可靠工作,抵抗热疲劳并在宽温域内保持性能。

耐腐蚀性: 具备抗氧化与耐腐蚀能力,即便处于严苛化学介质中也能保证寿命。

高温合金通常按主要合金元素分类,常见类型包括:

镍基高温合金: 应用最广,兼具优异强度与抗热蠕变性能,适用于喷气发动机与燃气轮机等高温工况。

钴基高温合金: 以高温强度保持与抗热疲劳见长,常用于燃气涡轮叶片与外科植入物。

铁基高温合金: 具备良好力学性能且成本更具优势,常用于需要承受高温的工业加热部件。

高温合金的关键应用覆盖多个高要求领域:

航空航天: 涡轮叶片、涡轮盘与其他发动机部件需在飞行中的极端温压下工作,高温合金是首选材料。

能源: 在燃气轮机与核能设备中,高温能力与耐蚀性是材料选型的决定因素。

汽车: 用于排气系统与涡轮增压器等高温部件,以提升效率与性能。

医疗: 尤其是钴基合金,因其生物相容性与强度而常用于医疗植入物。

真空熔模铸造概述

真空熔模铸造是精密制造的高峰,尤其适用于难加工的高温合金。它是在传统熔模铸造基础上的升级:先以蜡模复制零件几何,并包覆耐火陶瓷层形成型壳;型壳固化后脱蜡,获得与零件一致的空腔。其关键差异在于熔炼与浇注均在真空环境中进行,从源头降低气体含量,避免氧化与孔隙,对高温合金尤为关键。

熔模铸造的基本原理

熔模铸造(失蜡法)因能实现复杂形状、细节丰富与表面质量优异而沿用至今。其流程为:以蜡件复制目标零件→反复涂覆耐火陶瓷形成型壳→型壳硬化后脱蜡得到空腔,供金属浇注。

真空熔模铸造的引入

在金属浇注阶段引入真空环境,是对传统工艺的关键增强。对高反应性与高温敏感的高温合金而言,真空可大幅降低气体与杂质,保持熔融金属纯净,减少会影响成品可靠性的缺陷。

真空熔模铸造对高温合金的优势

更优力学性能: 真空降低了孔隙等缺陷的形成,制件致密度与性能更佳。

更佳表面质量: 铸件表面更加细腻,后续机加/抛光工作量减少。

复杂几何能力: 可实现常规铸造或机加工难以达成的复杂内外特征。

材料纯净度提升: 真空环境避免污染,使高温合金的固有性能在成品中得到充分体现。

真空熔模铸造工艺流程

针对高温合金等高性能材料,真空熔模铸造以严谨的步骤保障几何精度、细节还原与材料性能。以下为面向高温合金的分步说明:

模具设计与蜡模制作

模具设计: 基于零件 3D 模型设计并制作精密模具(常见为铝模),用于成形蜡模。

蜡模生产: 将熔融蜡注入模具,得到与成品一致的蜡件;多个蜡件组树,便于一次浇注提升效率。

构建陶瓷型壳

制壳: 蜡树在陶瓷浆料与耐火粉中多次浸涂、撒砂与干燥,形成足够厚度与强度的陶瓷型壳。

脱蜡与型壳预热

脱蜡: 将型壳置于蒸汽釜或加热腔中,熔出并排空内部蜡料,留下与零件等形的空腔。

预热: 浇注前对型壳进行预热,尤其对高温合金可降低热冲击并改善充型能力,保证细节填充。

真空熔炼与浇注

真空熔炼: 将高温合金置于真空腔内坩埚中熔化。真空可抑制氧化并排除气体,减少孔隙。

浇注: 在真空或受控气氛下,将熔融合金浇入已预热的型壳中,确保凝固过程缺陷最小化、性能最佳化。

后处理

冷却与去壳: 凝固冷却后击落型壳,切割下单件铸件。

热处理: 为优化力学性能,高温合金常需进行热处理,按材料与性能目标制定加热/冷却制度。

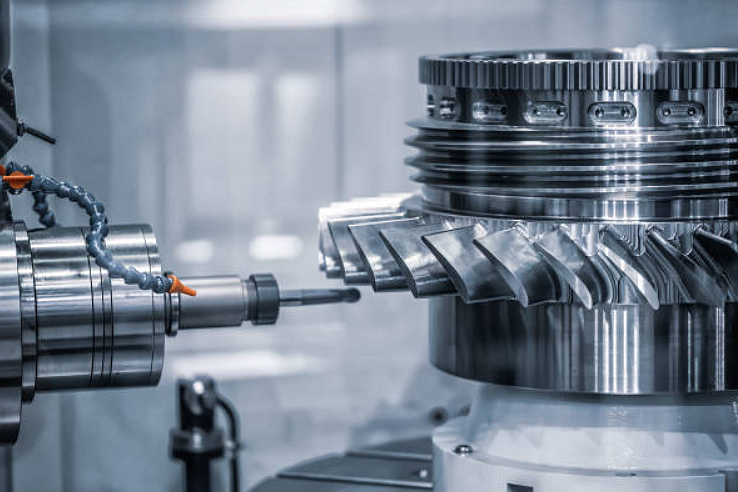

机加工与精整: 通过CNC 加工实现关键尺寸与公差。尽管真空熔模铸造精度高,关键部位通常仍需精加工。常见公差可达 ±0.005 英寸,满足严苛规范。

HIP(热等静压): 将零件置于高压容器中通入惰性气体(通常氩气),升温并加压至有利于组织优化的水平;热与各向同性压力共同作用可消除孔隙、提升致密度与力学性能,增强耐久与寿命。

检测与质量控制: 最终进行全面检测,如 X 射线与着色渗透等无损检测,以发现内部或表面缺陷并确保质量达标。

真空铸造与 MIM、SLM、HIP 的对比

用于极端工况的高温合金部件可由多种先进工艺制造。真空熔模铸造以其精度与材料质量脱颖而出。将其与金属粉末注射成形(MIM)、选择性激光熔化(SLM)与热等静压(HIP)对比,有助于为特定应用选择最优路线。

真空熔模铸造

真空熔模铸造擅长实现复杂几何与优良表面质量。对高温合金而言,真空环境显著降低孔隙与氧化,确保铸件完整性与性能。该工艺适合小—中批量生产,设计与材料选择灵活,是航空、医疗与汽车等行业的优选方案。

金属粉末注射成形(MIM)

MIM融合了塑料注射成形的高自由度与金属零件的强度完整性。其精度高、可扩展性强,适合小型复杂零件的大批量生产。但对高温合金而言,脱粘与组织均匀性等问题可能使其在材料纯净度或力学性能上不如真空熔模铸造。

选择性激光熔化(SLM)

SLM属于3D 打印(增材制造),以激光逐层熔融金属粉末成形。SLM 能实现极高复杂度与内部特征,是设计自由度的上限。但在高温合金上,残余应力与材料性能各向异性更难预测,需要额外优化与后处理。

热等静压(HIP)

HIP通过各向同性高压与高温提高金属致密度与力学性能。它不是成形手段,而常与其他制造方法配合以消除孔隙与提升完整性。对高温合金而言,HIP 可显著改善材料特性,但需额外工序与成本,若单独用于复杂形状的制备不如真空熔模铸造高效。

对比要点

设计自由度: 真空熔模铸造与 SLM 自由度最高,其中 SLM 领先于复杂内部结构;MIM 也具备良好自由度但更适合小型��������������件。

材料性能: 真空熔模铸造与(作为后处理的)HIP 可显著提升性能与完整性;MIM 与 SLM 通常需追加处理以获得同等均匀性与强度。

产量与效率: MIM 在大批量方面优势明显;SLM 与产量相关性较低,但大尺寸件耗时;真空熔模铸造在小—中批量中实现效率与精度的平衡。

成本考量: 需综合产量、复杂度与材料要求。对中等批量且几何复杂的高温合金件,真空熔模铸造常具性价比优势,可避免 MIM 的高额前期模具成本与 SLM 的低成形速率与粉末成本压力。

高温合金真空熔模铸造的考虑要点

真空熔模铸造兼具精度、通用性与材料完整性,非常适合高温合金复杂零件。但与任何专门工艺一样,它既有优势也有局限,需要综合评估。

优势

更优材料性能: 真空环境显著降低气体与污染源,铸件孔隙率低、力学性能更强,尤适用于对完整性与性能要求极高的高温合金件。

复杂几何与高精度: 可实现复杂细节与紧公差(如 ±0.005 英寸),满足关键尺寸的精确控制。

表面质量优秀: 铸态表面细腻,后续机加/抛光工作量减少,节约后处理成本。

材料利用率高: 熔融金属受控填充,减少浪费,对昂贵的高温合金尤为经济。

材料适配广: 虽对高温合金尤具优势,但并不限于此,可覆盖多类金属材料。

不足

小批量成本压力: 前期制模与制壳成本较高,极小批量时经济性不足;在中大批量时更具成本优势。

尺寸受设备限制: 可生产的最大尺寸受真空腔体与设备能力限制,大型件可能需转用其他工艺。

过程控制复杂: 需精准控制温度、真空度与浇注参数,学习曲线与运营要求较高。

交期较长: 制模、制壳与多工序叠加可能拉长交期。

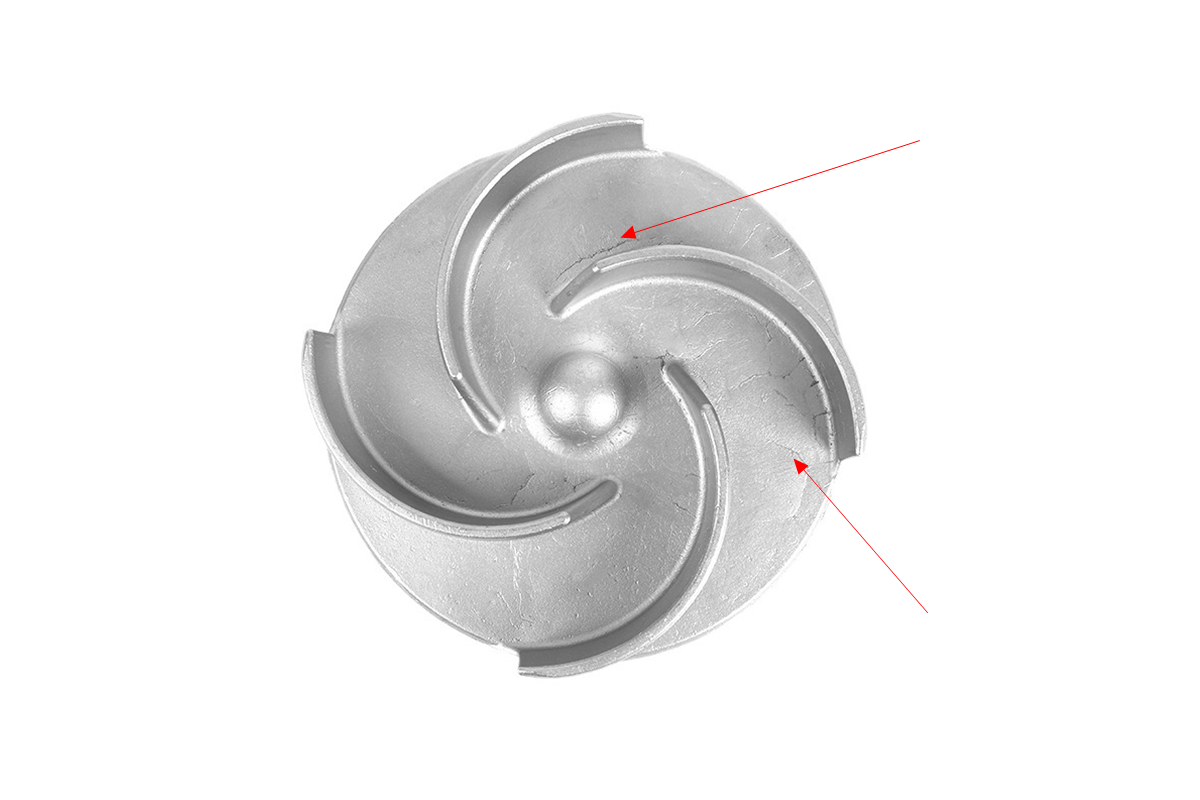

型壳开裂风险: 浇注与凝固过程中的热应力可能导致型壳裂纹,需要严格的工艺与材料控制。

高温合金制造

我们可综合采用 MIM、SLM、真空铸造、HIP 等工艺制造镍、钴、钨等高温金属零件;同时可选择以 HIP 作为后处理,提升坯体致密度并消除孔隙与内部缺陷。