热等静压 (HIP) 服务在制造中的应用

制造业中的热等静压(HIP)服务

在先进制造领域,热等静压(HIP)是一项具有变革意义的技术,能够显著提升制件的材料性能与服役表现。HIP 在受控环境下同时施加高压力与高温,以改善材料特性,为各行业生产高质量、高性能部件提供关键优势。

该过程通常从在高压容器内对零件进行致密化开始。随后向容器中充入惰性气体(通常为氩气),并加热加压至可优化材料显微组织的水平。热量与各向同性(各方向均等)的压力耦合可有效消除孔隙、提升材料致密度,最终获得具有更优力学性能、耐久性与寿命的零部件。

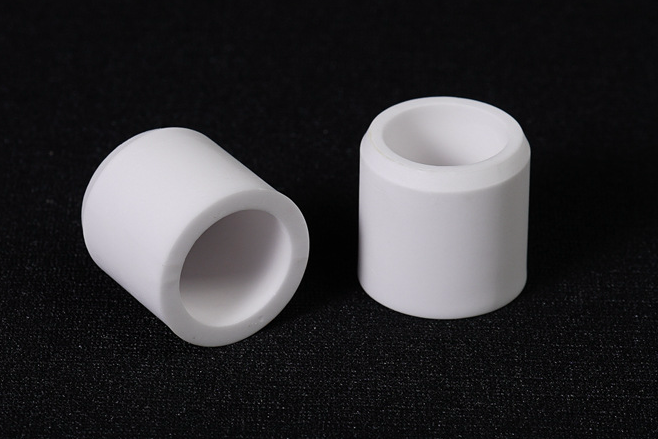

HIP 适用于多种材料,包括金属、陶瓷及复合材料。因此,它在对部件性能与可靠性要求极高的行业(如航空航天、国防、医疗植入、能源与汽车)中价值突出。该工艺既可用于新制件的性能优化,也可用于在役部件的修复与再制造,是提升效率、降低浪费并满足严苛规格与公差要求的重要手段。

认识热等静压

HIP 技术的定义与说明

热等静压(HIP)是一种将高温与各向同性高压相结合,以实现材料致密化并改善其性能的制造工艺。通过消除孔隙、提高致密度,材料的力学性能显著增强。HIP 在专门设计的腔体(HIP 设备)中进行,典型压力可达 30,000 psi(约 207 MPa),温度最高可至 2000°C(约 3632°F),具体条件视材料需求而定。

HIP 过程步骤分解

准备:将待 HIP 的零件或粉末装入可承受 HIP 条件的包套(通常为钢制),抽真空以去除空气并密封。

加热与加压:将密封包套置入 HIP 设备腔体,通入惰性气体(通常为氩气)并升温加压。压力与温度以各向同性方式施加,确保均匀致密化。

冷却:在维持高温高压至设定保温保压时间后,于压力作用下受控冷却,以获得理想的组织与性能。

后处理:卸压、取出零件并去除包套。根据最终规格需要,可进行机加工、表面处理等后续步骤。

在制造中使用 HIP 的关键收益

材料性能提升:显著提高材料致密度与力学性能,包括强度、疲劳性能与韧性。

消除孔隙:在不改变外形尺寸的前提下消除内部空洞与孔隙,对高性能应用至关重要。

可靠性增强:经 HIP 处理的零件寿命更长、可靠性更高,降低关键应用中的失效风险。

适用性广:可用于金属、陶瓷与复合材料,覆盖多元制造需求。

成本效益:通过提升性能与可靠性,减少对昂贵合金的依赖,并以更低废品率降低总体制造成本。

凭借高温��������������高压的协同作用,HIP 能显著改善制件质量与性能。其增强材料特性、消除缺陷的能力,使其成为现代制造版图中支撑高耐久与高可靠性产品的关键技术。

HIP 赋能的行业版图

凭借对部件力学性能与可靠性的显著提升,热等静压(HIP)已成为多个行业的基石技术。以下概述其在航空航天、国防、医疗、能源与汽车等关键领域的价值。

航空航天与国防:关键部件的性能保障

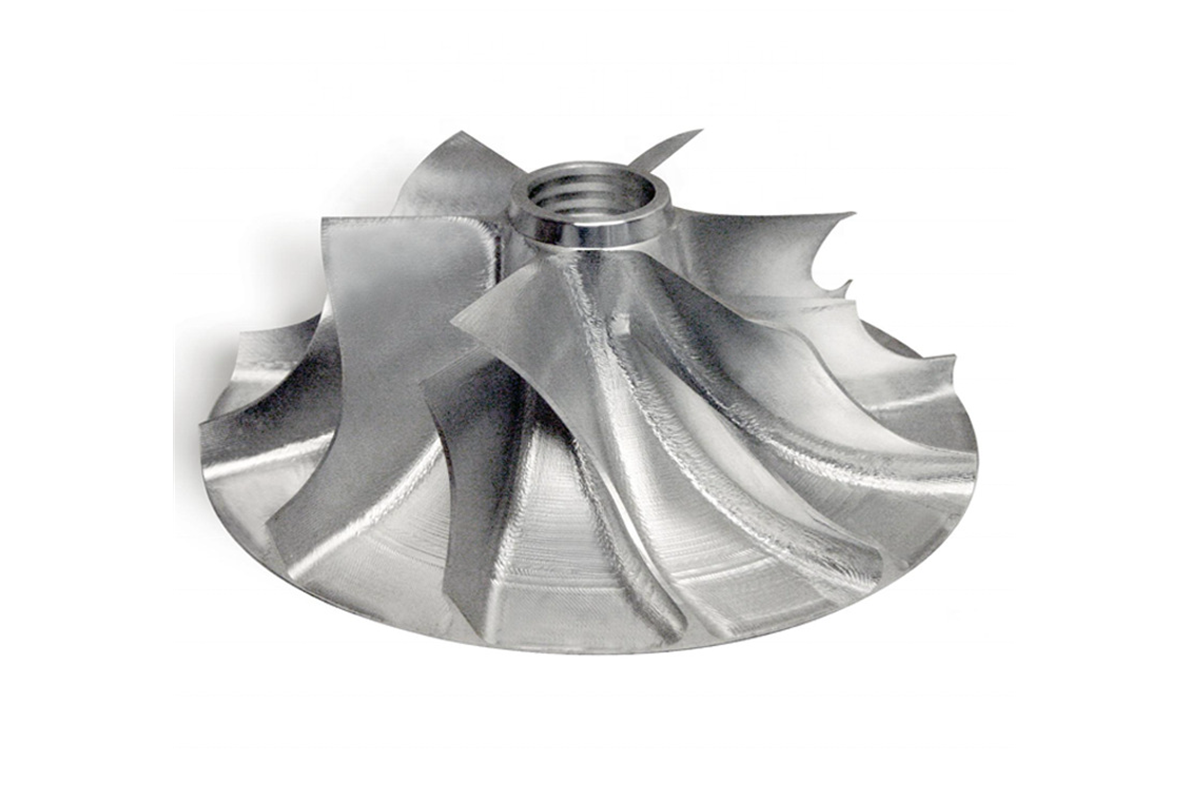

在航空航天与国防领域,部件失效不可接受。HIP 可提升暴露于极端工况部件的耐久与疲劳寿命。对于涡轮叶片、发动机部件与结构件,HIP 能消除孔隙、确保均匀致密度,使其能承受高应力与高温,显著提高装备的安全性与性能。

医疗:推动生物医用植入物升级

HIP 有助于生产更强韧与更可靠的植入物(如髋、膝关节)。通过减少缺陷、提高致密度与力学性能,HIP 处理的植入物更能承受长期生理载荷,从而降低失效与翻修手术风险。

能源:强化极端环境中的关键部件

在能源行业(尤其油气领域),部件需承受高压高温与腐蚀磨损。HIP 可显著提升钻头、阀门、管线部件的强度与耐蚀耐磨性,延长寿命并提升作业安全与效率。

汽车:优化高性能发动机部件

在高性能及赛车领域,部件需兼具高强、耐久与轻量化。HIP 可优化活塞、连杆、涡轮增压部件等在极端压力与温度下的表现,帮助发动机更可靠、更高效并释放更强性能。

HIP 的制造优势

热等静压(HIP)通过提升材料性能、兼顾成本效益与展现卓越的适用性,正在重塑制造流程。本节聚焦其突出优势。

材料性能增强

通过消除内部空洞与孔隙并提高致密度,HIP 可显著提升材料的拉伸强度、疲劳抗力与韧性。对于在高载荷、高温或腐蚀环境服役的部件,HIP 能确保其可靠性与寿命满足严苛要求。

成本效益

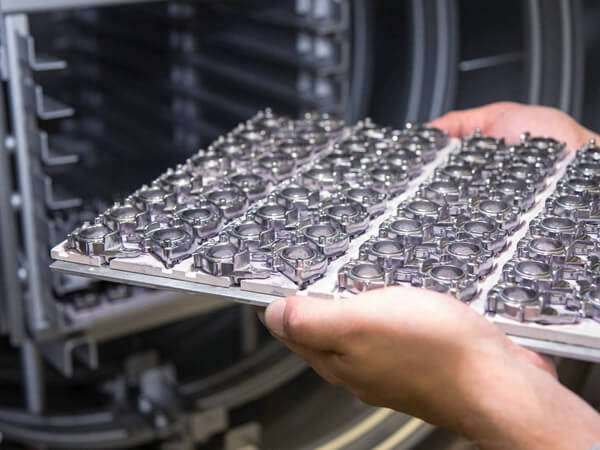

HIP 在提升品质的同时,能够降低总体制造成本。由于材料致密度与性能提升,可减少后续机加工与精整等昂贵工序的依赖;同时更高的过程效率与更低的报废率有利于大批量生产的成本控制。

适用性

HIP 可处理金属、陶瓷与复合材料,且不受复杂几何的限制,能够打造传统方法难以实现的精细结构。同时,HIP 既适用于新件增材,也可用于受损部件的性能恢复,进一步彰显其在现代制造中的广泛适用性。

HIP 与其他制造技术的对比

除自身优势外,热等静压(HIP)与金属粉末注射成形(MIM)与选择性激光熔化(SLM)等先进工艺配合使用时同样表现突出。以下从制造流程、产品质量、材料选择、交期与成本等维度进行对比。

HIP vs. MIM(金属粉末注射成形)

制造流程:MIM 通过将金属粉末与粘结剂混合、注射成形并烧结得到零件;HIP 则对已致密化坯件(如压制件或铸件)施加高温高压以消除孔隙与改善性能。MIM 适合小中型、结构复杂的批量零件;HIP 则可在更广的尺寸与复杂度范围内提升力学与可靠性。

产品质量:通过消除内部孔隙,HIP 可实现更高致密度与更优力学性能;而 MIM 在较大或更复杂几何上有时会面临孔隙控制挑战。

材料选择:MIM 的材料受金属-粘结剂流动性的限制;HIP 几乎可用于任何可压制或可铸造的材料,包括金属、陶瓷与复合材料。

交期与成本:在超大批量复杂零件生产中,MIM 具有成本优势;而 HIP 虽初始成本可能较高,但通过降低后处理需求与显著提升关键部件性能,在高价值应用中具备合理性。

HIP vs. SLM(选择性激光熔化)

制造流程:SLM 以逐层选择性熔化粉末成形,擅长复杂几何与定制化;HIP 可对 SLM 成形件进一步致密化与性能增强,二者相辅相成。

产品质量:SLM 因层状制造可能产生孔隙与各向异性;经 HIP 后可显著降低孔隙并均质化组织与性能,提升可靠性。

材料选择:SLM 受制于材料的激光适配性与成形过程热应力管理;HIP 则不具备此限制,可覆盖更广的材料谱系。

交期与成本:SLM 可快速获得复杂几何,但往往需要较多后处理;若叠加 HIP,时间与成本会上升,但所得品质与性能对于关键应用极具价值。

HIP 作为后处理的主要应用

HIP 是提升 SLM 金属打印件与真空熔模浇注高温合金件品质的关键后处理步骤。通过 HIP,可获得更高致密度、更均匀的力学性能与更长的服役寿命,满足对材料性能与可靠性要求最高的行业标准。

HIP:关键的后处理方法

热等静压(HIP)是 SLM 等增材制造件以及真空熔模铸造高温合金件的重要后处理技术。本节聚焦 HIP 的核心应用,强调其在关键场景中对零件性能的再提升能力。

提升 SLM 金属 3D 打印件

SLM 以其复杂几何与定制化能力著称,但层层堆叠的本质可能引入孔隙并导致力学各向异性。HIP 后处理可:

消除孔隙:在高温高压的各向同性条件下闭合内部空洞,显著降低孔隙率并提升整体致密度。

均质化材料性能:各向同性压力促进组织均匀,提升强度、疲劳与韧性等综合性能。

改善表面状况:虽不能替代机械精饰,但 HIP 可在一定程度上改善表面状态,助益性能与外观。

优化真空熔模铸造高温合金件

高温合金以优异的高温强度、抗蠕变、耐蚀与抗氧化性能著称,广泛用于航空与能源等领域。尽管真空熔模铸造适合复杂外形,但铸件可能存在微孔隙,削弱力学可靠性。HIP 后处理可:

增强结构完整性:消除微孔隙,提高整体结构强度,适配极端工况。

延长疲劳寿命:降低内部缺陷显著延长部件疲劳寿命,对航空发动机与发电涡������������

均匀力学性能:如同对 SLM 件的作用,HIP 可保证铸件在苛刻环境中的可预期表现。

高温合金制造

我们可综合运用 MIM、SLM、真空铸造、HIP 等工艺,制造镍、钴、钨等高温金属零件。同时,可选用 HIP 作为后处理以提升坯体致密度、消除孔隙与内部缺陷。