选择性激光熔化 (SLM):金属与高温合金的 3D 打印服务

在快速演进的制造业中,3D 打印技术的出现开启了金属制造创新的新纪元。在众多前沿工艺中,选择性激光熔化(SLM)尤为瞩目——它能够将金属与高温合金(Superalloys)逐层熔融成具有超高强度与复杂几何的零部件,并实现前所未有的尺寸与形貌精度。SLM 作为增材制造版图中的旗舰方法,为各行各业提供了制造路径:那些过去“不可能”或“成本过高”的零件,如今得以可行且高效地实现。

SLM 通过高能激光的精确控制,将微细金属粉末按切片路径逐层完全熔化并凝固为实体结构,直接从数字蓝图“长”出零件。该过程不仅代表了制造灵活性与效率的巅峰,也重塑了对零件复杂度与材料性能的想象边界。从航空航天到医疗应用,SLM 以“复杂几何 + 金属/高温合金的坚固性”的组合,正在推动突破性的工程进步。

SLM 工艺详解

选择性激光熔化(SLM)是金属与高温合金增材制造的重要跃迁。其核心是“精度、复杂度、把数字设计转化为高性能实体”。本节拆解 SLM 的工作流程,阐明其与其他金属 3D 打印的区别以及独到能力。

SLM 的典型流程

SLM 以 CAD 创建的 3D 模型为起点,将复杂几何切片为连续的二维横截面,用作设备的逐层扫描指令。步骤如下:

铺粉准备: 在构建平台上均匀铺设一层金属粉末。层厚可达数十微米量级,有利于细节还原与表面平顺。

激光熔化: 高功率光纤激光按照切片截面选择性地熔化并熔合粉末颗粒。得益于激光的精确控制,即便是极其精细的特征也能被忠实再现。

逐层堆叠: 一层完成后,平台按层厚下降,重新铺粉并继续熔化;新层与下层冶金结合,零件自下而上逐步成形。

后处理: 构建完成并冷却后,从粉床中取出零件,未用粉末可回收再利用。随后根据需求进行热处理、去除支撑、机加工/表面精饰等,以达到目标性能与外观。

SLM 的比较性优势

与其他金属 3D 打印技术相比,SLM 能制造高致密度、复杂几何且传统工艺无法实现的结构。相较同属金属增材范畴的直接金属激光烧结(DMLS)与电子束熔化(EBM),SLM 在以下方面尤为突出:

材料利用率: 只消耗成形所需粉末,余粉可循环复用,显著降低浪费。

结构完整性: 粉末颗粒完全熔化并冶金结合,制件的力学性能可与锻件相媲美。

设计自由度: 可集成蜂窝与晶格等复杂内构,实现轻量化同时兼顾强度与功能。

精度与可控性

SLM 的标志在于对熔化过程的极致控制:先进激光与扫描算法确保期望的组织与尺寸精度,尤其适用于高温合金等难加工材料与高温服役场景下的严苛要求。

SLM 用于金属零件的关键优势

SLM 已成为金属与高温合金增材制造的支柱技术,带来远超传统加工与部分金属 3D 打印方法的��������������力。以下优势使 SLM 在工程实践中极具价值:

原型到量产的速度与效率

SLM 大幅缩短原型到量产周期。传统金属制造往往需经历制模、加工、精整等多环节且劳动密集;SLM 直接由数字模型制件,无需模具,显著压缩交付时间,利于快速迭代与抢占上市窗口。

复杂度“零额外成本”

在传统制造中,复杂度常意味着更高的工装与加工成本;而 SLM 对复杂几何(含内置通道与结构)的制造几乎不增加额外成本。这既鼓励了大胆设计,也便于围绕性能做拓扑优化,如提升比强度与热管理能力。

更高的强度与耐久性

SLM 零件致密度高、冶金结合充分,通常具备优异的强度、耐久与疲劳寿命。在航空航天、汽车与通用工业中,对可靠性与高载荷工况的满足尤为关键。

材料与环境友好

与“以切代形”的减材工艺不同,SLM 只消耗必要材料,未用粉末可回收再利用,既降低材料成本,也减少环境足迹。

定制化与按需制造

基于数字驱动,SLM 易于实现小批量定制与按单生产,无需库存负担。对医疗植入物与航天关键部件等“定制即性能”的领域尤具价值。

SLM 的材料谱系

SLM 为金属件制造带来高度的材料灵活性。理解从钛合金到镍基高温合金的材料特性,是充分发挥 SLM 价值的关键。

常见金属与高温合金概览

钛合金: 以高比强度与生物相容性著称,SLM 可实现复杂而轻量的钛合金零件,适合航空结构与个性化医疗植入。

不锈钢: 通用且耐蚀,借助 SLM 可实现复杂几何与内部结构,适用于工装、汽车零部件与消费品等。

铝合金: 轻质且导热好,SLM 能制造兼具复杂性与性能的铝件,适合汽车与航天的减重需求。

镍基高温合金: 耐高温且强度高,可制备带复杂冷却通道的涡轮与火箭相关部件,显著提升热防护与寿命。

钴铬合金: 耐磨且在高温下保持强度,SLM 制备的钴铬零件广泛用于牙科与骨科植入,耐久且可个性化定制。

选材收益与典型应用

SLM 的材料选择取决于目标需求:如钛合金适于“轻量 + 强度”的航空与医疗;不锈钢因其通用性与耐蚀性,适配于多种工业场景与终端产品。

材料相关挑战

尽管 SLM 具备材料多样性,也需关注以下挑战:

粉末安全与管理: 如钛、铝粉末在特定条件下具反应性/可燃性,必须遵循严格的存储与操作规范。

后处理需求: 依据材料与应用,可能需要热处理、机加工或表面精饰以达成目标性能与外观。

成本考量: 高性能材料与工艺的粉末准备、设备运行与后处理均会带来额外成本,应综合评估总体收益。

SLM 的行业应用

SLM 正在以前所未有的速度与精度打破传统制造边界。其对多类金属与高温合金的适配能力,使其在诸行业成为关键技术。

航空航天

对轻量高强的持续追求,使航空航天率先拥抱 SLM:既能降低重量、又不牺牲强度与耐久。典型应用包括:

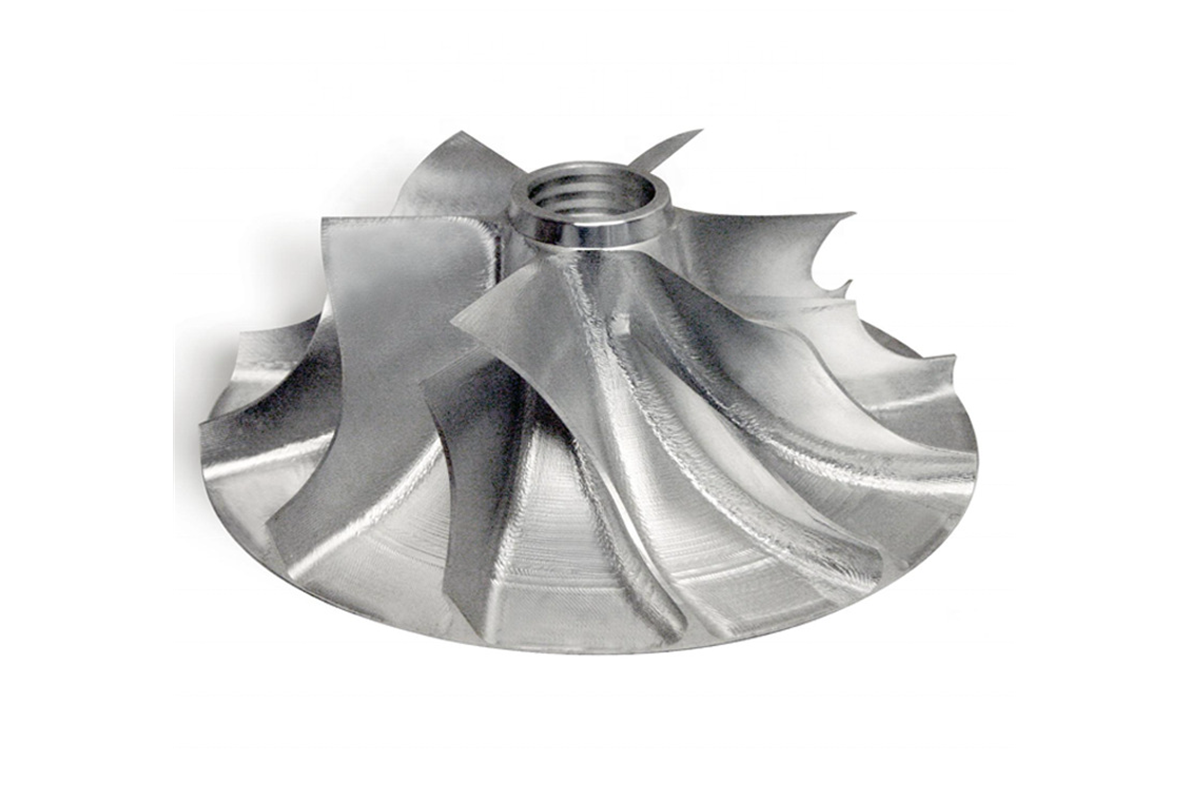

发动机部件: 带复杂随形冷却通道的燃油喷嘴、涡轮叶片等,以提升性能并减重。

结构件: 轻量化结构有助于燃油效率与整机性能提升。

汽车行业

在高性能与豪华车型中,SLM 赋能“定制 + 性能”的双重诉求:

定制部件: 小批量定制变速箱、排气与发动机专用件。

轻量化结构: 通过晶格等复杂内部结构减重并维持强度,提升整车效率与动态表现。

医疗领域

SLM 在生物相容材料与个体化制造方面的优势,正在改变医疗行业:

骨科植入物: 精确匹配患者解剖结构的个性化植入,改善术后恢复与长期稳定性。

外科手术器械: 为特定术式定制复杂导板与器械,提升手术精度与效率。

能源行业

可再生能源与油气等场景需要耐极端环境的部件,SLM 在此大显身手:

风电部件: 在严苛环境下仍保持效率与耐久的关键件。

高性能构件: 用于油气勘探/开采的高强、耐蚀与耐高温零件。

工装与模具

SLM 在模具制造中带来更快交付与复杂特征的集成:

随形冷却: 制造随形冷却通道,显著缩短注塑冷却时间并改善制品质量。

快速工装: 适用于短周期试产与打样,降低前期投入与等待时间。

SLM 的挑战与应对

作为兼具精度与自由度的金属增材技术,SLM 仍面临若干工程与运营挑战。有效识别与应对这些问题,是发挥其价值的关键。

技术层面的挑战与解决方案

残余应力与变形: 高能激光会引入残余应力,导致翘曲或尺寸偏差。

对策: 合理定向、支撑策略与后续热处理可有效缓解,确保尺寸与结构稳定。

表面粗糙度: 尽管能成形复杂几何,但表面有时难以一次满足苛刻要求。

对策: 采用机加工、抛光或化学平滑等二次精饰以达到目标粗糙度。

材料一致性: 逐层构建可能带来组织均匀性挑战。

对策: 优化激光功率、扫描速度与填充策略(hatching)等参数,促进均匀组织与稳定性能。

运营层面的挑战与注意事项

粉末管理: 金属粉末具反应性与潜在健康风险,必须严格遵守安全规范。

对策: 建立完善的粉末管理流程,包括存储、操作与回收。

成本与可及性: 设备与高品质粉末的初期投入较高。

对策: 通过材料节省、缩�������������综合评估,论证总体投入产出比。

技能鸿沟: 从增材化设计到设备运行与后处理,都存在学习曲线。

对策: 投入培训或与成熟服务商合作,快速搭建端到端能力。

基于选择性激光熔化(SLM)的制造

选择性激光熔化(SLM)服务: 镍、钴与不锈钢高温合金的快速原型与生产。

熔融沉积成型(FDM)服务: 功能原型、工装夹具与低成本模型。

立体光固化(SLA)服务: 高细节模型、口腔与医疗应用、珠宝与艺术品。

选择性激光烧结(SLS)服务: 复杂几何、终端零件与卡扣结构。

多射流熔融(MJF)服务: 功能原型与终端件、复杂组件与高产能需求。

直接金属激光烧结(DMLS)服务: 航空航天与汽车部件、医疗植入与器械、换热器与定制工装。