DMLS 3D打印在现代快速原型制造中的应用

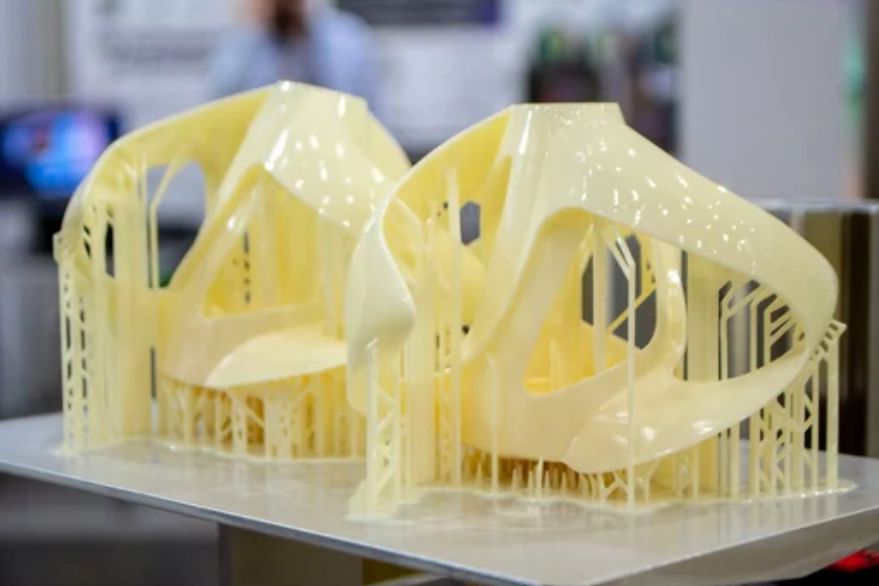

在制造与产品开发领域,3D 打印技术的兴起标志着一个重要里程碑:它为原型与终端零件的制造带来了前所未有的灵活性、效率与创新。在众多变革性技术中,直接金属激光烧结(DMLS)在快速成型服务中脱颖而出。DMLS 作为金属 3D 打印的一个分支,利用激光逐层烧结金属粉末,将数字模型直接转化为致密、复杂且高度耐用的实体件。

DMLS 源自更广义的激光烧结技术家族,自问世以来,已深刻改变了各行业对金属零件原型化的路径。它无需传统模具,大幅缩短开发周期,并通过实现传统制造难以企及的几何结构,为设计创新开辟了新可能。

深入理解 DMLS 技术

直接金属激光烧结(DMLS)是金属增材制造的高峰之一,能够在传统方法难以兼顾的“复杂度与强度”之间取得平衡。下面从起源到运行机理对 DMLS 的基础进行概述,以便理解其在现代制造中的价值。

定义与发展

DMLS 是一种采用激光烧结金属粉末、逐层构建实体结构的增材制造工艺。与传统的减材制造不同,DMLS 通过“加法”成形而非去除材料,从而更高效、也更节约材料。

该技术诞生于 20 世纪末,首批系统在 1990 年代初期面世。其初衷是突破既有制造工艺的限制,为具有复杂几何、内部通道以及高度定制化的金属零件提供可行路径。

DMLS 流程:如何运作

DMLS 典型步骤包括:

数字模型准备:使用 CAD 软件创建 3D 模型,并将其切片成若干薄层,作为 DMLS 设备的扫描路径依据。

铺粉:在构建平台上均匀铺设一层金属粉末。

激光烧结:高功率激光按切片截面选择性烧结粉末,使其熔融并熔合为致密层。

层层堆叠:每完成一层成形,平台下降并再次铺粉、烧结,直至零件整体构建完毕。

冷却与取件:构建腔与零件冷却后,从粉床中取出零件,清理可回收的剩余粉末并用于后续打印。

DMLS 设备的关键部件

激光系统:设备核心,用于熔融并熔合金属粉末;其功率与光斑控制直接影响零件质量与材料性能。

粉床系统:铺设与承载金属粉末并完成烧结的区域,同时也是零件逐层成形的“舞台”。

覆粉/刮刀机构:负责在构建区域上均匀铺设新一层粉末,确保每层材料分布一致。

DMLS 在快速原型中的优势

DMLS 以其在金属原型制造中的强大能力,正在重塑快速成型的格局。相较传统工艺,它带来多维度的显著收益,是当今追求速度与创新的团队不可或缺的工具。

速度:从设计到原型的快速跃迁

与需要治具/模具、流程繁琐的传统金属加工相比,DMLS 可直接从数字文件制造实体件,省去制具环节,大幅缩短交付周期,有利于加快产品迭代与上市节奏。

精度与复杂度:解锁全新设计自由度

DMLS 擅长制造复杂几何与精细细节,能够在紧凑空间内实现内置流道、晶格轻量化结构等传统难以加工的特征;同时保持严格公差与功能强度,为设计创新提供更大舞台。

材料性能:确保功能性原型验证

DMLS 能较好地继承金属粉末的固有性能,使样件在力学与环境响应上接近传统制造件,可用于接近实用工况的功能测试。其可用材料广泛(如不锈钢、钛合金、铝合金等),便于针对应用需求进行匹配。

成本效率:优化原型总体开销

尽管前期设备与材料单价较高,但对于小到中等批量、且追求精度与性能的场景,DMLS 通过免模具、低材料浪费与零部件合并设计(减少装配)等方式,往往在总体成本上更具优势。

DMLS 的材料选项与选择

DMLS 支持多种金属材料,每种材料都具备独特优劣势。理解不同材料与选材标准,是发挥 DMLS 最大价值的前提。

常用金属粉末概览

不锈钢: 以强度高、耐蚀性与耐久性见长,广泛用于功能性原型与苛刻环境的终端部件。

钛合金: 兼具高比强度与优异生物相容性,是航空航天、汽车与医疗领域追求轻量化与高性能的理想材料。

铝合金: 具备良好的导热性与轻量化特征,适用于需要散热与减重同时不牺牲强度的应用。

镍基高温合金: 耐高温、强度高,适合喷气发动机、燃气轮机等高温部件。

选材要点

为 DMLS 项目选择材料时,应综合考虑:

力学性能: 强度、延展性、疲劳性能等,尤其是承受机械载荷或要求长寿命的零件。

热学性能: 耐高温与导热能力,是高温场景的重要指标。

生物相容性: 医疗器械与植入类项目需选用对人体安全的材料。

耐蚀性: 在腐蚀介质环境下,应选择耐蚀性更佳的材料以提升寿命与可靠性。

材料纯度与粉末粒径的重要性

DMLS 成形质量受到粉末纯度与粒径分布的显著影响。高纯度材料可降低夹杂与缺陷风险;均匀粒度则有助于层间铺粉稳定与成形致密度。设计与制造团队应重视这些指标以确保理想结果。

DMLS 的行业应用

凭借对复杂几何与优异力学性能的支持,DMLS 已在诸多行业获得广泛应用。其缩短交期、免去传统制具等优势,为产品开发与创新提供了更高效的路径。

航空航天

该领域对“轻量化+高强度”有强需求。DMLS 可实现随形晶格等内部结构,在减重的同时保持强度,用于涡轮叶片、燃油喷嘴与管道等关键部件,助力提升性能与燃油效率。

����领域

DMLS 的定制化能力显著:可按个体解剖结构定制植入物、手术器械与矫形部件,改善手术效果与康复周期。以钛合金为代表的生物相容材料,使其适用于义肢与牙科修复等场景。

汽车行业

在高性能零部件的原型与小批量生产中,DMLS 支持快速迭代与验证,常见于变速箱零件、排气系统与定制发动机部件;在提升整车效率与性能方面作用显著。

工装与模具

DMLS 可直接制造带随形冷却通道的模具与型腔,使冷却更均匀、循环更高效,提升注塑生产率并降低残余应力与翘曲。

能源行业

在可再生能源及油气等应用中,DMLS 可制造耐高温高压、抗严苛环境的关键部件,助力提升系统效率与可靠性。

DMLS 与其他金属 3D 打印技术对比

尽管 DMLS 在金属 3D 打印领域优势突出,但并非唯一选择。将其与金属粘结喷射(MBJ)、电子束熔化(EBM)等技术对比,有助于针对项目需求做出更优决策。

DMLS vs. 金属粘结喷射(MBJ)

成形机理: DMLS 以激光逐层熔融粉末;MBJ 先喷射粘结剂成形“坯件”,再经炉内烧结获得最终强度。

速度与成本: MBJ 在大批量时通常更快且成本更低;但 DMLS 常能获得更高致密度与更佳力学性能,适合功能性原型与高受力部件。

表面与细节: DMLS 零件通常具有更细致的表面与细节表现;MBJ 往往需要更多后处理以达到类似效果。

DMLS vs. 电子束熔化(EBM)

能量源差异: DMLS 使用激光,EBM 使用电子束;这会影响可加工材料类别与零件特性。

材料兼容性: EBM 对高反射率、高导热材料(如钛合金)更友好;DMLS 的材料谱更广,包括多类钢、铝与镍基合金。

适用场景: EBM 在高真空、高温环境下可获得优异材料性能,适合航天等;DMLS 在复杂度与广泛行业应用上更具灵活性。

选择 DMLS 时的考量

在多种金属增材技术之间做选择时,应关注:

几何复杂度与精度: DMLS 对复杂几何与紧公差支持度高,适合精密与功能原型。

材料需求: 项目所需材料性能决定工艺可行性;DMLS 的广泛材料可满足多样化要求。

产量与成本: 在小—中批量、且需要高精度与高性能的场景,尽管材料与设备成本较高,DMLS 仍可能更具性价比。

面向 DMLS 的设计优化

要充分发挥 DMLS 对复杂金属零件的优势,需要在设计阶段即贯彻增材制造思维。以下最佳实践有助于提升可制造性、性能与成本效益。

DfAM(面向增材制造的设计)

“复杂度零成本”: 鼓励直接在设计中引入内部流道、晶格轻量化与复杂细节,无需额外加工路径。

自支撑结构: 尽量减少支撑需求更经济,也有助于表面质量;一般而言,与基板夹角 ≥45° 的特征较少需要支撑。

材料相关设计要点

���材� 依据应用场景的力学、热学与耐蚀需求选择粉末材料。

热变形预控: 打印过程高温可能导致热变形;对于细长与薄壁结构,应在设计中预留补偿。

构建方向与铺排策略

合理定向: 零件在平台上的方向会影响表面质量与各向性能;关键表面垂直定向有助于质量提升,并可减少支撑。

嵌套与排样: 在构建体积内合理排样可提升产能、降低成本,但需兼顾散热、支撑与成功率。

后处理与表面质量

为后处理而设计: 部分应用仍需机加工、抛光或热处理;在设计中预留加工余量与装夹面可提升效率。

表面预期管理: 根据应用对粗糙度与性能的要求,评估是否需要额外表面处理。

软件工具与仿真

用好先进软件: 现代 CAD/CAE 工具提供针对增材制造的仿真模块,可在打印前预测成形行为并优化设计,减少试错成本。

我们在 3D 打印服务中能做什么

DMLS 已成为快速原型与增材制造的关键力量,帮助工程师与设计师突破传统制造束缚。其在复杂度、材料多样性与缩短上市周期方面的优势,使其不仅适用于原型,更可用于各行业的功能性高性能零件小批量生产。

与其他金属 3D 打印技术的对比表明,DMLS 在精度、材料性能与效率上具备独特平衡。要充分释放其潜能,需深入理解并落实 DfAM 原则,使设计既可制造、又契合目标应用。

选择性激光熔化(SLM)服务: 镍、钴与不锈钢高温合金的快速原型与小批量生产。

熔融沉积成型(FDM)服务: 功能性原型、工装夹具与低成本模型。

立体光固化(SLA)服务: 高细节模型、口腔与医疗应用、珠宝与艺术品。

选择性激光烧结(SLS)服务: 复杂结构、终端零件与卡扣件。

多射流熔融(MJF)服务: 功能原型与终端件、复杂组件与较高产能需求。

直接金属激光烧结(DMLS)服务: 航空航天与汽车零部件、医疗植入物与手术工具、换热器与定制工装。