了解选择性激光烧结(SLS):全面指南

在充满活力、不断演进的制造与设计领域,3D 打印技术已成为创新的灯塔,重塑了产品从构思、设计到落地的全流程。在众多增材制造工艺中,选择性激光烧结(SLS)以其材料适配广、可制造复杂几何、成品耐用而脱颖而出。自 20 世纪 80 年代中期问世以来,SLS 从“新奇工艺”稳步成长为快速原型与直接数字化制造的基石技术。

选择性激光烧结(SLS)通过高能激光将聚合物粉末、金属粉末或其他材料的细小颗粒烧结成致密的三维实体。该工艺的显著特点是:无需额外支撑结构即可直接制造坚固、复杂且可功能验证的零件。这一能力既简化了制造流程,也为先前受制于传统制造局限的创新设计打开了新空间。

The Basics of Selective Laser Sintering (SLS)

选择性激光烧结(SLS)是增材制造领域中具有高度设计与生产自由度的强大技术。要理解 SLS 的独到之处以及它如何发展为跨行业的重要工具,需从其定义、原理与设备构成谈起。

Definition and Development

选择性激光烧结(SLS)是利用激光对粉末材料(通常为塑料、金属、陶瓷或玻璃)进行逐层烧结、将颗粒粘结成型的增材制造工艺。与依赖支撑结构的其他 3D 打印技术不同,SLS 在粉末床中自下而上逐层烧结,天然具备对复杂几何的高适配性与设计自由度。

SLS 概念由德克萨斯大学奥斯汀分校的 Carl Deckard 博士与 Joe Beaman 博士在 20 世纪 80 年代中期提出,并于 80 年代末实现商业化。此后,技术在材料体系、设备性能与应用场景等方面持续进步,广泛进入多行业。

The SLS Process Explained

SLS 设备的关键构成包括高能激光、粉末床与成形平台。其基本流程如下:

成形腔预热:将成形腔预热至粉末熔点以下的温度,减少激光烧结所需能量并提升烧结效率与均匀性。

铺粉:在成形平台上均匀铺覆一层薄粉(通常 0.1–0.15 mm)。

激光烧结:激光按模型切片的截面路径选择性扫描并烧结该层粉末,使粉末颗粒粘结成致密实体。

平台下降与循环:该层完成后,成形平台按层厚下降,重新铺粉并继续烧结,直至全部层构建完成。

冷却与清理:整仓自然冷却后取出零件,清除未烧结粉末;余粉可回收再利用。

Critical Components of an SLS Printer

激光器:精确控制光斑能量与扫描速度,直接决定烧结质量与表面细节。

粉末床:粉末在此逐层铺展并被烧结,同时充当“自支撑”介质,省去额外支撑结构。

成形平台:零件在成形腔内逐层构建,平台随层高递降以完成堆叠。

How SLS Works - The Technical Process

进一步剖析 SLS 的技术机理,可将其视为热、材料与光学精密协同的过程。以下以步骤方式说�:

Step-by-Step Explanation of the SLS Process

准备与数字建模:使用 CAD 软件创建 3D 模型,导出 STL 等格式并切片为若干薄层。

铺粉与分散:设备预热至材料熔点以下;刮刀/滚轴将粉末均匀铺展到指定层厚,层厚一致性直接影响精度与强度。

激光烧结:高能激光按路径选择性加热粉末至略高于熔点,使其相互粘结形成致密层(通常不完全熔化)。

逐层构建:平台下降一个层厚,再次铺粉并重复烧结,与前一层牢固结合,直至自下而上完成零件构建。

冷却与后处理:打印结束后整仓按需冷却(大型/复杂件需更长时间)。取出零件并吹扫/刷除余粉;可按需要进行喷砂、染色或渗浸等处理以获得目标外观与力学性能。

Role of Temperature Control and Inert Atmosphere

温度控制:成形腔稳定的预热温度有助于降低热梯度、提升致密度与尺寸稳定性,是获得优良力学与精度表现的关键。

惰性气氛:不少 SLS(尤其金属)过程在氮气或氩气保护下进行,以抑制氧化、确保材料纯度与成品一致性。

Materials Used in SLS Printing

SLS 以广泛的材料兼容性著称,可满足多种功能与外观需求。这也使其成为从航空航天到时尚设计等多个行业的优选。

Overview of SLS Materials

聚合物:最常用为尼龙 11、尼龙 12(PA11/PA12),兼具强度、韧性与耐久性,适合功能原型、端用件与复杂装配。

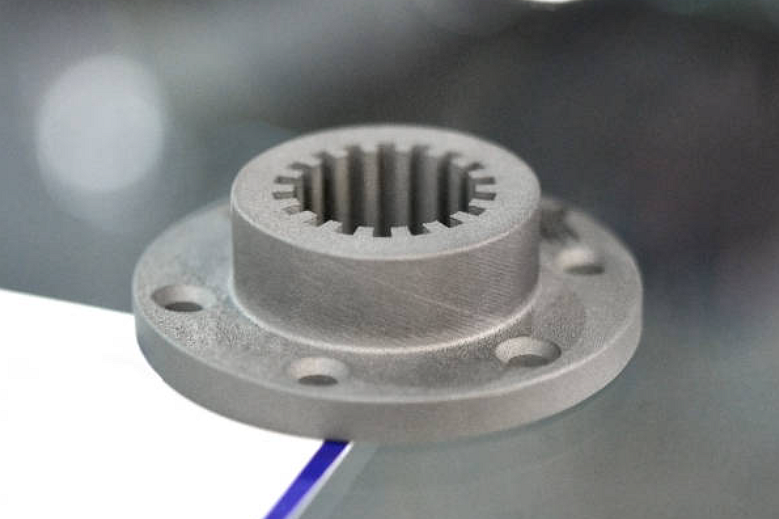

金属:可扩展至铝、钢、钛等金属粉末,用于制造高强、耐热的关键件(航空、汽车、医疗)。金属 SLS 常称为 DMLS(直接金属激光烧结)。

复合/填充:在基材中加入玻纤、碳纤或功能填料以提升刚度、耐热或导电性,显著拓展 SLS 部件的性能边界。

陶瓷:虽不常见,但可用于高温、可生物相容或特定电性能场景。

Advantages of Using Powdered Materials

可回收性:未烧结粉末可重复利用,减少浪费、降低成本。

无支撑制造:未烧结粉末天然支撑零件,免去支撑设计与去除,复杂内腔/悬垂更易实现。

高材料利用率:仅对需要区域烧结,尤其在金属/复合等昂贵材料上更具成本优势。

Comparison with Other 3D Printing Technologies

材料多样性:相较 FDM 与 SLA,SLS 在高性能聚合物与金属等功能材料上更具广度与深度。

功能件能力:FDM/SLA 更擅长外观样件,SLS 通常提供更优力学性能,更适合功能验证与端用件。

表面与细节:SLA 细节/表面更佳;SLS 则在强度与结构复杂度方面占优,更偏“以用为先”。

Advantages of SLS Over Other Additive Manufacturing Techniques

SLS 之所以成为增材制造的重要支柱,正因其在材料、几何复杂度、力学性能与批量效率上的综合优势:

材料适配广

覆盖高性能聚合物、金属与复合体系,便于按应用需求精准选材,实现从功能原型到端用件的全覆盖。

复杂几何与细节

粉末床“自支撑”的特性使得复杂悬垂、内置通道与多自由度结构得以轻松实现,超越 FDM/SLA 的支撑限制。

高强与耐久

烧结形成近各向同性的力学表现,适用于承受冲击与动态载荷的功能部件与终端应用。

批量效率佳

可在成形空间内“堆叠/套叠”多件零件,高效完成小中批生产;设备可长时间无人值守运行,进一步提高产能。

减材少与可回收

未用粉可回收,显著降低材料浪费与成本,兼顾经济性与可持续性。

与其他技术对比

SLA 擅长细节与表面,SLS 则在力学性能与复杂几何上更胜;相较 FDM,SLS 材料选择更广、复杂设计更友好,但 FDM 设备门槛与材料成本更具可及性。

Practical Applications of SLS Technology

SLS 以其“无支撑、强性能、材料广”的特性,已在多行业落地为高效、可靠的生产方式:

航空航天与汽车

制造轻质高强的功能部件(如管路、燃油系统零件)、装配夹具与定制工装,兼顾耐环境要求与减重需求,提升能效与性能。

医疗与牙科

借助可生物相容材料实现患者定制植入体、假肢与手术工具;在牙科方面可高效产出复杂牙模与正畸器件。

消费品与时尚

支持可穿戴、定制眼镜、鞋类与珠宝等“高个性化+耐用”的产品;在消费电子中加速外观/结构原型与小批验证。

工业与工程

快速获得具备内部通道/轻量化格构等复杂特征的功能原型与端用件,用于流体/传热优化、机器人结构等;中小批专用件生产尤为高效。

艺术与建筑

实现高复杂度的雕塑、模型与功能艺术件;在建筑领域用于高精细沙盘、定制构件与装饰件,拓展传统设计/施工边界。

Comparing SLS with Other 3D Printing Technologies

在技术选型时,理解 SLS 与 FDM、SLA、DMLS 的差异至关重要:

SLS vs. FDM

材料:FDM 以热塑性长丝为主,功能广但整体力学与耐用性通常不及 SLS 的粉末体系(含聚合物、金属与复合)。

表面与细节:SLS 的粉末烧结带来更一致的表面与更高复杂度,且无需支撑。

应用匹配:FDM 适合入门与经济型原型;SLS 更适合高强度、精度与复杂度兼顾的功能件与端用件。

SLS vs. SLA

耐用性:SLA 以超高细节与光滑表面见长,但整体耐冲击与耐久性通常不及 SLS;SLS 更适于功能负载。

设计自由度:二者皆可实现复杂几何;SLS 借助粉末自支撑,在内腔/通道等功能结构上更有优势。

后处理:SLA 常需清洗与二次固化;SLS 以去粉为主,整体更快捷。

SLS vs. DMLS

材料范围:DMLS 专注金属;SLS 跨聚合物/金属,但工业应用更常见于聚合物方向。

复杂度与性能:二者均擅长复杂结构;DMLS 零件更致密、适合高应力工况。

成本与效率:在聚合物件上,SLS 通常较 DMLS 更快更经济;金属 DMLS 能耗高、后处理更复杂。

Guidance on Choosing the Right Technology

技术选择可从以下维度评估:

材料诉求:需不需要 SLS 的功能材料体系?或更看重 SLA 的外观/细节、FDM 的经济性与易用性?

几何复杂度与功能性:若含复杂内腔/通道且需承担功能载荷,SLS 更优。

预算与产量:简单低量原型可优先 FDM;复杂功能件的中批生产,SLS 更具成本效率。

What We Can Do In SLS 3D Printing

选择性激光熔化(SLM)服务: 镍、钴与不锈钢高温合金的快速打样与量产。

熔融沉积成形(FDM)服务: 功能原型、工装夹具、低成本模型。

立体光固化(SLA)服务: 高细节模型、牙科与医疗、珠宝与艺术。

选择性激光烧结(SLS)服务: 复杂几何、端用件、卡扣/弹性结构。

多喷射熔融(MJF)服务: 功能原型与端用件、复杂装配、高产能批量。

金属激光烧结(DMLS)服务: 航空与汽车、医疗植入与工具、换热器与定制工装。