SLA光固化 vs FDM熔融堆积:技术差异解析

在快速演进的制造与原型开发领域,3D 打印作为创新的灯塔,开启了速度、精度与多样性前所未有的时代。在推动这场变革的诸多技术中,立体光固化(SLA)与熔融沉积成形(FDM)堪称两大支柱:它们拥有各自独特的原理、应用与优势。这些技术不仅让制造向设计师、工程师与各规模企业“普惠开放”,也重塑了产品从构想到开发、再到上市的全过程。

SLA 以高精度与高细节著称,利用光能将液态树脂一层层固化成型。它在需要精细细节与光滑表面的场景中自成一派——从牙科器械到复杂精巧的珠宝设计。另一方面,FDM 以其坚固耐用与高效著称,通过逐层挤出热塑性长丝,构建耐用、可用的功能件。其多功能性覆盖广泛应用,从原型开发到各行业的端用件制造。

An Overview of Stereolithography (SLA) 3D Printing

在 3D 打印革命的核心,立体光固化(SLA)是精度与创新力的典范。自 20 世纪 80 年代问世以来,SLA 逐步发展为最成熟的增材制造技术之一,以可实现极高细节与光滑表面而备受推崇。下文将深入解析 SLA 3D 打印的核心原理、运行机制以及赋予数字设计以生命的材料体系。

Core Principles of SLA 3D Printing

SLA 基于光聚合原理:光使光敏树脂中的分子链交联,形成坚硬结构。设备通常使用由计算机控制的反光镜引导的紫外(UV)激光,在树脂槽中逐层描绘并固化模型截面。每层固化后,成形平台移动,为下一层让出空间,自下而上逐层构建三维实体。

Critical Components of an SLA Printer

光源:UV 激光是 SLA 打印的核心,负责以极高的定位精度固化树脂。

树脂槽:用于盛放光敏树脂。其底部透明,便于激光透过并逐层固化。

成形平台:承载并提拉零件,打印过程中平台逐步上升,将固化后的零件从树脂中“拉”出。

How SLA Works

准备:使用专业切片软件将 3D 模型切分为数百至上千层的水平切片。

打印:UV 激光选择性固化与第一层对应的区域;固化后,平台上升并与树脂槽底部分离,未固化树脂回流补充。如此循环,直至零件成形。

后处理:打印完成后需使用溶剂清洗残留未固化树脂,并可能进行二次 UV 固化以获得最终材料性能。

Materials Used in SLA Printing

SLA 采用多种功能化树脂,针对不同性能与应用定制配方。材料外观与功能可拟塑料、陶瓷甚至玻璃,涵盖透明、柔性、高温等特性。树脂的持续创新不断拓展 SLA 的能力边界,从高细节原型到定制医疗器械均有成熟应用。

Exploring Fused Deposition Modeling (FDM)

熔融沉积成形(FDM)作为 3D 打印领域的另一“巨擘”,与 SLA 的光固化路径不同,它以坚固、材料多样与易用性见长。FDM 同样诞生于 80 年代末,几乎成了“增材制造”的代名词,是追求快速、高效与多用途生产的工程师与创客的首选之一。下面从工作机理与材料体系两方面进行概览。

Fundamental Mechanics of FDM

FDM 通过加热喷嘴挤出热塑性长丝,按路径在平台上逐层沉积。材料在喷嘴处刚好熔融,沉积后快速冷却,与下层熔合并固化。层层累积,精确构建最终外形。

Overview of the FDM Process

准备:将数字模型切片为薄层,生成打印路径。

打印:打印机将长丝加热至高于其玻璃化转变温度,喷嘴沿平台绘制每一层截面。单层完成后,平台下降(或喷头上升),继续沉积下一层。

冷却与固化:挤出的材料在冷却过程中固化,与下层结合。冷却管理对于尺寸精度与结构完整性至关重要。

Types of Filaments Used in FDM

PLA(聚乳酸):易打印且更环保,适合打样、教学与非功能件。

ABS(丙烯腈-丁二烯-苯乙烯):强度与耐久性佳,常用于功能件、汽车零件与家居用品。

PETG(改性聚对苯二甲酸乙二醇酯):兼顾易打性、强度与耐化性,适合功能件与原型。

PC(聚碳酸酯):高性能热塑性材料,具有高透明度、抗冲击与耐热性,适合多类工业/消费应用。

TPU(热塑性聚氨酯):具优良弹性、耐磨与耐久性,可成形为多种形状,适合柔性与抗冲击部件。

Comparing SLA and FDM: The Technical Perspective

从技术维度比较 SLA 与 FDM,可以看到二者各擅胜场,并在增材生态中定位不同。以下对核心差异进行梳理,帮助依据项目需求做出明智选择。

Precision and Resolution

SLA 以激光点位的“针尖级”固化能力实现极高分辨率与光滑表面,适合对美观与细节有高要求的场景。

FDM 的精度也可观,但层纹通常可见,若需光滑表面往往要后处理。其分辨率通常不及 SLA,更适合功能原型与耐用部件。

Speed and Efficiency

SLA 的打印时间受尺寸、几何复杂度与树脂固化速度影响。虽然并非所有场景都最快,但在中小尺寸与复杂几何方面效率突出。

FDM 在打印较大、细节相对不那么极致的件时常具速度优势。通过增大层厚可在速度与细节间取得平衡。

Material Diversity

SLA 树脂体系已高度多样化:从柔性到高刚性、从透明到不透明、从通用到高耐温,覆盖广泛应用。

FDM 在材料多样性上更具广度:从基础 PLA/ABS 到碳纤增强或金属填充等高级复合,能满足耐久、柔性、导电、导热等特定需求。

Environmental and Operational Considerations

SLA 需处理液态树脂与后处理清洗/固化,操作环境与化学品管理要求更高。

FDM 使用热塑性长丝,材料储存与操作更简便,后处理通常也较为直接,对课堂到工厂的多种场景都更友好。

Practical Applications of SLA and FDM

从精细模型与原型到功能部件与工装,SLA 与 FDM 在各自优势领域不可替代,推动多行业创新。

Industrial and Commercial Applications Where SLA Excels

牙科与医疗:SLA 的高精度非常适合牙模、定制助听器与手术导板。生物相容树脂的可用性让其成为患者特异化应用的优选。

珠宝:超高分辨率让珠宝师得以打造精细纹理与复杂图案,也可用于传统失蜡铸造的蜡模制作。

消费电子原型:可实现光滑外观与复杂几何的高逼真样机,加速外观与装配验证。

Versatility of FDM in Manufacturing

功能原型与端用件:FDM 的材料强度与耐久性适合经受严苛测试的功能原型,亦可直接用于汽车、航天与消费品的端用件生产。

定制工装与夹具:耐用材料使 FDM 能生产可承受一线操作应力的工装治具,降低成本并提升产线效率。

教育模型与建筑沙盘:材料易获取、操作简便,利于教学与建筑模型的快速呈现。

Choosing Between SLA and FDM Based on Sector Needs

航空航天:两者各有所用。SLA 侧重高精度细节部件;FDM 侧重耐用的功能件与验证用大尺寸原型。

汽车:FDM 以快速、经济的方式支持原型与小批量端用件;SLA 则用于复杂精细的灯罩、内饰件等。

医疗健康:SLA 依托精度与生物相容材料,适合定制医疗器械与模型;FDM 也可用于非患者直接接触的工具与设备原型。

Advantages and Limitations: SLA vs. FDM

透视 SLA 与 FDM 的优劣与边界,有助于将项目诉求与工艺能力精准匹配。

Advantages of SLA

超高分辨率与细节:激光固化赋予极高精度,适合复杂几何与高外观要求。

材料谱系广:柔性、透明、高强与高温等多类型树脂持续扩容。

极佳表面质量:零件表面光洁,常仅需少量后处理。

Limitations of SLA

材料偏脆:相较 FDM 的热塑性材料,SLA 树脂件的抗冲击与长期耐久性通常偏弱。

成形空间较小:多数 SLA 设备体积不及 FDM,同批大件/多件产能受限。

后处理环节更多:需要清洗与二次固化,且涉及化学品操作��������������管理。

Advantages of FDM

材料更耐用:热塑性材料天生更适合承载功能性与长期使用。

易用且易获得:设备与流程上手快,适配从校园到工厂的多种场景。

成本友好:材料与运营成本普遍低于 SLA,适合快速打样与小批制造。

Limitations of FDM

分辨率与细节偏低:难以达到 SLA 的细节与表面效果;对高外观要求需后处理。

层纹可见:常需打磨/化学平滑等工序以获得更平整表面。

翘曲风险:如 ABS 等材料若冷却控制不当,可能出现翘曲与尺寸偏差。

Making a choice: SLA vs. FDM

在 3D 打印流程中选择 SLA 或 FDM 将显著影响项目结果。应基于对两种技术的优势/限制理解,并结合自身需求、预算与周期进行权衡。以下给出选型指南:

Guidelines for Selection

细节与美学:若追求极致细节与光滑外观(如珠宝、精细外观件),优先 SLA。

功能强度与耐用:若需经受机械应力、热环境或长期使用(如机械零件、工装),优选 FDM。

预算因素:若成本敏感,FDM 往往在设备与材料上更具经济性;SLA 虽成本更高,但在特定高要求场景物有所值。

尺寸与产量:FDM 通常具更大成形空间与更快节拍,更利于大件与成组生产;SLA 则在小型、精细件上更具优势。

Case Studies and Examples

航天部件气动原型:需在风洞中承受应力与频繁测试,选择 FDM 以快速制备大尺寸、耐用件。

定制牙科器械:强调精度与生物相容,选择 SLA 以确保贴合度与安全性。

消费电子外壳:需呈现细腻纹理与光滑表面,选择 SLA 以提升外观质感与品牌感知。

What We Can Do In 3D Printing?

增材制造仍在快速演进,SLA 与 FDM 站在创新前沿。树脂化学与长丝材料的进步,正让 3D 打印更易用、更强大、更具多样性。随着新材料与新工艺不断涌现,二者的能力边界将持续拓展,进一步巩固 3D 打印“让想法成真”的角色。

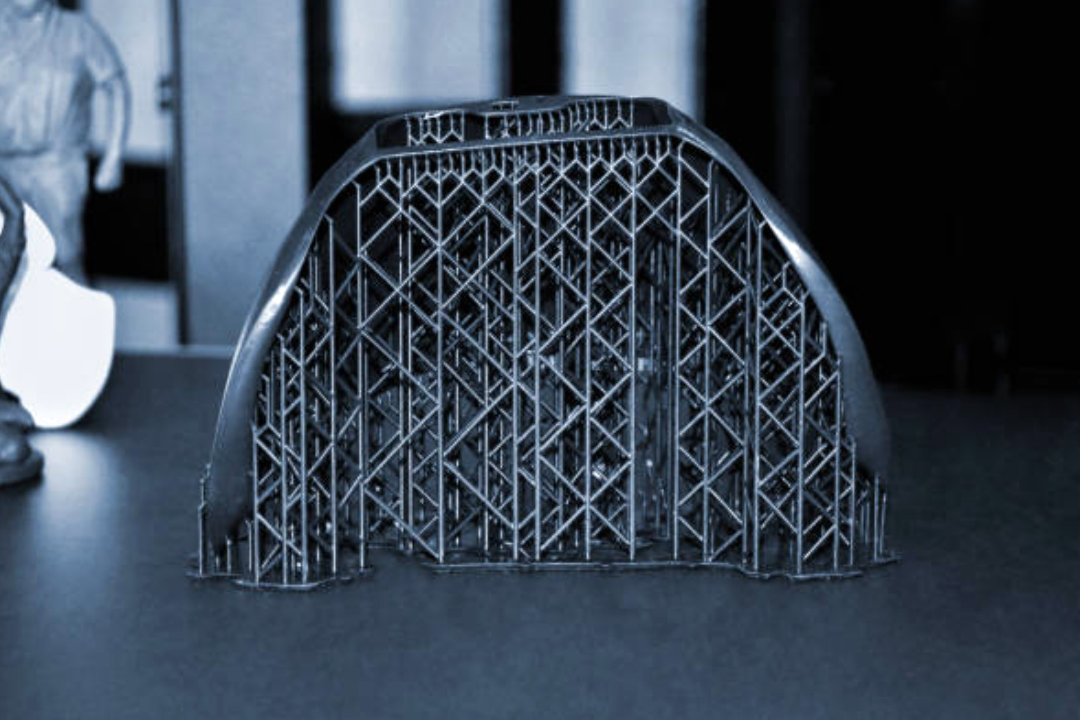

选择性激光熔化(SLM)服务: 针对镍基、钴基与不锈钢高温合金的快速打样与量产。

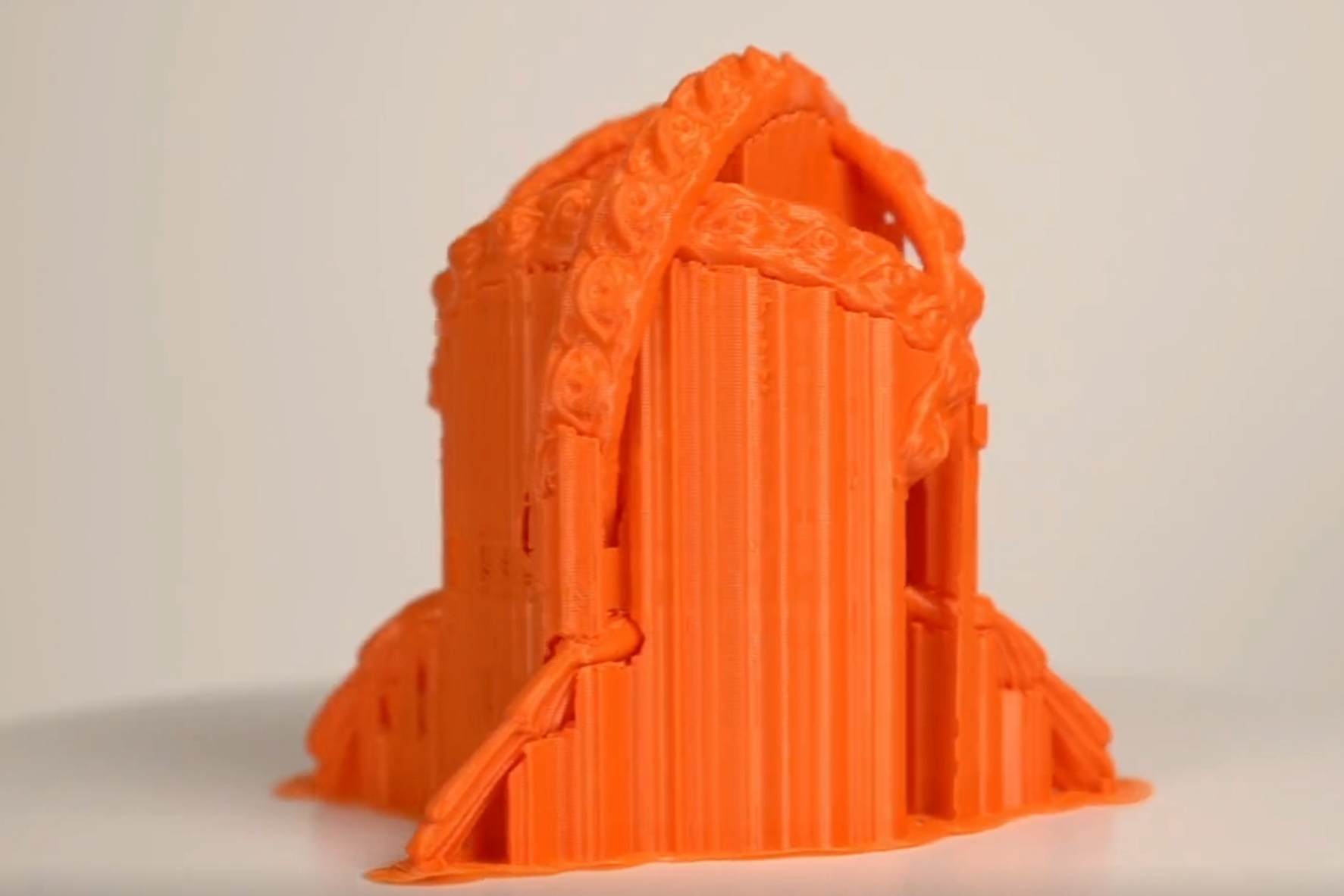

熔融沉积成形(FDM)服务: 功能原型与端用件、工装夹具、低成本模型。

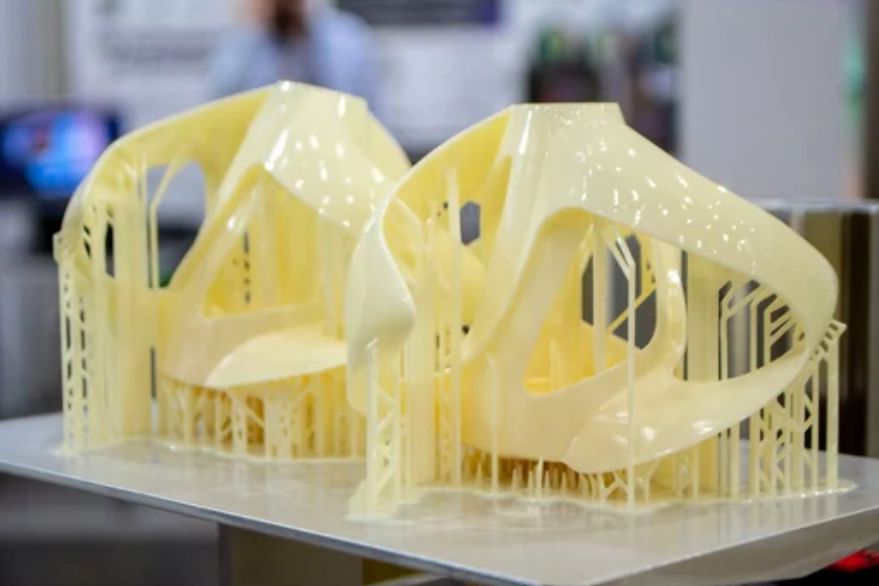

立体光固化(SLA)服务: 高细节模型、牙科与医疗应用、珠宝与艺术。

选择性激光烧结(SLS)服务: 复杂几何、端用件、卡扣/弹性结构。

多喷射熔融(MJF)服务: 功能原型与端用件、复杂装配、高产能批量。

�������DMLS��服务: 航空与汽车零部件、医疗植入与器械、换热器与定制工装。