什么是FDM 3D打印?革新原型设计与制造

走近熔融沉积成形(FDM)

在充满变化的制造与原型开发领域,速度、效率与灵活性至关重要。熔融沉积成形(Fused Deposition Modeling,FDM)是增材制造的基石之一。这一创新的3D 打印技术已经深刻改变了工程师、设计师与制造商的做事方式——从简单模型到复杂的功能性部件,皆能快速实现。

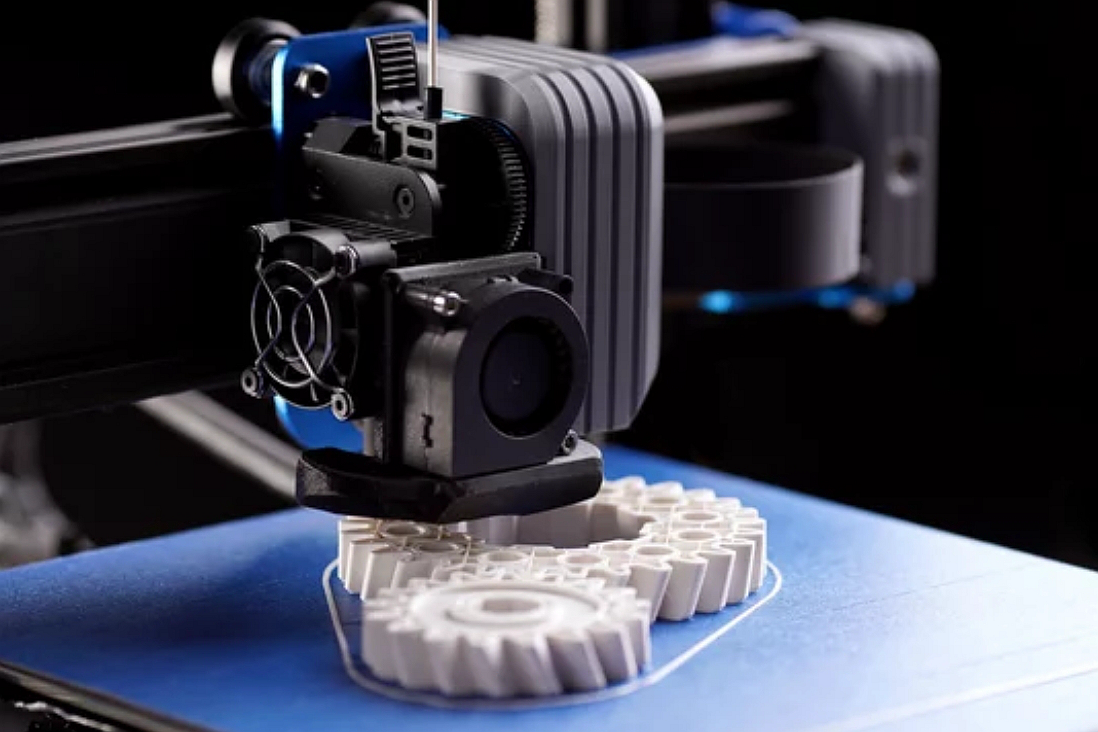

FDM 通过将热塑性长丝在加热喷嘴中熔融挤出,自下而上逐层铺敷材料构建物体。该过程既支持快速原型迭代,也能按需生产定制零件,因而在众多行业(包括航空航天、汽车、医疗与消费品)中不可或缺。

FDM 的多样性与易获取性,使其成为企业与创客的共同选择,在某种意义上实现了制造的“民主化”。作为 Neway 制造服务体系中的关键技术,FDM 贯穿从概念到量产的一站式方案,助力我们为客户交付高质量的定制部件。

本文将系统解析 FDM 的工作原理、应用场景、优势与局限,并介绍 Neway 如何利用 FDM 满足客户不断演进的需求,体现我们对创新与品质的长期承诺。无论你是资深工程师还是 3D 打印新手,都欢迎与我们一起深入了解 FDM 的细节与机遇。

FDM 基础概念

熔融沉积成形(FDM)是一种重塑设计、打样与生产格局的增材制造工艺。它以简驭繁、威力强大,能将数字设计直接转化为可用的功能件。以下为 FDM 的核心要点:

FDM 的定义

FDM 是一种逐层堆叠的 3D 打印技术:将热塑性聚合物长丝送入加热喷头后熔融挤出,按路径在成形平台上沉积。材料冷却固化并与下层熔合,从而逐步构建目标形状。整个过程由 CAD/切片软件控制,确保尺寸精度与一致性。

发展沿革

FDM 于上世纪 80 年代末为快速成型而生。历经多轮技术迭代,已从小众打样工具成长为主流制造手段。如今的 FDM 设备既有面向创客与中小企业的桌面机,也有可用于关键应用的工业级大型设备。

FDM 打印机的主要组成

挤出喷头:打印核心部件,负责加热与挤出长丝。精准的温度控制对表观质量与材料性能至关重要。

长丝材料(Filament):常见材料包括 聚碳酸酯(PC)、ABS、PETG 与 TPU 等,不同材料满足不同应用的力学与热学需求。

成形平台:承载打印件的表面,部分平台具备加热功能以抑制翘曲并提升层间附着力。

在 Neway,我们深知“基础过关”是释放 FDM 潜力的第一步。我们的专长不仅在于设备操作,更在于对材料选择、打印参数与流程细节的系统优化,确保成品在质量、功能与美观之间达到最佳平衡。

凭借高效与灵活,FDM 已成为众多行业的快速打样与按需制造首选。它能在当今节奏紧凑的制造环境中,将创意快速转化为实物,为缩短产品上市周期提供强力支撑。随着技术演进,FDM 在创新驱动与降本增效中的角色还将进一步增强。

FDM 的工作流程

理解 FDM 的机理,有助于把握其在定制零件与原型制造方面的能力与边界。该过程在材料与参数的精细控制下分为以下关键步骤:

1. 设计准备:

一切始于数字模型。设计师使用 CAD 创建 3D 模型,再通过切片软件将其转化为若干薄层的路径数据(G-code),为后续逐层成形提供指令。

2. 材料选择:

材料匹配是成功的关键。会依据用途、耐久性与热学需求选择如 PLA、ABS、PETG 等材料。Neway 的材料工程经验可确保为具体应用选到“对”的长丝。

3. 打印执行:

加热:将长丝装入打印机,在喷头处加热至合适温度,保证流动性与层间粘结。

逐层堆叠:喷嘴按照切片路径在平台上沉积熔融材料;单层完成后平台微降,重复铺敷直至成形。

冷却固化:沉积后的材料迅速冷却,与下层牢固熔合。需精心管理冷却以避免翘曲与变形。

4. 后处理:

打印完成后可进行去支撑、表面抛光/化学平滑、涂覆或热处理等,以改善外观与性能。

FDM 的层积构建方式可实现传统制造难以达成的复杂几何。但要取得稳定优异的结果,需要对材料行为、设备校准与可制造性设计有细致把控。

在 Neway,我们不仅“会打”,更擅长“打得好”。我们从前期设计、过程优化到后处理全链路把关,确保成品精准满足客户规范,在速度、效率与质量上取得兼顾。

FDM 的应用与行业

FDM 的多面性,让其在众多领域成为推动设计、打样与制造边界的重要工具。以下示例展示了其广泛影响与独特价值:

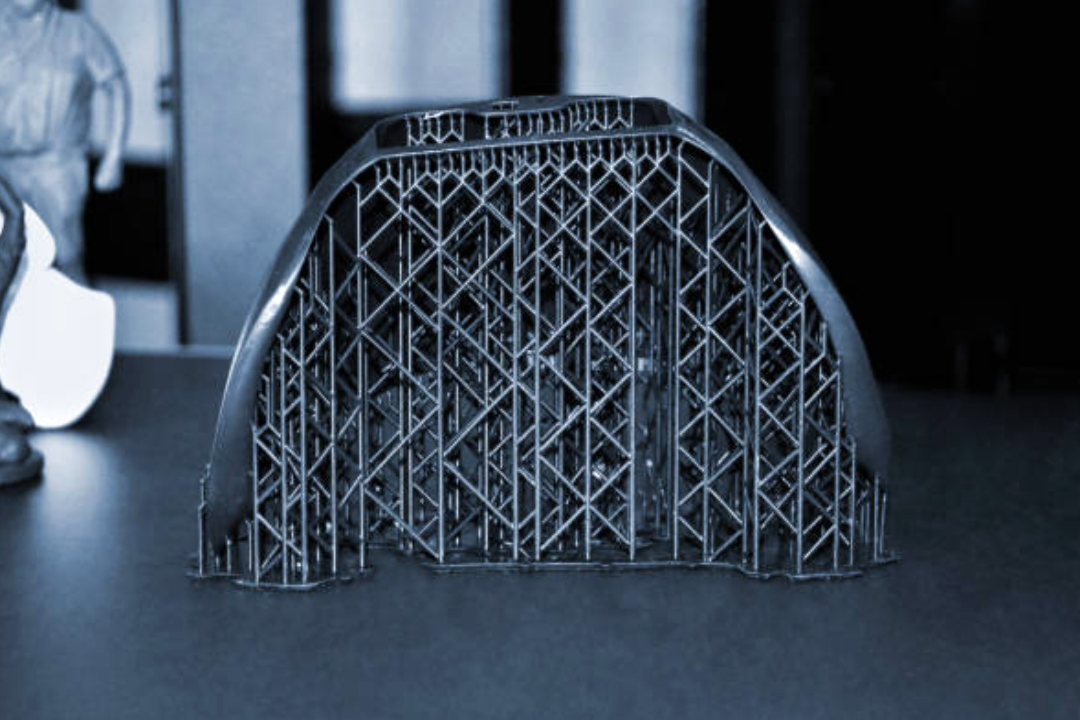

航空航天

轻量化与可靠性并重。FDM 可用于客舱内装、管路/风道与工装夹具等,既满足强度要求,又有利于减重以提升效率。Neway 曾参与无人机部件与轻量治具开发,满足严苛标准。

汽车

既用于快速验证,也用于端用件小批量制造。FDM 的快速迭代能力能大幅压缩车型开发周期;其耐热与强度表现也适合风道、卡扣与定制部件的制造。

医疗器械

可用于定制手术器具、假体以及病人特异化模型,且可选生物相容材料。Neway 已交付手术导板与植入原型,加速医疗创新。

消费品

从人体工学工具到可穿戴设备,FDM 让新品更快“从想法到上架”。通过材料与结构的灵活组合,品牌可以更经济地试错与迭代。

定制制造与快速打样

FDM 在定制零件制造与快速原型中的价值尤为突出:从概念模型到功能原型、小批量端用件,均能敏捷响应,适配当下快节奏的市场环境。

总之�FDM 的应用横跨多行业,各领域都在用它解决独特挑战。凭借对 FDM 能力的深刻理解与对品质与创新的坚持,Neway 得以助力客户不断拓展可能性、实现目标。

FDM 的优势与局限

理性评估 FDM 的利与弊,有助于做出明智的工艺选择。

优势

成本效益:无需昂贵模具,材料利用率高,原型与小批制造性价比极佳,利于高频迭代与降本。

易用性:设备操作与软件流程友好,门槛较低;Neway 能迅速把创意变成可触达的样件,提升研发节奏。

材料多样:从 PLA/ABS 等通用料到碳纤/金属填充等复合料,可针对性满足强度、耐热或导电等需求。

复杂定制:层积制造“天然”适配复杂几何与拓扑,可实现传统工艺难以完成的功能集成。

局限

表面与分辨率:层纹可见,对高表面要求的场景需后处理;微细特征与极致精度不及 SLA/SLS 等工艺。

材料性能差异:同名材料的 3D 打印版本与传统成形件在耐温、强度与耐久性方面可能存在差异。

各向异性:层间结合导致力学性能沿不同轴向不一致,设计时需考虑载荷方向与打印姿态。

尽管如此,FDM 在早期开发、定制制造与按需生产中往往因其速度与成本优势而胜出。借助 Neway 的设计优化与后处理能力,多数局限可被有效规避。

面向质量与效率的 FDM 优化

在 Neway,我们不仅使用 FDM,更在持续“打磨”它。通过以下策略,取得更高的精度、可靠性与美观:

1. 参数优化

层高与速度:层高越小表面越细腻但用时更长,需在质量与效率间权衡。

温度控制:精准的喷头/热床温度抑制翘曲、改善层间粘结与尺寸稳定。

填充策略:按用途选择填充率与填充模式,以最少材料满足强度需求并缩短工时。

2. 材料匹配

针对强度、柔韧性、耐温与外观要求选择最优长丝,并配套相应工艺窗口,确保“材料—工艺—性能”的闭环最优。

3. 产能提升

拼版与路径优化:合理布局多件并行打印,提高单次产出,适合小中批量制造。

后处理自动化:引入滚抛、打磨与化学平滑的半自动方案,降低人力成本并提升一致性。

4. 前沿趋势

从新材料体系到 AI/机器学习的过程控制,Neway 持续跟进行业前沿,以期在质量、效率与应用边界上再进一步。

FDM 与 Neway 的制造能力

在 Neway,FDM 不只是“一道工序”,而是我们定制制造与快速打样能力的核心支点。凭借对 FDM 细节的深刻理解与对质量/效率的长期投入,我们持续为客户创造价值:

个性化方案:从材料选型到表面处理,因案制宜,确保性能与外观兼得。

成功案例:汽车客户的快速打样将开发周期缩短数周;医疗领域的定制外科器具兼具精度与生物相容性,充分展示了 FDM 的多面潜力。

持续创新:紧跟材料与工艺的前沿进展(如 AI 优化),让客户第一时间受益于增材制造的新能力。

结语

FDM 是增材制造重��������������现代工业版图的生动注脚。其多样性、效率与精度的平衡,使之在快速打样、定制生产与更多场景中不可替代。各行业都在借助 FDM 的优势推动创新并解决各自难题。

依托对 FDM 的深度掌握与系统化制造方法,Neway 能够交付真正“有用”的方案。我们将持续站在技术前沿、优化流程,确保客户获得既准且优的定制部件。

展望未来,材料与工艺的进步将为 FDM 带来更高的定制化、效率与可持续性。Neway 将持续探索这些机遇,以专业与热情为客户提供更卓越的制造解决方案。

我们能在 3D 打印中为你做到什么

准备好在下一个项目中释放 FDM 的潜力了吗?欢迎联系 Neway,了解我们如何以专业的增材制造能力,助你以高精度、高效率与高质量把创意落地。让我们携手共塑制造的未来。

访问我们的网站或直接与我们沟通你的项目需求,了解 Neway 的 FDM 能力如何为你提供理想方案。

选择性激光熔化(SLM)服务: 针对镍基、钴基与不锈钢高温合金的快速打样与量产。

熔融沉积成形(FDM)服务: 功能原型、工装夹具、低成本模型。

立体光固化(SLA)服务: 高细节模型、牙科与医疗应用、珠宝与艺术。

选择性激光烧结(SLS)服务: 复杂几何、端用件、卡扣/弹性结构。

多喷射熔融(MJF)服务: 功能原型与端用件、复杂装配、高产能批量。

金属激光烧结(DMLS)服务: 航空与汽车部件、医疗植入与器械、换热器与定制工装。