Почему процесс металлоинжекционного формования обладает высокой эффективностью материалов и затрат?

Металлоинжекционное формование (MIM) произвело революцию в производстве сложных высокопроизводительных деталей, обеспечивая непревзойдённую эффективность как по использованию материала, так и по совокупным затратам. Этот процесс сочетает универсальность литья пластмасс под давлением с прочностью порошковой металлургии, благодаря чему стал популярным решением для различных отраслей, включая автомобилестроение, медицинские изделия, авиакосмическую промышленность, потребительскую электронику и другие. В данной статье рассматривается, почему MIM обеспечивает существенные преимущества по материалу и стоимости по сравнению с традиционными методами, такими как инвестиционное литьё.

Что такое металлоинжекционное формование?

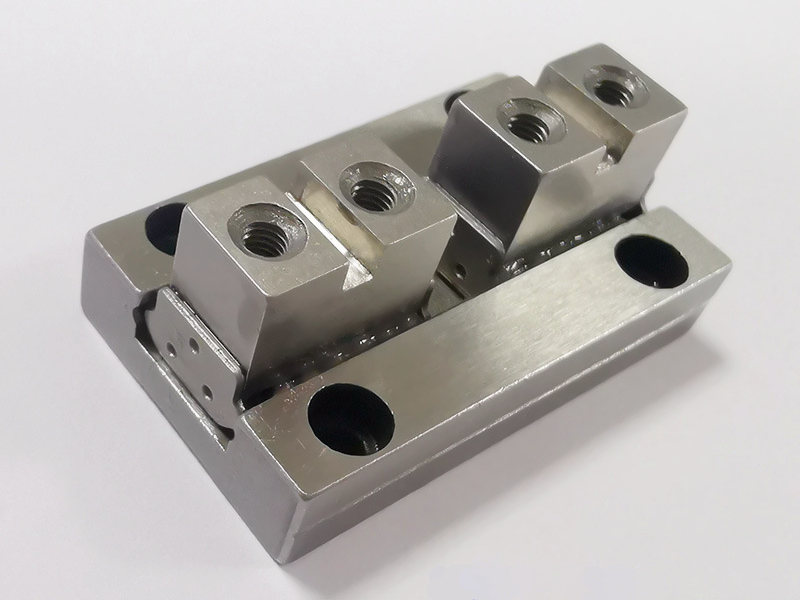

Металлоинжекционное формование — это высокотехнологичный процесс, сочетающий гибкость литья под давлением с прочностью и долговечностью металлических компонентов. Для него используют тонкодисперсные металлические порошки, смешанные с полимерными связующими для получения шихты (feedstock). Эта смесь впрыскивается в прецизионные формы для формирования сложных компонентов. После литья детали проходят процесс дебайндирования для удаления связующих, затем — спекание, при котором происходит уплотнение и формирование прочных, высококачественных конечных изделий. Такой подход существенно повышает прочность компонентов по сравнению с традиционными методами, такими как литьё под давлением (die casting).

Как работает процесс металлоинжекционного формования?

Процесс MIM включает четыре основных этапа:

Подготовка шихты (feedstock)

Высококачественные металлические порошки тщательн������������� смешивают с полимерными связующими до получения однородной шихты. Оптимальный баланс порошка и связующего обеспечивает стабильные свойства при впрыске и надёжные характеристики конечных деталей. Эффективная подготовка шихты оказывает значимое влияние на общее качество и эффективность процесса MIM.

Литьё под давлением

Шихта нагревается и впрыскивается под высоким давлением в прецизионные формы, формируя «зелёную» деталь (green part). Этот этап позволяет эффективно и точно получать сложные геометрии, по возможностям близкие к керамическому инжекционному формованию. Точность конструкции формы напрямую способствует снижению потерь материала и повышению производственной эффективности.

Дебайндирование

После литья полимерное связующее последовательно удаляется в контролируемом процессе дебайндирования, в результате чего образуется пористая металлическая «коричневая» деталь (brown part). Дебайндирование выполняется методом растворения или термического разложения и подготавливает компонент к финальному спеканию.

Спекание

Во время спекания «коричневая» деталь нагревается до высоких температур в контролируемой атмосфере, что уплотняет структуру, существенно улучшает механические свойства, размерную точность и долговечность. Эффективность спекания вносит значительный вклад в общую экономичность и высокое качество результата процесса MIM.

Эффективность использования материалов в процессе MIM

Изготовление, близкое к конечной форме (near-net shape)

Металлоинжекционное формование особенно эффективно для получения геометрии, максимально близкой к готовой детали, что существенно снижает отходы по сравнению с вычитательными методами, такими как традиционная CNC-обработка. Высокая точность формования минимизирует избыточный расход материала и поддерживает устойчивые производственные практики.

�ец�кл�нг � повторное использование

В процессе MIM эффективно перерабатываются и возвращаются в производство неиспользованные материалы, такие как остатки шихты и литниковые системы. Их повторное использование повышает коэффициент использования сырья и снижает объём отходов.

Эффективность при работе с дорогостоящими материалами

Благодаря высокой точности и минимальному образованию отходов, MIM особенно выгоден при обработке дорогостоящих материалов, таких как суперсплавы и драгоценные металлы. Оптимизированное управление материалами позволяет существенно снизить затраты на дорогое сырьё.

Факторы экономической эффективности MIM

Преимущества массового производства

Ключевое преимущество MIM проявляется в условиях массового выпуска: при росте объёма производства себестоимость единичной детали заметно снижается. В отличие от таких процессов, как точное литьё, фиксированные затраты на оснастку при больших тиражах становятся относительно незначительными, что существенно повышает общую экономичность.

Интеграция нескольких деталей в одну (консолидация)

Металлоинжекционное формование позволяет объединять несколько функций и деталей в один компонент. Это значительно сокращает затраты на сборку, упрощает технологическую цепочку и повышает надёжность за счёт уменьшения количества потенциальных точек отказа.

Сокращение вторичных операций

Благодаря высокой точности и качеству поверхности, достигаемым с помощью MIM, необходимость в последующих операциях (мехобработка, шлифование, финишная обработка) существенно снижается. Это напрямую уменьшает общие производственные затраты и сокращает сроки по сравнению с технологиями, где требуется обширная постобработка, такими как традиционная мехобработка или штамповка листового металла.

Заключение

Металлоинжекционное формов�н�е о�еспе�и�ает пр��зводителям оптимальный баланс между эффективным использованием материалов и экономичностью, особенно при выпуске сложных и высокодетализированных деталей в больших объёмах. Способность снижать отходы, рециклировать материал и минимизировать вторичные операции делает MIM одним из наиболее перспективных решений для современных производственных задач. Узнайте больше о MIM-услугах Neway уже сегодня, чтобы вывести ваши производственные возможности на новый уровень.