MIM金属射出成形部品はどんな幾何形状や複雑なディテールを実現できる?

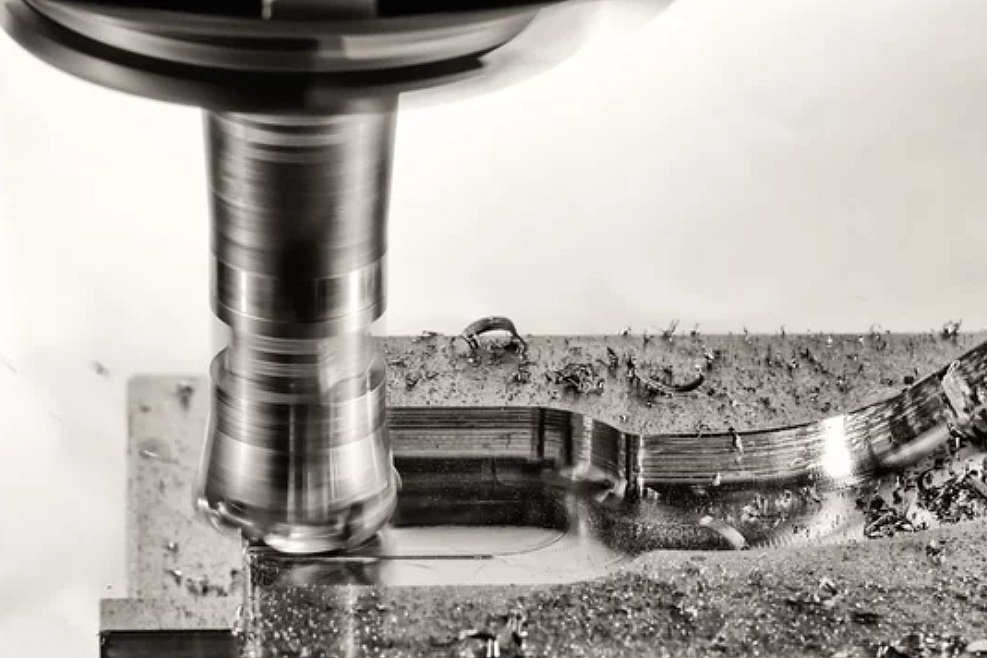

メタルインジェクションモールディング(MIM)は、複雑で微細、かつ高精度な金属部品を製造できる高度な工法です。プラスチック射出成形の汎用性に、金属材料の強度と耐久性を組み合わせることで、従来の金属加工(例えばダイカスト)では困難もしくは高コストだった精密な幾何形状を実現します。

MIMの基本プロセス

MIMは、微細な金属粉末にポリマーバインダーを混合して造粒したフィードストックを作ることから始まります。これを加圧して精密金型へ射出・充填し、成形体を得た後、脱脂工程でバインダーを除去し、高温焼結によって金属粒子を融合させ、高密度で実用強度のある固体部品に仕上げます。

MIMの形状自由度

複雑な内部流路

MIMは複雑な内部チャネルや空洞を容易に形成でき、医療機器、油圧機器、航空宇宙部品などの流体制御に有用です。

薄肉・微細構造

軽量・小型化が求められるコンシューマーエレクトロニクスや自動車センサー用途で、薄肉かつ精緻な構造を実現できます。

高い表面再現性

金型テクスチャを高精度に転写できるため、ロゴ、ねじ山、ローレット(滑り止め)などの細部を追加工なしで形成できます。

アンダーカット・複雑角度

MIMはアンダーカットや複雑形状に対応しやすく、精密医療器具や自動車・航空宇宙部品におけるシームレスな意匠・機能統合を後押しします。

複雑形状がもたらす利点

機能統合

複数の機能を一体化できるため、組立点数の削減、耐久性の向上、コスト低減に直結します。特にコンシューマーエレクトロニクス分野で効果的です。

性能向上

空力・流体管理・構造強度を最適化する複雑形状により、精密に設計された航空宇宙部品などで優れた性能を発揮します。

コスト効率の高い量産

従来の機械加工や鋳造と比べ、特に量産時に複雑金属部品のコストを大きく抑制できます。

MIMの活用業界

医療分野

手術器具、矯正ブラケット、インプラントなど、高い寸法精度と生体適合性が求められる部品で強みを発揮します。

自動車分野

ターボチャージャーローター、燃料噴射部品、センサーハウジングなど、内外部の精密幾何が必要な部品に幅広く�用されています。

航空宇宙分野

タービンブレードやセンサーハウジングなど、厳格な寸法と高い信頼性が要求される部位で、MIMの精密成形性が有効です。

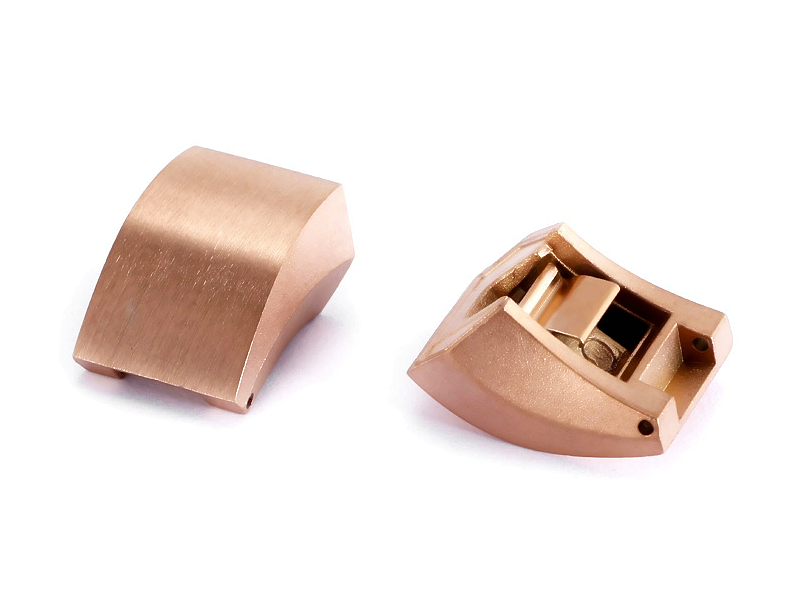

電子・通信分野

精密ヒンジやコネクタハウジングなど、現代の小型電子機器に不可欠な微細部品を高品位に供給します。

設計上の留意点

収縮管理:焼結時の収縮を見込んだ設計で寸法精度を確保します。

ドラフト角:適度なドラフト付与で離型性を高め、欠陥を低減します。

均一肉厚:焼結の均一化と歪み抑制に有効です。

材料選択と用途

MIMは多様な材料に対応します。

今後の技術革新

AM(アディティブ・マニュファクチャリング)とMIMを組み合わせたメタルバインダージェッティングなどの新手法により、さらなる形状自由度が期待されます。高度な計算モデリングやAI駆動のシミュレーションも、MIMの精度と適用範囲を拡大し続けています。

まとめ

MIMは、複雑かつ高精度な金属部品の製造で他にない優位性を持ち、多様な産業における設計自由度を大きく広げます。MIMのベストプラクティスを理解し適用することで、従来法では実現困難だった複雑・高機能・高コスト効率の部品を実現できます。