フライス加工の種類とは?包括的ガイド

CNCフライス加工の仕組みは?

概要

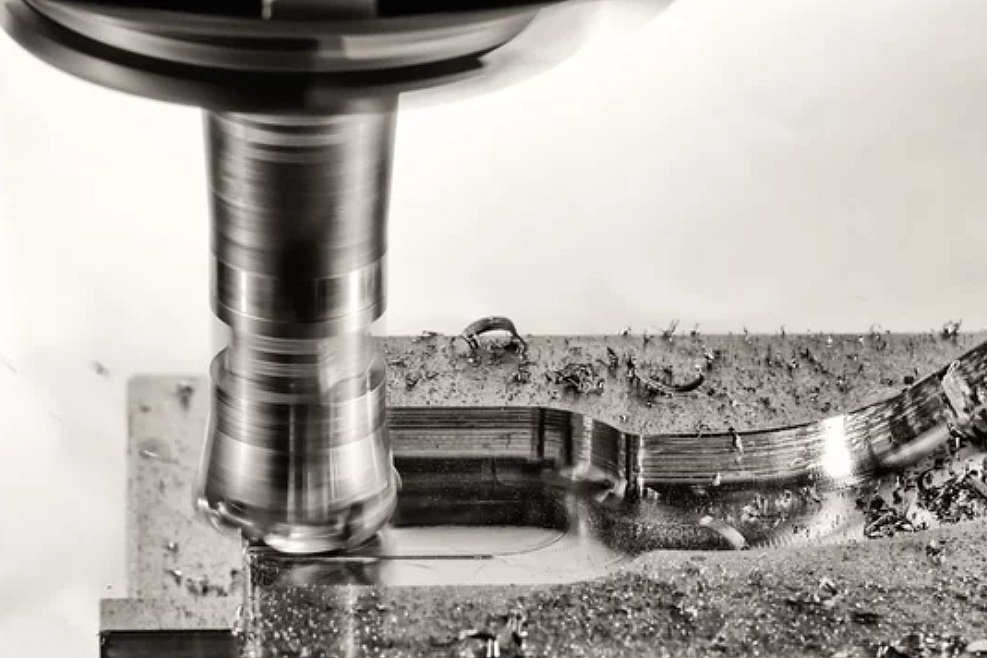

CNC(コンピュータ数値制御)フライス加工は、コンピュータ制御の回転工具でワークから材料を除去し、所望の形状に仕上げる精密加工プロセスです。高い精度と効率、そして厳しい公差の複雑形状を実現できる点で評価され、現代の製造業に不可欠な技術です。

主要構成とメカニズム

CNC工作機械:フレーム、ワークを載せるテーブル、工具を把持するスピンドルで構成されます。CAD(コンピュータ支援設計)データから生成されたプログラム命令に基づいて動作します。

切削工具:加工内容や材料に応じて様々な工具を用います。代表的にはエンドミル、フェイスミル、ドリルなどがあり、目的の加工と材料特性に合わせて選定します。

ワーク(被削材):最終製品へと加工される素材です。アルミ、鋼、チタンなどの金属、プラスチック、セラミックスが一般的。加工中の安定性を確保するため、テーブルに確実に固定します。

制御装置:CNCフライスの頭脳に相当し、CADデータを解釈して機械各部の精密な動作へ変換します。工具の軌跡や送り速度を正確に制御します。

フライス加工プロセス

設計とプログラミング:まずCADで詳細なモデルを作成し、CAM(コンピュータ支援製造)でCNCプログラムへ変換します。ツールパス、切削速度、その他パラメータを含みます。

段取り:ワークをテーブルに確実にクランプし、適切な工具をスピンドルに装着。基準点設定(原点出し)などのキャリブレーションを行います。

加工実行:CNCがプログラムに従って各加工を実施。スピンドルが高速で回転し、テーブルがX・Y・Zの多軸で移動して精緻な切削を行います。

仕上げ:主要加工後、バリ取り、研磨、熱処理などを必要に応じて実施し、最終表面と機械特性を整えます。

CNCフライス加工の利点

高精度:±0.001インチ級の公差を実現可能で、高精度部品に最適。

汎用性:多様な材料に対応し、複雑な形状にも対応可能。

効率性:自動運転により生産時間と人件費を削減。

再現性:量産でも品質・寸法の一貫性を確保。

ワーク形状に基づくフライス加工の種類

フライス加工には多様な方式があり、ワーク形状や加工要件に応じて最適な方法を選定することで、効率よく目的の形状を実現できます。以下はワーク形状に基づく代表的な加工のガイドです。

フェイスミル加工

説明:ワーク表面に沿って�削し、平面または輪郭面を形成します。平面仕上げ、角度付け、溝加工、複雑な幾何形状の生成に用いられます。

用途:航空宇宙、自動車、金型などで、エンジンブロック、金型キャビティ、構造部品の平面・輪郭加工に広く利用。

プレーンミル加工

説明:カッタ外周の刃で、表面に平行な直線経路を切削します。平面、段差(ショルダー)、溝、キー溝の加工に適します。

用途:一般機械加工での平面出し、シャフトのキー溝、ブラケットやハウジングの溝加工など。

サイドミル加工

説明:カッタ側面で、回転軸に直角な平面を切削します。側面の平面出し、溝、キー溝の加工に最適。

用途:フランジ側面、ギアの溝、シャフトのキー溝など、直角面が必要な箇所に使用。

ストラドルミル加工

説明:ワークを2枚のカッタで挟み、平行な2面を同時加工します。カッタ幅を超える広い溝やキャビティ形成に有効。

用途:バルブボディ、エンジンブロック、トランスミッションハウジングなどの広幅溝、ポケット、溝加工で活用。

ギャングミル加工

説明:同一アーバに複数カッタを装着し、同時に複数面を加工します。大量生産で効率と生産性を向上。

用途:自動車のエンジンブロック、シリンダヘッド、トランスミッションケースなどの多面同時加工。

アングルミル加工

説明:表面に対して角度をつけて切削し、面取り(チェファー)、ベベル、傾斜面などを形成します。

用途:エッジの面取り、溶接開先、ブラケット・フレーム・構造部材の角度形状加工に利用。

フォームミル加工

説明:専用形状のカッタで、複雑な形状や輪郭を生成します。高精度に複雑形状を成形可能。

用途:航空、医療、金型分野で、タービンブレード、整形外科インプラント、射出成形用金型などの輪郭加工。

エンドミル加工

説明:カッタ外周で、端面側のプロファイル・輪郭・溝を加工します。部品端面側の各種形状に適用。

用途:金型・ダイ製作や一般加工で、ポケット、座ぐり、端面輪郭の加工に使用。

ソーミル加工

説明:鋸歯状のカッタで、帯鋸・丸鋸のようにワークを切断・溝入れします。スロット、溝、内部形状の切削に用います。

用途:ギア、プーリ、カップリングのスロット・キー溝加工や余肉切除などに活用。

ギアミル加工

説明:専用の歯形カッタで歯車や関連部品の歯形を切削します。

用途:自動車、航空、発電分野で、トランスミッション、エンジン、機械用のギア・スプライン製作に必須。

スレッドミル加工

説明:専用カッタで内外ねじを切削します。従来のねじ切りより柔軟で高精度。

用途:航空・自動車・電子分野で、ボルト、ねじ、ナット、ねじ込みインサートの精密ねじ��������������工に使用。

CAMミル加工

説明:CAMソフトで複雑形状のツールパスを生成し、高精度で効率的な加工を行います。

用途:航空・医療・防衛分野で、タービンブレード、医療用インプラント、航空機構造などの複雑部品の製造に不可欠。

適切なフライス加工の選び方

最適な加工方式の選定は、品質・効率・コストに直結します。プロジェクトに適した加工を選ぶための主な検討事項は以下の通りです。

ワーク材料

ポイント:材料特性により加工条件が変わります。チタンやステンレスなど硬い材料は、高剛性工具と低速条件が必要。アルミや樹脂は高速で工具摩耗も少なめです。

選定:材料に合った方式を選ぶ。例:アルミは高速加工、難削材は超硬工具+低速で。

ワーク形状

ポイント:形状・サイズにより必要な加工が異なります。複雑形状は多軸や専用カッタが必要な場合があります。

選定:複雑輪郭はフォームミル、細部輪郭はエンドミル、広い平面はフェイスミルなど、形状に最も効率的な方式を選択。

公差・表面粗さ要求

ポイント:高精度・高品位仕上げが必要な場合、加工方式と条件の最適化が不可欠。

選定:仕上げ重視ならフェイス/エンドミルでのフィニッシュ加工。荒取りは精度要求が低い段階で実施。

生産量

ポイント:量産ではサイクル短縮・効率最大化が重要。

選定:多面同時加工が可能なギャング/ストラドルを量産に活用。少量や試作では、段取り性の高いCNC加工を優先。

機械能力

ポイント:機械のサイズ、剛性、出力、保有軸数が加工可能性を左右します。

選定:機械能力に見合う加工を選択。3軸超の多軸機なら複雑形状に対応可能。必要な剛性・出力を満たすことを確認。

工具調達性

ポイント:適切な工具が入手可能で、機械・材料と適合するかが効率に影響。

選定:汎用・入手容易な工具を活用。ギアミルやスレッドミルなどの専用加工は、対応工具の入手性・適合性を事前確認。

コスト・時間効率

ポイント:利益確保にはコストと時間の最適化が不可欠。

選定:

工具費、機械加工時間、工数を比較評価。

量産は高能率加工でサイクル短縮・コスト低減。

小ロットは段取り・工具コストを最小化できる方式を優先。

二次加工

ポイント:バリ取り、研磨、熱処理などが必要な場合、全体のリードタイム・コストに影響。

選定:追加工程を最小化できる方式を選ぶ。必要な表面品質を加工内で達成し、後工程を削減。

業界規格

ポイント:業界固有の規格・要件が加工方式を制約する場合があります。

選定:選定した加工が規格・法規に適合することを確認。例:航空宇宙は高精度・特定の表面仕上げが必須。