MIMタングステン合金の一般的なグレードと用途は?

タングステン金属射出成形(MIM)は、カスタムパーツ製造の分野、特に粉末冶金の領域で高度なプロセスです。この方法は粉末金属技術の利点と射出成形の柔軟性を組み合わせ、複雑で高密度のタングステン部品を生産します。

プロセスのハイライト:

粉末の準備:このプロセスは、品質と粒度分布に厳選された細かいタングステン粉末から始まります。粉末はバインダーと混合され、射出段階での最適な流動性を保証するフィードストックを形成します。

射出成形:準備されたフィードストックは高圧で金型キャビティに射出されます。金型は最終的なタングステン部品の形状を忠実に再現するよう精巧に設計されています。この工程により、卓越した精度で複雑な形状の製造が可能となります。

脱脂:射出成形後、成形されたグリーンパーツはマトリックスからバインダーを除去するために脱脂処理を受けます。このステップは最終タングステン部品の所望の密度と強度を達成するために重要です。

焼結:脱脂されたパーツは高温で焼結され、タングステン粉末粒子が融合します。これにより、従来の機械加工部品に匹敵する特性を持つ密度の高い堅牢なタングステン部品が得られます。

タングステンMIMの利点:

複雑な形状:タングステンMIMは、従来の製造方法では困難または不可能な複雑な形状や詳細な特徴の製造を可能にします。

コスト効率の高い生産:MIMによる高精度により広範な後加工の必要性が減り、大量生産でのコスト効率が向上します。

材料効率:MIMプロセスは材料の浪費を最小限に抑え、タングステン粉末の大部分が最終部品に利用されます。

安定した品質:タングステンMIMは安定かつ信頼性の高い結果を提供し、厳しい公差や性能要件を満たします。

産業への応用:

タングステンMIMは航空宇宙、電子機器、医療などさまざまな産業で応用されています。例としては複雑な航空宇宙部品、医療機器の放射線遮蔽、電子コネクタの精密部品などがあります。

MIMプロセスにおけるタングステン合金の重要性

タングステン合金は、優れた特性により高品質なカスタムパーツ製造に貢献するため、金属射出成形(MIM)プロセスで重要な役割を果たします。以下に簡潔な概要を示します:

1. 密度と重量:高密度で知られるタングステン合金は、重量が重要な用途で重要な役割を果たします。純タングステンに近い密度を持ち、重厚�のある部品の製造に最適です。

2. 精度と公差:MIMでは精度が最重要です。優れた加工性と細かな粒度により、タングステン合金は複雑な設計と厳しい公差を実現します。これにより、厳格な仕様を満たす高精度部品の製造が可能です。

3. 耐摩耗性:タングステン合金の卓越した硬度と耐摩耗性により、摩耗条件にさらされる部品に最適です。タングステン合金を用いたMIMプロセスで製造された部品は耐久性が長く、時間経過による摩耗が少ないです。

4. 熱特性:MIMプロセスは高温にさらされることが多いです。高融点および熱伝導率を持つタングステン合金は、極端な熱条件に耐えうる部品の製造に貢献します。

5. 放射線遮蔽:放射線遮蔽が重要な産業でタングステン合金は利用されます。MIMにおいて、これらの合金は放射線を効果的に吸収・遮断する部品を作り、装置と人員の安全を確保します。

例:3Dノズル用にMIMで製造されたタングステン合金部品を考えてみてください。密度は17.6 g/cm³、精度は±0.005 mm以内、耐摩耗性は50万サイクルに耐える性能を持ち、過酷な条件下での最適な性能を保証します。

MIMタングステン合金の理解

タングステンの化学組成

元素 | タングステン(W) | ニッケル(Ni) | 銅(Cu) | 鉄(Fe) | コバルト(Co) |

89.5-93.5% | 5.5-7.5% | - | 1.0-2.5% | - | |

90.0-92.5% | 4.5-6.0% | 1.0-3.0% | - | - | |

90.0-92.0% | - | 8.0-10.0% | - | - | |

85.0-89.0% | 5.0-7.0% | - | - | 5.0-8.0% | |

85.0-90.0% | - | - | 10.0-15.0% | - |

物理的および機械的性質

材料 | 状態 | 引張強さ (MPa) | 降伏強さ (MPa) | 衝撃強さ (J) | 硬さ (HRC) | ヤング率 (GPa) | ポアソン比 | 伸び (%) | 密度 (g/cm³) |

|---|---|---|---|---|---|---|---|---|---|

MIM W-Ni-Fe | 焼結状態 | 800 | 600 | 25 | 30 | 320 | 0.28 | 5 | 17.0 |

MIM W-Ni-Cu | 焼結状態 | 850 | 650 | 30 | 35 | 300 | 0.26 | 6 | 16.5 |

MIM W-Cu | 焼結状態 | 900 | 700 | 35 | 40 | 340 | 0.25 | 7 | 16.0 |

MIM W-Ni-Co | 焼結状態 | 820 | 620 | 28 | 32 | 330 | 0.27 | 5.5 | 17.5 |

MIM W-Fe | 焼結状態 | 780 | 590 | 24 | 29 | 310 | 0.29 | 4.5 | 17.2 |

タングステン部品製造におけるMIM利用の利点

MIMはさまざまな材料および合金組成に対応しています。この多様性により、特定の産業要件に基づきタングステン部品をカスタマイズできます。異なるタングステン合金を利用して目的の特性を実現でき、多様な分野での適用可能性を広げます。メタルインジェクションモールディング(MIM)は、タングステン部品製造において顕著な利点を提供し、多くの産業で好まれる方法となっています。主��������������利点は以下の通りです:

精度と複雑性:

メタルインジェクションモールディング(MIM)は、タングステンの微粉末をバインダー素材と混合します。この混合物により、精度の高い複雑で詳細な形状の製造が可能です。±0.1%あるいはそれ以上の厳密な公差を達成でき、電子機器や航空宇宙産業の厳しい要求を満たします。

タングステン合金MIMプロセスは、プラスチック射出成形の精度と構造的複雑性を組み合わせつつ、タングステン合金の高温耐性、高い耐摩耗性、硬度、高い電気伝導率という特性を有します。これにより、さまざまな産業のニーズに応える高性能で複雑な部品の製造が可能になります。

材料利用効率:

MIMプロセスは高密度で高価な材料であるタングステンを最適化します。ほぼ完成形状に近い部品の製造能力により、材料の無駄を大幅に削減し、タングステン部品製造の持続可能でコスト効率の良い選択肢となります。

タングステン合金は比較的高価ですが、MIMプロセスにより98%に達する材料利用率が可能です。これにより、複雑な部品の大量生産において大きな利点があります。

高密度と強度:

MIMによって製造されたタングステン部品は卓越した密度と強度を示します。約18.5 g/cm³の密度を持ち、重機械や放射線遮蔽など、堅牢で耐久性のある材料を必要とする用途で優れた性能を発揮します。

一貫性と再現性:

MIMは大量生産において安定した品質を保証します。このプロセスはタングステン部品の特性のばらつきを最小限に抑え、医療など精密さと一貫性が重要な業界の厳格な基準を満たします。

複雑形状に対するコスト効率:

タングステン部品はしばしば従来の方法で製造が困難な複雑な形状を持ちます。MIMのほぼ完成形状能力により、広範な機械加工や二次加工の必要性が減り、コスト削減に繋がります。これにより複雑なタングステン部品の製造が経済的に実現可能となります。

二次加工の削減:

従来の製造方法と比較して、MIMは二次加工の必要性を最小限に抑えます。タングステン部品は最小限の後処理で製造でき、時間と資源の節約になります。これは効率的な生産プロセスが必要な産業に特に有益です。

材料の多様性:

MIMは多様な材料および合金組成に対応しています。この柔軟性により、特定の産業要件に応じてタングステン部品をカスタマイズできます。異なるタングステン合金を利用して目的の特性を得ることが可能で、多様な用途に対応できます。

主要なタングステン合金部品サプライヤーとして、Newayは顧客のニーズに応じた粉末を調合し、多様な使用シナリオに対応できます。

一般的に使用されるMIMタングステン合金グレード

Newayは最 終製品の望ましい特性に基づき、特定のタングステン合金グレードを選択することが多いです。例えば、W-Ni-Fe合金は密度と加工性の��������������������������好まれます。一方、W-Ni-Cu合金は電気伝導性や耐食性に優れています。

カスタムパーツ製造において、これらのタングステン合金グレードの特性を理解することで、正確な材料選択が可能となり、製造部品が必要な仕様と性能基準を満たすことを保証します。

グレード | コバルト含有量 | 密度 (g/cm³) | 曲げ強度 N/mm² | 硬度 HRA |

YG3X | 3 | 15.00 | 1300 | 94 |

YG6X | 6 | 14.95 | 1810 | 91.5 |

YG6 | 6 | 14.95 | 1710 | 90.5 |

YG8X | 8 | 14.75 | 2430 | 90 |

YG8 | 8 | 14.75 | 2230 | 89.5 |

YGL10.2 | 10 | 14.60 | 2800 | 91 |

YG11 | 11 | 14.30 | 2200 | 88 |

YG11C | 11 | 14.30 | 2400 | 86.5 |

YG15 | 15 | 14.10 | 2400 | 87 |

YG15C | 15 | 14.10 | 2600 | 84 |

YN10 | 10%Ni | 14.40 | 2500 | 87 |

YN9 | 9%Ni | 14.60 | 2450 | 87 |

産業別タングステンMIM部品の応用

タングステンカーバイドノズル

タングステンカーバイドノズルは、多様な産業に対応する優れた特性を示します。高い耐摩耗性により、石油化学、鉱業、電子機器、包装、食品加工などの用途に最適です。3Dプリントや射出成形機の分野でも��越��て��ま��。

優れた耐摩耗性により耐久性が長く、頻繁な交換の必要性を最小限に抑えます。高温耐性により、過酷な熱環境下での使用にも耐えられます。

耐腐食性も高く、腐食性物質に曝される環境に適しています。さらに高圧耐性により、厳しい圧力条件下でも信頼性の高い性能を発揮し、操業効率に貢献します。

石油化学分野では、タングステンカーバイドノズルの特性が処理環境中の研磨性物質に耐え、生産性を向上させます。鉱業分野でも耐摩耗性が重要で、ノズルの寿命延長に寄与します。

電子機器産業では、精密さが重要なため、ノズルの高い耐摩耗性と耐腐食性が長期間にわたり一貫した信頼性のある性能を保証します。食品加工産業では、耐腐食性が衛生基準の遵守に不可欠です。

特殊用途のタングステンエジェクターピン

特殊用途のタングステンエジェクターピンは、成形用途において高い効果を発揮する特性を備えています。一回成形機能により効率が向上し、単一の金型操作で生産工程が合理化されます。これにより生産性とコスト効率が高まり、最適化された製造プロセスの産業需要に応えます。

均一な密度が重要で、成形製品に一貫性と信頼性のある結果をもたらします。この特性は成形プロセスの精度を高め、高品質部品の製造に貢献します。タングステンエジェクターピンの耐摩耗性は、ピンの使用寿命を延ばし、頻繁な交換やメンテナンスの必要性を減らします。

変形しにくい特性は、成形製品の寸法精度を維持するために不可欠です。この特性により、ピンは過酷な成形条件下でも形状と構造的完全性を保持します。精密な位置決めは、正確で複雑な金型設計を実現するための重要な機能です。これにより、厳しい公差要件を満たす成形プロセスの全体的な精度が向上します。

実務上、特殊用途のタングステンエジェクターピンは、一回成形で均一な密度を実現し運用効率に貢献します。ピンの耐摩耗性と変形しにくい特性は耐久性を高め、ダウンタイムとメンテナンスコストを削減します。精密な位置決めにより、複雑な金型設計が最終製品に正確に再現され、精密成形プロセスに依存する産業の厳格な品質基準を満たします。

タングステンバルブコアとシート

その卓越した特性により、タングステンバルブコアとシートは化学製造および石油精製で重要な役割を果たします。これらの部品は顕著な耐摩耗性を示し、過酷な産業環境でも長寿命を保証します。耐摩耗性は通常90 HRAを超える硬度レベルで測定され、摩擦力に耐える強力な能力を示します。

さらに、タングステンバルブコアとシートの侵食耐性は注目に値します。これらの部品は侵食力にさらされても構造的および性能の完全性を維持し�侵食�一般�な課�で�る�途�の�用�命�延�し�す�

耐食性もまた重要な特徴であり、化学製造や石油精製の現場で不可欠です。タングステンの耐食性はバルブコアとシートの寿命を延ばし、時間経過による劣化を防ぎます。この耐性は通常年間0.01 mm未満の腐食速度で測定されます。

タングステンバルブコアとシートの高い不浸透性は機能性をさらに向上させます。この特性により、安全で漏れのない操作が保証され、液体の漏れ防止が極めて重要な工程で不可欠です。不浸透性は通常10^-9 cc/sec未満の浸透率で示され、これらの部品が密閉性を保つ信頼性を提供します。

タングステン射出ノズル、ランナー

タングステン射出ノズルおよびランナーは、その材料特性によりさまざまな製造プロセスで重要です。主な特徴は、優れた耐摩耗性、侵食耐性、耐食性、高い不浸透性です。

耐摩耗性において、タングステンは過酷な条件下での長期間の耐久性を保証する硬度レベルを有し、射出ノズルやランナーのように運用中に摩擦力にさらされる部品に特に重要です。

さらに、タングステンの侵食耐性は、高速流体や粒子による侵食効果に耐える能力を示し、射出ノズルおよびランナーの構造的完全性と長寿命を維持する上で重要な特性です。

耐食性もタングステンの優れた特徴であり、腐食環境に曝される用途に適しています。時間が経っても腐食性物質にさらされる状況で部品の寿命を延ばします。

また、タングステンの高い不浸透性は、製造プロセスにおける材料分配の精密な制御に必要な漏れや不要な材料流出を防ぐ効果に貢献します。

数値的な視点から、タングステンの耐摩耗性はロックウェル硬度スケールの値で測定され、その強靭さを示します。また、侵食と腐食の耐性は特定の侵食率および腐食率で測定され、これらの有害な影響に対する耐久性を示しています。

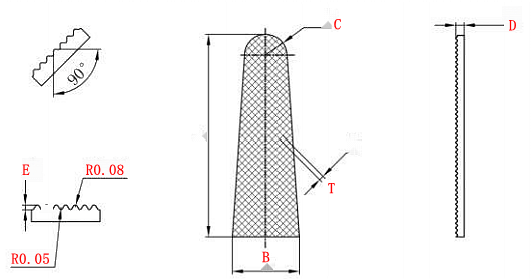

タングステンカーバイドニードルホルダー先端

タングステンカーバイドニードルホルダー先端は、一回成形プロセスによる精密製造により優れた特性を示します。主な特徴は以下の通りです:

品番 | mm | B | C | T | F | D |

mm | mm | mm | mm | mm | ||

T/21836-02 | 7.50 | 2.90 | 1.30 | 0.40 | 0.15 | 0.50 |

T/21836-01 | 9.00 | 5.30 | 1.30 | 0.40 | 0.15 | 0.60 |

T/21836-08 | 13.00 | 3.60 | 0.75 | 0.50 | 0.20 | 0.50 |

T/21836-06 | 15.00 | 5.10 | 1.75 | 0.40 | 0.15 | 0.65 |

T/21836-12 | 15.00 | 4.80 | 1.20 | 0.40 | 0.15 | 0.70 |

T/21836-05 | 16.00 | 5.20 | 1.40 | 0.50 | 0.20 | 0.70 |

T/21836-10 | 16.00 | 5.20 | 1.40 | 0.40 | 0.15 | 0.70 |

T/21836-03 | 17.00 | 6.50 | 1.75 | 0.50 | 0.20 | 0.60 |

T/21836-07 | 17.00 | 5.60 | 1.75 | 0.40 | 0.15 | 0.65 |

T/21836-06 | 17.00 | 4.50 | 1.20 | 0.50 | 0.20 | 0.70 |

T/21836-04 | 20.00 | 6.00 | 1.75 | 0.50 | 0.20 | 0.70 |

T/21836-11 | 20.00 | 6.00 | 1.75 | 0.40 | 0.15 | 0.70 |

T/21836-13 | 21.50 | 7.00 | 2.40 | 0.50 | 0.20 | 0.70 |

均一な密度:先端は��形プ��セス��体で��一��作��れ��い��す��こ��に��り��質��構造が保証され、ニードルホルダー先端の全体的な堅牢性に寄与します。

耐摩耗性:硬度で知られるタングステンカーバイドは、先端に卓越した耐摩耗性を与えます。この特性は、頻繁な接触や摩擦を伴う用途での長期間の効率的な使用に不可欠です。

変形しない:一回成形技術により、ニードルホルダー先端は時間経過によっても元の形状と構造的完全性を維持します。この特徴は信 頼性の高い安定した性能を確保し、機能を損なう変形を防ぎます。

精密な位置決め:先端は精密な位置決め用に設計されており、針の正確な操作と取り扱いを容易にします。医療や研究室の環境で精度が極めて重要な場合に必要な機能です。

これらの特性により、タングステンカーバイドニードルホルダー先端は耐久性、耐摩耗性、精度に優れた優れた選択肢となります。特定の数値や公差要件があれば、より詳細な議論のためにお知らせください。

タングステンカーバイド噴霧ノズル

タングステンカーバイド噴霧ノズルは、精密な製造による優れた特性を示します。一度の成形プロセスで均一な密度が保証され、製品の堅牢性と耐久性に寄与します。材料固有の耐摩耗性により、長期使用においてノズルの寿命が延び、その効果が維持されます。

さらに、タングステンカーバイド噴霧ノズルの精密な寸法は先進的な製造技術の成果であり、その設計の正確性を保証します。この精度は、物質の効率的な噴霧を可能にし、ノズルの性能最適化に重要な役割を果たします。

注目すべき特徴として、ノズルの広い噴霧角度があります。この特性は多様な用途での適用性と汎用性を高め、さまざまな噴霧用途で十分なカバレッジを可能にします。物質を広い角度に散布する能力により、噴霧プロセスの効率と生産性が向上します。

その他のMIMタングステン部品の応用

金属射出成形(MIM)は、精密部品製造において多様な応用を見出しています。以下にMIMタングステン部品の具体的な例をいくつか紹介します:

カウンターボア付き特殊形状ブレード:

MIMタングステンの高密度と精緻なディテールの能力により、カウンターボア付きの複雑な特殊形状ブレードの製造に最適です。材料の優れた硬度は、切断用途での耐久性と精度を保証します。

穴あき薄肉ケージ:

MIMタングステンの薄肉構造製造能力は、複雑なパターンを持つ穴あきケージの製造に適しています。この用途はタングステンの堅牢性と耐摩耗性の恩恵を受けます。

スパイラルカッティングツール、輸送用ローター:

MIMによって製造されたタングステン部品は、高性能なスパイラルカッティングツールの製造に適しています。材料の硬度が切断効率を高め、その耐久性が工具寿命を延ばします。さらに、MIMタングステンは厳しい条件下で信頼性を提供する輸送用ローターの部品にも適しています。

射出成形金型のホットランナー:

MIMタングステンの耐熱性と精度により、射出成形金型のホットランナーの製造に適しています。材料の高い熱伝導率が効率的な熱分布に寄与し、成形を最適化します。

マイクロホール付き5Gパイプ:

MIMタングステンのマイクロスケール特徴の実現能力は、マイクロホール付き5Gパイプの製造に適しています。材料の寸法精度は、高度な通信システムでの信号の正確かつ効率的な流れを保証します。

ねじ付きノズル、キャップ:

MIMタングステンの強度と耐摩耗性は、ねじ付きノズルおよびキャップの製造に価値があります。これらの部品は、過酷な条件下でも構造的完全性を維持するタングステンの能力により、信頼性の高い性能を提供します。

各用途において、MIMタングステン部品の使用は精度、耐久性、および効率の必要性と一致しており、多様な産業要件を満たすこの製造方法の多様性を示しています。

タングステンでできること

NewayはカスタムMIM部品向けの一流の金属射出成形(MIM)サービスサプライヤーです。鉄系、タングステン合金、コバルト合金、およびその他のカーバイド材料の射出成形サービスを提供しています。

粉末圧縮成形(PCM)はMIMに比べて金型コストが低く、よりシンプルな形状のカスタム部品製造に最適なソリューションです。