コストと時間を削減:インサート成形で製造プロセスを簡素化

導入

今日の競争の激しい市場環境において、企業は製品品質を維持しながら、製造効率の向上を常に追求しています。その有効なソリューションの一つがインサート成形です。インサート成形は、複数の製造工程を一つの合理化されたプロセスに統合し、製造コストを大幅に削減するとともに、組立工程を簡素化します。この技術は、特に競争の激しい自動車分野やコンシューマーエレクトロニクス分野において大きなメリットをもたらします。

インサート成形プロセスの理解

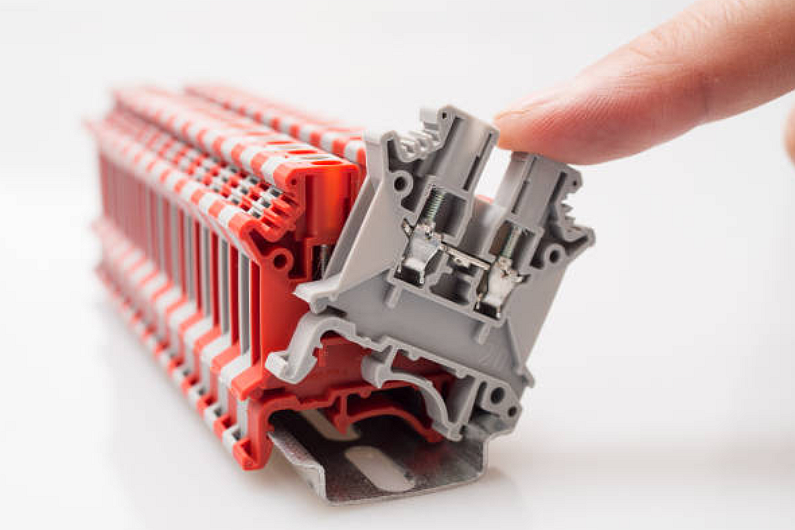

インサート成形は、事前に成形された金属または樹脂インサートを、ポリカーボネート(PC)やポリプロピレンなどの溶融熱可塑性樹脂の中に埋め込む射出成形プロセスです。このアプローチにより、溶接や締結といった二次的な組立工程が不要となり、生産時間の短縮と人件費の削減を同時に実現できます。

インサート成形の経済的メリット

組立コストおよび人件費の削減

インサート成形は、必要な組立ステージの数を大幅に減らすことで、生産ラインを簡素化し、人件費を削減します。従来の製造プロセスでは、多くの手作業工程が必要となり、労働コストと組立コストが増加しがちです。インサート成形により部品を一体化することで、特に自動車関連製造のような分野において、直接的なコスト削減が可能になります。

材料ロスの削減と効率向上

インサート成形では、材料使用量を精密に制御できるため、廃材を抑制し、大きな経済的メリットを生み出します。従来工法と異なり、インサート成形はスクラップ発生量を最小限に抑え、材料利用効率を高めます。この精密な制御は、エンジニアリンググレードプラスチックのような高価な材料を使用する際に特に有効であり、直接的な経済的優位性をもたらします。

製品耐久性の向上と長寿命化

インサート成形は、異なる材料の長所を一体化させることで製品耐久性を大幅に高めます。耐久性の向上は保証クレームの減少や製品交換頻度の低下につながり、顧客満足度の向上にも直結します。特に、信頼性と精度が極めて重要となる医療機器分野では、この効果が顕著です。

産業別の応用と事例

自動車産業では、インサート成形はセンサーやコネクタなどの部品に広く利用されており、これにより組立プロセスの簡素化と信頼性向上が実現されています。このアプローチは、製造コストの大幅な削減と部品耐久性の向上につながり、厳しい使用環境下において特に重要な役割を果たします。

コンシューマーエレクトロニクス分野では、インサート成形により、コネクタや筐体などの堅牢で高精度な部品が効率的に生産されます。その結果、材料ロスが減少し、製造コスト全体の低減が可能となります。多くの電子機器メーカーは、インサート成形部品の耐久性向上により、保証クレームの減少を実際に報告しています。

インサート成形を効果的に導入するためのポイント

インサート成形のメリットを最大限に引き出すためには、材料の適合性を慎重に評価し、金型設計の最適化を図ることが重要です。十分な材料試験と戦略的な材料選定によって、基材とオーバーモールド材の接着性を確保し、製品性能とコスト効率を両立させることができます。

また、金型・設備への初期投資コストについても評価しなければなりません。ツーリングや設備への先行投資と、長期的に見込まれる人件費の削減、廃材低減、そして生産スケーラビリティ向上による利益とのバランスを慎重に検討することが求められます。

一般的な課題の克服

インサート成形では、材料適合性の問題やインサートの位置ずれなどの課題が生じる場合があります。これらの問題を緩和するには、十分な適合性試験、高度な金型設計、最適な射出条件の設定が不可欠です。経験豊富な成形スペシャリストとの連携や、先進的なCADソフトウェアの活用は、これらの障害を克服するうえで非常に有効な手段です。

今後の動向と技術革新

インサート成形の最新動向としては、環境負荷低減を重視した取り組みが挙げられます。具体的には、バイオベースプラスチックやリサイクル材料の活用が進んでいます。さらに、ロボティクスやAIによるプロセス最適化を伴う自動化の拡大により、成形精度の向上、サイクルタイムの短縮、コスト効率の更なる改善が期待されています。

まとめ

インサート成形は、製造プロセスを大幅に簡素化し、大きなコスト削減、製品品質の向上、そしてリードタイム短縮をもたらす強力な手法です。競争力とコスト効率の両立を目指す企業にとって、インサート成形を生産戦略に組み込むことは非常に有効な選択肢と言えます。また、そのポテンシャルを最大限に引き出すためには、豊富な経験を持つパートナーと緊密に連携し、この変革的な製造ソリューションを戦略的に活用することが重要です。