Quels sont les défauts courants en usinage CNC ?

Comprendre les défauts courants dans l’usinage CNC

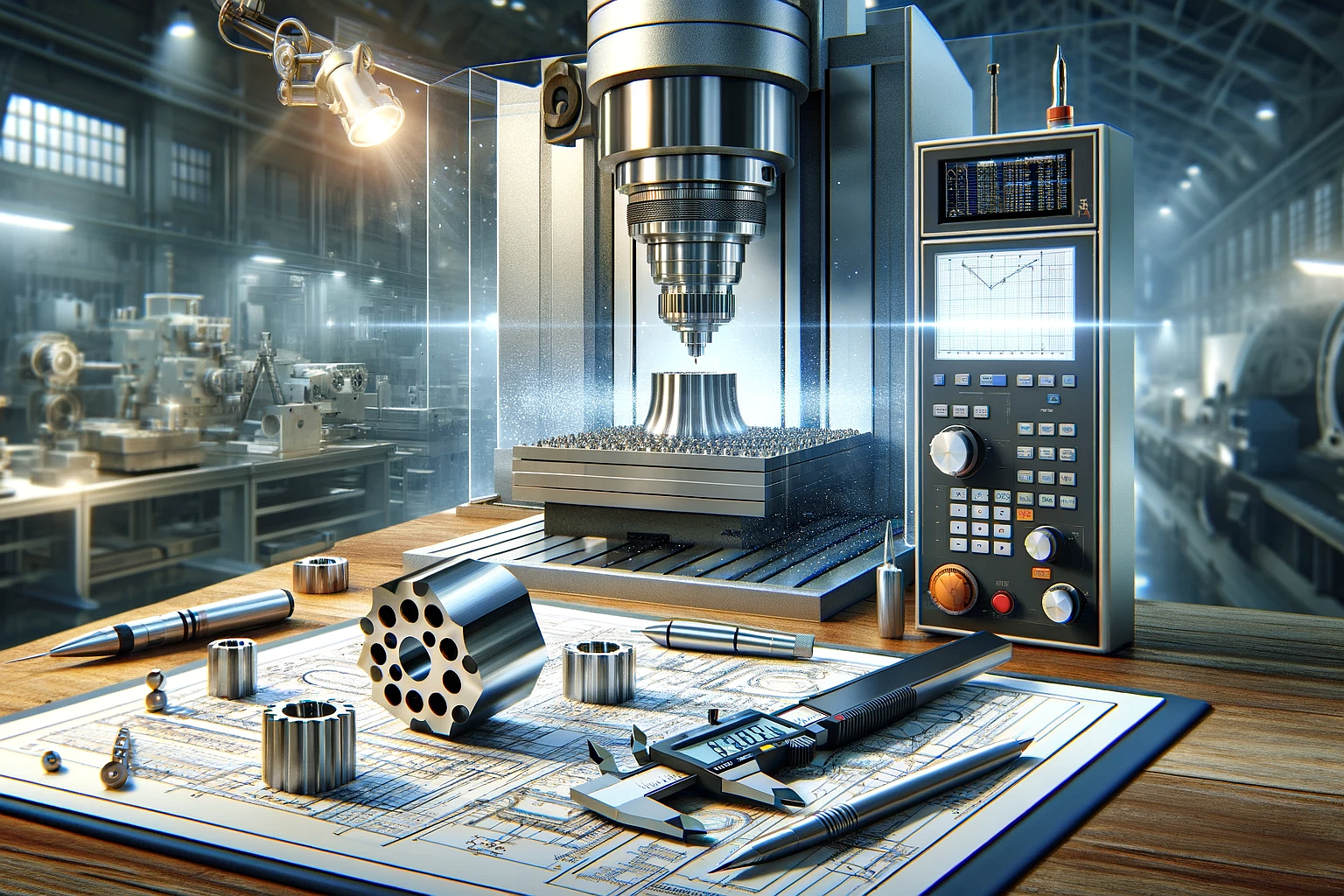

L’usinage CNC est une pierre angulaire de la fabrication moderne, offrant une précision et une répétabilité inégalées. Le prototypage par usinage CNC a révolutionné la fabrication des pièces, contribuant significativement aux progrès dans divers secteurs, de l’aérospatiale à l’automobile. Cependant, comme tout procédé de fabrication, l’usinage CNC présente des défis. Comprendre et traiter les défauts courants est crucial pour maintenir une qualité et une efficacité élevées.

Ce blog explorera les défauts typiques rencontrés lors de l’usinage CNC. En reconnaissant ces problèmes, les fabricants peuvent prendre des mesures proactives pour les atténuer, assurant ainsi la production de pièces de haute qualité. Que vous soyez un ingénieur expérimenté ou novice en usinage CNC, cette analyse enrichira vos connaissances et vous aidera à mieux gérer la complexité de ce procédé de fabrication avancé. Commençons par comprendre l’usinage CNC et pourquoi l’identification des défauts courants est essentielle au succès.

Vue d’ensemble de l’usinage CNC

CNC, abréviation de Commande Numérique par Calculateur, est un procédé de fabrication qui s’appuie sur des systèmes de contrôle informatisés pour manipuler outils et machines et produire des pièces avec précision. Sa capacité à offrir une grande précision, constance et efficacité en fait un élément clé de la fabrication moderne.

Applications de l’usinage CNC

L’usinage CNC s’applique dans divers secteurs, en faisant une technologie polyvalente et indispensable. Parmi les secteurs courants utilisant intensivement l’usinage CNC :

Aérospatiale : L’usinage CNC est essentiel pour fabriquer des composants complexes exigeant une grande précision afin d’assurer la sécurité et la fiabilité des avions et engins spatiaux.

Automobile : Dans l’industrie automobile, l’usinage CNC sert à produire des pièces de moteurs, des composants de transmission et des modifications personnalisées de véhicules.

Médical : La fabrication d’implants et dispositifs médicaux repose sur l’usinage CNC pour respecter des exigences strictes de qualité et de dimensions.

Électronique : La précision est cruciale dans l’électronique, où l’usinage CNC joue un rôle clé dans la production de circuits imprimés, connecteurs et composants électroniques complexes.

Équipements industriels : La fabrication de machines et équipements industriels bénéficie de la capacité de l’usinage CNC à produire des pièces complexes et durables.

Composants critiques d’une machine CNC

Pour bien comprendre l’usinage CNC, il est essentiel de connaître les composants clés d’une machine CNC :

Unité de Contrôle Informatique (UCI) : le cerveau de la machine CNC, l’UCI interprète le code généré par ordinateur et le traduit en mouvements et actions précis.

Outils de la machine : incluent les outils de coupe, les broches et les tables où le matériau est façonné ou découpé.

Axes de mouvement : Les machines CNC peuvent avoir plusieurs axes de mouvement (généralement de trois à cinq), permettant des opérations complexes et multidimensionnelles.

Avantages de l’usinage CNC

L’usinage CNC offre plusieurs avantages qui en font un choix privilégié pour la fabrication de précision :

Haute précision : Les machines CNC peuvent atteindre des tolérances aussi fines que quelques microns, garantissant que les pièces répondent aux spécifications exactes.

Répétabilité : Une fois le programme défini, les machines CNC peuvent produire des pièces identiques de manière constante, réduisant ainsi les erreurs et les déchets.

Géométrie complexe : L’usinage CNC peut créer des formes et contours complexes qui seraient difficiles voire impossibles à réaliser manuellement.

Efficacité : Grâce à l’automatisation, l’usinage CNC peut fonctionner 24h/24, maximisant la productivité.

Rentabilité : Bien que les coûts d’installation initiaux soient élevés, l’usinage CNC s’avère souvent rentable pour les grandes séries grâce à la réduction de la main-d’œuvre et des pertes de matériaux.

Défauts courants dans l’usinage CNC

L’usinage CNC est un procédé de fabrication précis et efficace qui joue un rôle central dans divers secteurs. Cependant, comme toute méthode, il n’est pas exempt de défauts pouvant affecter la qualité et la fonctionnalité des pièces produites. Cette section aborde certains défauts courants en usinage CNC, leurs causes et leurs méthodes de prévention.

Irregularités de la finition de surface

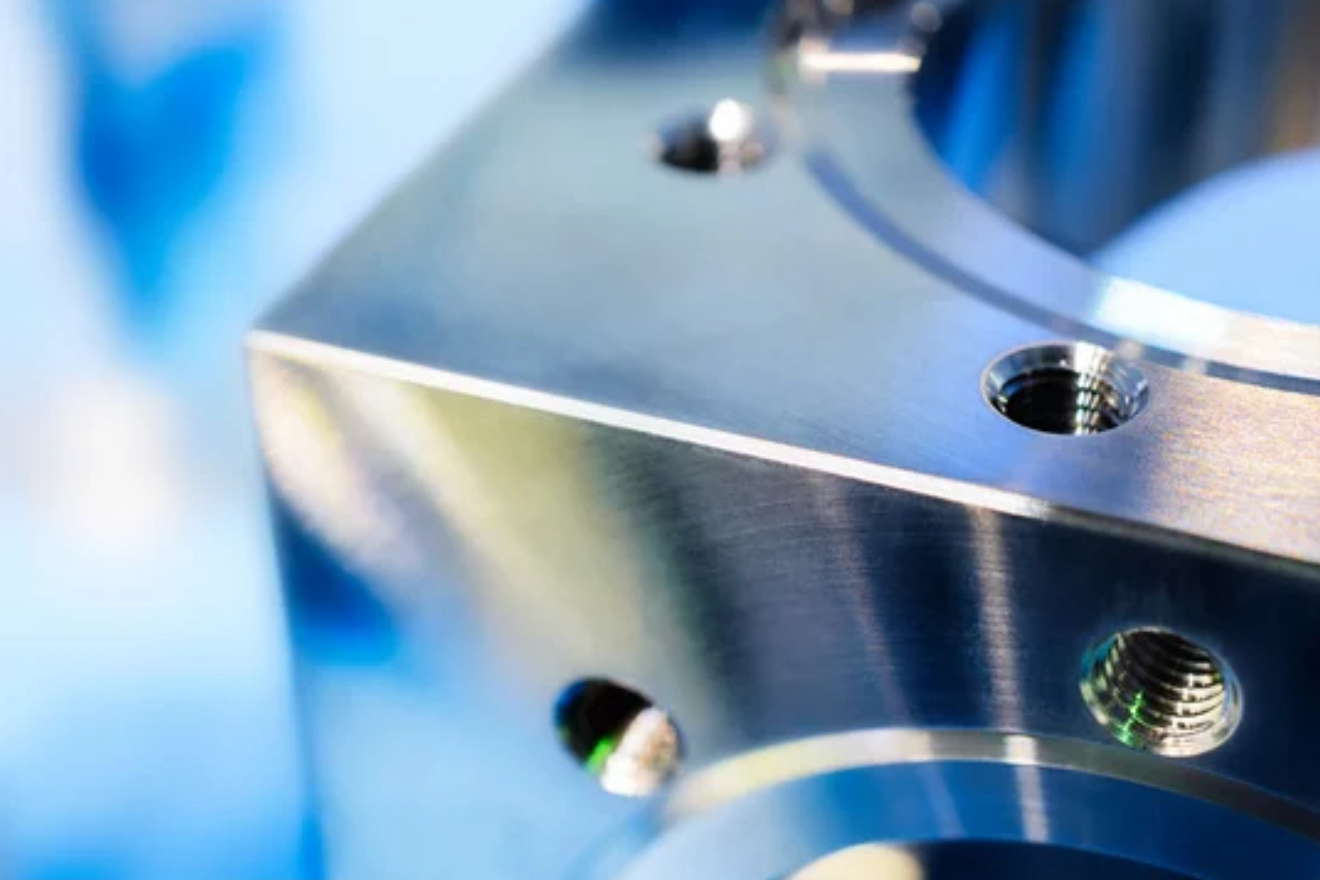

Un des défauts les plus visibles en usinage CNC est l’irrégularité de la finition de surface. Ces imperfections se manifestent par des surfaces inégales, des marques visibles ou des textures rugueuses sur l’extérieur de la pièce. La finition de surface est cruciale, notamment dans les applications où l’esthétique et le frottement sont des facteurs importants.

Exemples : Les irrégularités de surface peuvent être des marques d’outil, des rayures ou des ondulations sur la surface de la pièce. Par exemple, si l’outil de coupe subit une usure excessive ou des vibrations pendant l’usinage, il peut laisser des marques indésirables sur la pièce.

Impact sur la fonctionnalité de la pièce : Les irrégularités de finition peuvent compromettre la performance et l’apparence du produit final. Dans les applications où une faible friction est essentielle, comme les roulements ou les composants d’étanchéité, des surfaces rugueuses peuvent entraîner une usure accrue et une baisse d’efficacité.

Rugosité de surface maximale atteignable par CNC : La meilleure rugosité de surface obtenue par usinage CNC est de Ra 0,2, proche de la rugosité d’un polissage ordinaire. Toutefois, des traces fines d’outil sont parfois visibles à l’œil nu, et ces traces peuvent être masquées par des traitements de surface tels que l’anodisation, le poudrage ou le sablage.

Inexactitudes dimensionnelles

Obtenir des dimensions précises est primordial en usinage CNC, car les pièces doivent respecter des tolérances strictes pour fonctionner correctement. Les inexactitudes dimensionnelles se produisent lorsque la pièce finale s’écarte des mesures prévues.

Causes : Plusieurs facteurs peuvent contribuer aux inexactitudes dimensionnelles, notamment l’usure de l’outil, une programmation incorrecte des trajectoires d’outil ou un mauvais calibrage de la machine.

Effets sur les tolérances des pièces : Des valeurs numériques spécifiques déterminent à quel point une pièce doit correspondre à ses dimensions prévues. Par exemple, une tolérance de ±0,005 pouces signifie que ses dimensions doivent se situer dans cette plage. Des inexactitudes dépassant ces tolérances peuvent rendre une pièce inutilisable ou nécessiter des retouches coûteuses.

Marques d’outil et bavures

Les marques d’outil et les bavures sont des arêtes ou excroissances indésirables sur une pièce usinée. Elles résultent généralement des opérations d’usinage et peuvent affecter la fonctionnalité et l’esthétique de la pièce.

Comment elles se forment : Les marques d’outil et bavures apparaissent souvent lors d’opérations de coupe ou de fraisage lorsque le bord de l’outil entre en contact avec le matériau. Des vitesses d’avance excessives, une géométrie d’outil inappropriée ou l’usure de l’outil peuvent aggraver ces problèmes.

Méthodes de prévention et d’élimination : Pour prévenir les marques d’outil et bavures, il est essentiel de choisir une géométrie d’outil appropriée et de maintenir les outils en bon état. Des méthodes de post-traitement telles que le débourrage, la finition abrasive ou le chanfreinage peuvent aider à éliminer les bavures existantes et améliorer la qualité globale de la pièce.

Défauts liés au matériau

Incohérences dans les propriétés des matériaux

Compréhension des propriétés des matériaux :

Chaque matériau utilisé en usinage CNC possède des caractéristiques distinctes telles que la dureté, la résistance et la conductivité thermique. Ces propriétés influencent directement le processus d’usinage et la qualité finale du produit. Par exemple, les matériaux plus tendres comme l’aluminium sont faciles à usiner mais sujets à la déformation, tandis que les matériaux plus durs comme l’acier inoxydable usent les outils plus rapidement.

Choix du matériau approprié :

La sélection du matériau adéquat est cruciale pour minimiser les défauts. Par exemple, une pièce nécessitant une haute résistance serait préférable en titane, tandis qu’une pièce demandant une bonne conductivité thermique pourrait être mieux adaptée en cuivre. Il est important d’adapter les propriétés du matériau à l’usage prévu de la pièce.

Impact de la variabilité du matériau :

Les matériaux peuvent présenter de légères variations de composition ou de structure même au sein d’un même lot. Ces incohérences peuvent entraîner des résultats d’usinage inégaux, tels que des finitions de surface variables ou des inexactitudes dimensionnelles. Les fabricants doivent s’approvisionner auprès de fournisseurs fiables pour garantir la cohérence.

Expansion et contraction thermique

Rôle de la température en usinage CNC :

Les matériaux se dilatent lorsqu’ils sont chauffés et se contractent lorsqu’ils refroidissent. Lors de l’usinage CNC, la chaleur générée par le processus de coupe peut provoquer l’expansion des matériaux, affectant leurs dimensions. Par exemple, une pièce métallique peut se dilater de 0,0025 mm par mètre pour chaque degré Celsius d’augmentation de température.

Contrôle des effets thermiques :

Pour atténuer ces effets, les fabricants utilisent des environnements contrôlés à température constante. De plus, des outils à plus grande stabilité thermique peuvent réduire la chaleur générée pendant l’usinage. Pour des opérations précises, il est essentiel de laisser la pièce refroidir et se stabiliser avant les mesures et ajustements finaux.

Sélection de matériaux à stabilité thermique :

Certains matériaux sont plus sensibles à l’expansion thermique que d’autres. Par exemple, les plastiques et certains métaux comme l’aluminium ont des coefficients d’expansion thermique plus élevés que la fonte ou l’acier. Choisir un matériau avec un coefficient d’expansion plus faible peut réduire le risque de défauts liés aux variations de température.

Meilleures pratiques pour gérer les défauts liés au matériau

Test des matériaux : réaliser des tests approfondis pour comprendre les propriétés et le comportement des matériaux en conditions d’usinage.

Assurance qualité des fournisseurs : collaborer avec des fournisseurs garantissant une qualité constante des matériaux.

Contrôle environnemental : maintenir un environnement d’usinage contrôlé pour minimiser les fluctuations de température.

Sélection des matériaux : choisir des matériaux adaptés aux exigences fonctionnelles de la pièce et aux contraintes du procédé CNC.

En comprenant et en traitant ces défauts liés aux matériaux, les fabricants peuvent considérablement améliorer la précision et la qualité des pièces usinées CNC. Cette section met en lumière les problèmes courants et propose des solutions pratiques, contribuant à l’amélioration continue des pratiques d’usinage CNC.

Défauts liés à la machine et au procédé

Erreurs de calibration

Importance de la précision :

La calibration est critique en usinage CNC. Même une légère déviation peut entraîner des erreurs significatives dans le produit final. Par exemple, une machine CNC mal calibrée de seulement 0,001 pouce peut provoquer une inexactitude dimensionnelle rendant une pièce inutilisable pour des applications de précision.

Contrôles réguliers de calibration :

Pour éviter ces problèmes, il est essentiel de réaliser des contrôles réguliers de calibration. Cela implique de vérifier la précision des mouvements et alignements de la machine à l’aide d’instruments de mesure précis. La calibration régulière garantit que la machine fonctionne dans les tolérances requises, souvent entre 0,0005 et 0,001 pouce pour les tâches haute précision.

Mauvaise sélection des outils

Impact sur la qualité de sortie :

Choisir un outil inadapté peut affecter la qualité de surface et la précision dimensionnelle de la pièce usinée. Par exemple, un outil trop grand ne pourra pas réaliser les détails fins requis, tandis qu’un outil trop petit prendra plus de temps et s’usera plus vite, entraînant des incohérences.

Bonnes pratiques pour la sélection des outils :

Il est vital de choisir les outils en fonction du matériau usiné, du type d’opération (perçage, fraisage, tournage) et des détails spécifiques de la conception. Par exemple, un outil en acier rapide convient aux matériaux tendres, alors que les outils en carbure sont nécessaires pour les matériaux plus rigides.

Erreurs de programmation

Causes courantes :

Les machines CNC dépendent d’une programmation précise. Les erreurs de programmation peuvent entraîner des défauts tels que des dimensions incorrectes, des trajectoires d’outil non souhaitées ou même des pannes de machine. Ces erreurs peuvent provenir d’une saisie incorrecte des données, d’une mauvaise compréhension des exigences de conception ou de bugs logiciels.

Réduction des erreurs de programmation :

Un processus de révision rigoureux est important pour minimiser ces erreurs. Cela inclut la vérification des dimensions programmées par rapport aux spécifications, la simulation des trajectoires d’outil avant l’usinage, et la collaboration entre opérateurs expérimentés et programmeurs pour détecter les problèmes potentiels.

Stratégies pour traiter les défauts liés à la machine et au procédé

Maintenance régulière des machines : inspection et entretien fréquents pour garantir des performances optimales.

Formation du personnel : assurer que les opérateurs et programmeurs sont bien formés et à jour sur les technologies et pratiques CNC.

Utilisation de logiciels avancés : mise en œuvre de logiciels CAD/CAM avancés pour une programmation et une simulation précises des processus d’usinage.

Protocoles de contrôle qualité : établir des protocoles stricts incluant des vérifications avant et après usinage.

Mesures préventives contre les défauts en usinage CNC

Maintenance régulière et entretien des machines

Durée de vie des machines :

Maintenir les machines CNC en parfait état est essentiel pour une production constante et sans défaut. Les machines négligées sont plus susceptibles de développer des problèmes causant des défauts. La maintenance régulière assure la longévité de ces investissements coûteux.

Programme de maintenance :

Établir un programme de maintenance complet avec des contrôles réguliers des composants critiques tels que les broches, les roulements et les systèmes de refroidissement. Les intervalles spécifiques dépendent de l’usage et des conditions environnementales, mais varient généralement de hebdomadaires à mensuels.

Choix des bons outils et matériaux

Sélection des outils :

Choisir les bons outils de coupe et porte-outils est crucial. Les outils doivent correspondre au matériau usiné, à la finition de surface souhaitée et à la précision dimensionnelle. En outre, il faut considérer l’usure des outils et la fréquence de remplacement. Utiliser des outils fabriqués avec des matériaux de haute qualité pour une durée de vie et une précision accrues.

Compatibilité des matériaux :

Évaluer soigneusement les choix de matériaux en fonction des exigences du projet. Considérer la machinabilité, les propriétés thermiques et la compatibilité avec le processus d’usinage. Choisir le bon matériau minimise le risque de défauts causés par des problèmes liés au matériau.

Mesures de contrôle qualité

Contrôles qualité préventifs :

Mettre en œuvre un système de contrôle qualité robuste avec des inspections régulières à différents stades d’usinage. Les contrôles avant usinage garantissent que les matériaux et outils répondent aux spécifications, tandis que les inspections en cours de processus détectent précocement les problèmes, réduisant ainsi les défauts coûteux.

Instruments de mesure précis :

Investir dans des instruments de mesure précis tels que micromètres, pieds à coulisse et machines à mesurer tridimensionnelles (MMT). Ces instruments permettent une vérification dimensionnelle exacte et garantissent que les pièces respectent des tolérances strictes, souvent de l’ordre du micron (μm).

Contrôle statistique des procédés (SPC) :

Mettre en œuvre des techniques SPC pour surveiller et contrôler le processus d’usinage. Le SPC implique la collecte et l’analyse des données pendant la production afin d’identifier les tendances et variations. En abordant proactivement les écarts par rapport à la norme, les fabricants peuvent prévenir l’apparition de défauts.

Bonnes pratiques pour prévenir les défauts en usinage CNC

Maintenance planifiée : respecter un programme de maintenance régulier pour les machines CNC.

Expertise en outils et matériaux : s’assurer que l’équipe connaît bien la sélection des outils et matériaux.

Intégration du contrôle qualité : intégrer des contrôles qualité à différents stades de la production.

Décisions basées sur les données : utiliser l’analyse de données et le SPC pour identifier et corriger les écarts de processus.

Conclusion

En fabrication de précision, l’usinage CNC est une pierre angulaire pour produire des pièces et composants de haute qualité. Toutefois, atteindre la précision et la qualité ne va pas sans défis. Ce blog a exploré les subtilités de l’usinage CNC, mettant l’accent sur la compréhension et la résolution des défauts courants.

En examinant de près l’usinage CNC, nous avons découvert les principaux enseignements suivants :

Précision en pratique : l’usinage CNC offre une précision et une répétabilité inégalées, mais nécessite une compréhension approfondie pour exploiter pleinement son potentiel.

Défauts courants : les irrégularités de finition, les inexactitudes dimensionnelles, les marques d’outil et les défauts liés aux matériaux peuvent affecter les processus d’usinage CNC, impactant la fonctionnalité et la qualité des pièces.

Causes profondes : les défauts résultent souvent de l’usure des outils, d’erreurs de programmation, de variations des matériaux et d’effets thermiques.

Mesures préventives : la maintenance régulière, la sélection appropriée des outils et matériaux, ainsi que des protocoles stricts de contrôle qualité sont essentiels pour prévenir les défauts.

Solutions concrètes : des études de cas ont montré que l’identification des causes profondes, la mise en œuvre de solutions ciblées et l’amélioration continue des processus peuvent réduire les défauts et améliorer la qualité.

Pour conclure, l’usinage CNC n’est pas seulement un procédé, mais un art qui exige expertise, précision et engagement envers l’excellence. En adoptant des mesures préventives, en appliquant les meilleures pratiques et en tirant parti d’exemples concrets, les fabricants peuvent continuer à affiner leurs procédés d’usinage CNC, livrant des composants de qualité supérieure pour divers secteurs.

Le chemin vers la précision en usinage CNC est sans fin, et nous espérons que ce blog a apporté des insights précieux et des conseils aux fabricants aspirant à la perfection dans leur métier. À mesure que la technologie progresse et que les connaissances s’élargissent, les possibilités d’atteindre des niveaux plus élevés de précision et de qualité en usinage CNC sont illimitées. Continuez à explorer, apprendre et innover pour répondre aux exigences sans cesse croissantes de la fabrication de précision.