Le moulage céramique par injection convient-il à la production en série de pièces sur mesure ?

Introduction

Le moulage par injection de céramique (CIM) est un procédé de fabrication spécialisé qui combine la précision du moulage par injection avec les propriétés avantageuses des matériaux céramiques. Avec l’augmentation des besoins industriels en composants haute performance offrant une résistance mécanique élevée, une excellente stabilité thermique et une forte résistance à la corrosion, les céramiques gagnent en importance. Cependant, les méthodes de fabrication traditionnelles peinent souvent à répondre aux exigences de production de masse. Cet article analyse l’aptitude du CIM à la production en grande série, en particulier pour les pièces céramiques personnalisées, en évaluant ses avantages, limites, applications et perspectives d’évolution.

Qu’est-ce que le moulage par injection de céramique (CIM) ?

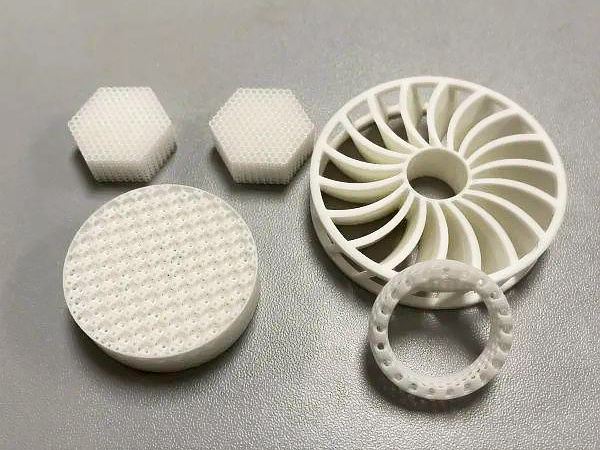

Le moulage par injection de céramique est un procédé dans lequel une poudre céramique est mélangée à un liant pour former un feedstock, ensuite injecté sous pression dans des moules. Après l’injection, les composants subissent un déliantage pour éliminer le liant, suivi d’un frittage afin d’obtenir leur forme finale dense et robuste. Comparé aux méthodes conventionnelles telles que le pressage ou l’usinage, le CIM permet de réaliser des géométries complexes avec une grande précision dimensionnelle.

Les matériaux céramiques couramment utilisés en CIM comprennent l’alumine (Al2O3), la zircone (ZrO2), le carbure de silicium (SiC), le nitrure de silicium (Si3N4) et des céramiques composites telles que l’alumine-zircone.

Avantages du moulage par injection de céramique pour la production de masse

Précision et complexité

Le CIM excelle dans la production de formes complexes avec des tolérances serrées, ce qui le rend idéal pour les applications à fortes exigences de précision. Le procédé d’injection garantit une répétabilité et une homogénéité élevées sur de grandes séries, un point crucial pour les industries soumises à des contrôles qualité stricts.

Montée en cadence et efficacité

L’un des principaux atouts du CIM est son adaptabilité à la production de masse. Le procédé supporte des volumes élevés avec une intervention humaine limitée, réduisant significativement le coût unitaire à mesure que la production augmente. L’automatisation intégrée au CIM améliore l’efficacité, réduit les temps de cycle et diminue les coûts de main-d’œuvre par rapport aux méthodes de fabrication céramique traditionnelles.

Polyvalence des matériaux et propriétés

Les céramiques produites par CIM conservent d’excellentes propriétés matériaux, notamment une haute résistance mécanique, une grande durabilité et une stabilité thermique remarquable. Les formulateurs peuvent adapter précisément les compositions céramiques aux exigences de chaque application, offrant ainsi une grande flexibilité et une optimisation des performances.

Applications du CIM en production de masse

Secteur médical

Le CIM est largement utilisé pour fabriquer des composants médicaux de haute précision, notamment des implants dentaires, implants orthopédiques et instruments chirurgicaux. Sa précision permet de satisfaire en continu les exigences critiques de sécurité et de qualité des dispositifs médicaux.

Électronique et télécommunications

Le CIM permet de produire des pièces céramiques complexes telles que connecteurs, isolateurs et substrats pour l’électronique. Ces composants requièrent une grande précision, une excellente gestion thermique et de très bonnes propriétés diélectriques, toutes parfaitement réalisables via le CIM.

Automobile et aéronautique

Le CIM facilite la production de composants moteur, capteurs et autres pièces fortement sollicitées dans les secteurs automobile et aéronautique. La haute résistance mécanique et la tenue en température des composants céramiques issus du CIM améliorent la performance et la fiabilité dans des conditions de fonctionnement sévères.

Biens de consommation

Des pièces céramiques personnalisées pour montres haut de gamme, éléments décoratifs ou outils de précision sont efficacement produites par CIM, combinant esthétique soignée et excellente fonctionnalité.

Limites et défis du CIM pour la production de masse

Investissement initial élevé

Malgré ses avantages en série, le CIM nécessite un investissement initial conséquent. La conception et la réalisation des moules ainsi que les outillages associés peuvent peser fortement sur la faisabilité et le retour sur investissement, en particulier pour les petites séries.

Complexité des matériaux et du procédé

Les matériaux céramiques et le procédé CIM sont sensibles aux variations. Un contrôle précis de la composition et des paramètres de fabrication est indispensable, car de légères dérives peuvent provoquer des défauts tels que retrait excessif, gauchissement ou fissuration lors du déliantage ou du frittage. Garantir la stabilité du procédé exige une expertise solide et une gestion qualité rigoureuse.

Délais de mise au point plus longs

La conception, la fabrication et l’optimisation des moules CIM nécessitent du temps. Ces délais, ajoutés à la validation du procédé, peuvent impacter les plannings projets. Le recours au prototypage rapide et au développement itératif des moules permet toutefois d’atténuer ces contraintes.

Facteurs clés pour évaluer le CIM en production de masse

Lorsqu’elles envisagent le CIM pour la production en grande série, les entreprises doivent prendre en compte :

Le volume de production requis et la complexité des pièces céramiques.

La viabilité économique via l’analyse du coût unitaire et du point mort.

Les exigences spécifiques liées aux matériaux et les possibilités de personnalisation.

Le respect des normes qualité et réglementaires strictes.

Une évaluation rigoureuse de ces éléments permet de prendre des décisions éclairées et de maximiser les bénéfices du CIM.

Études de cas : exemples réussis de production de masse par CIM

Dispositifs médicaux

Les implants dentaires en céramique fabriqués par CIM présentent une constance dimensionnelle, une durabilité et une biocompatibilité remarquables. De nombreux industriels constatent une réduction des coûts et une meilleure maîtrise qualité par rapport aux méthodes traditionnelles, avec à la clé de meilleurs résultats cliniques et une plus grande acceptation du marché.

Industrie électronique

Les fabricants qui utilisent le CIM pour les isolateurs céramiques et substrats de précision observent une nette amélioration de la gestion thermique et des propriétés diélectriques. La capacité de production stable à grand volume obtenue grâce au CIM permet une réduction des coûts et une fiabilité accrue des composants.

Composants automobiles

Les constructeurs automobiles exploitant le CIM rapportent une fiabilité supérieure des composants, notamment dans les applications moteur et de freinage fortement sollicitées. La haute résistance et la stabilité thermique des céramiques issues du CIM se traduisent par de meilleures performances, une réduction des coûts de maintenance et une durée de vie prolongée des pièces.

Tendances futures et innovations en CIM

Progrès en science des matériaux

Les recherches en cours sur les matériaux céramiques visent à améliorer les performances et à réduire les coûts des matières premières. Les innovations portent sur des poudres optimisées, de nouveaux composites céramiques et des systèmes de liants améliorés, élargissant encore le champ d’application et l’intérêt économique du CIM.

Innovations en conception de moules et outillage rapide

Les nouvelles technologies d’outillage rapide et de fabrication additive permettent de concevoir et produire des moules plus vite et à moindre coût. Ces avancées raccourcissent les cycles de développement, diminuent l’investissement initial et renforcent l’attrait du CIM pour une grande variété de projets.

Intégration de l’Industrie 4.0

L’intégration des technologies Industrie 4.0 (IoT, pilotage par IA, robotique avancée) promet d’importants gains en fiabilité, efficacité et flexibilité du procédé CIM. Ces solutions permettent un suivi en temps réel, une maintenance prédictive et des ajustements de paramètres optimisés, positionnant le CIM comme une technologie clé de la fabrication intelligente.

Conclusion

Le moulage par injection de céramique est particulièrement adapté à la production de masse de pièces céramiques personnalisées, grâce à une précision, une capacité de montée en volume et une polyvalence remarquables. Bien que l’investissement initial et la complexité des matériaux représentent des défis, une planification rigoureuse et l’adoption de technologies avancées permettent de les surmonter efficacement. Les succès constatés dans les secteurs médical, électronique, automobile, aéronautique et des biens de consommation confirment le potentiel du CIM. Avec les progrès continus en science des matériaux et en technologies Industrie 4.0, les capacités et la compétitivité du CIM continueront de croître, consolidant son rôle de technologie de référence pour la fabrication de pièces céramiques sur mesure.