Quelles géométries complexes peuvent être réalisées avec le moulage par injection de céramique ?

Le moulage par injection de céramique (CIM) offre une précision inégalée pour la fabrication de pièces céramiques complexes. Cette technique avancée permet aux ingénieurs et fabricants de développer des composants aux géométries difficiles, voire impossibles à obtenir avec les méthodes traditionnelles. Cet article présente les formes complexes réalisables par le CIM, permettant aux industries de tirer parti de la céramique pour des performances exceptionnelles.

Le moulage par injection de céramique (CIM) offre une précision inégalée pour la fabrication de pièces céramiques complexes. Cette technique avancée permet aux ingénieurs et fabricants de développer des composants aux géométries difficiles, voire impossibles à obtenir avec les méthodes traditionnelles. Cet article présente les formes complexes réalisables par le CIM, permettant aux industries de tirer parti de la céramique pour des performances exceptionnelles.

Comprendre le moulage par injection de céramique (CIM)

Le moulage par injection de céramique est un procédé innovant qui consiste à mélanger des poudres céramiques avec des liants, à mouler ce mélange sous pression, à éliminer les liants (déliantage), puis à frittter le composant afin d’obtenir une pièce finale à haute densité. Le CIM combine les atouts du moulage par injection et de la métallurgie des poudres, ce qui le rend idéal pour la production en série de pièces céramiques très complexes. Il se démarque ainsi des méthodes traditionnelles telles que le moulage par pressage à chaud de céramique.

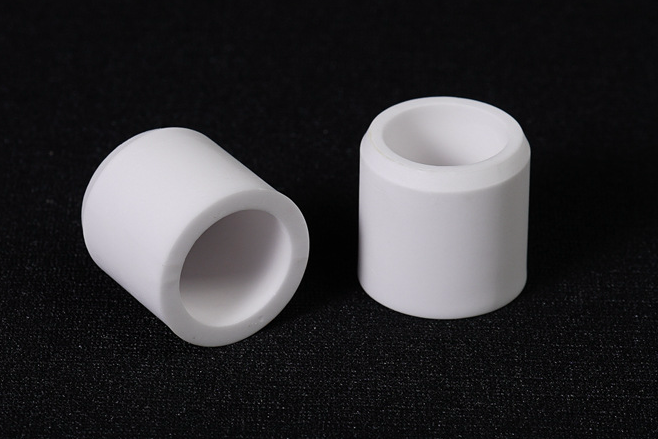

Canaux internes complexes et détails fins

Des canaux internes complexes et des détails fins, difficiles voire impossibles à obtenir avec les procédés classiques de mise en forme de la céramique, deviennent réalisables grâce au CIM. Les secteurs médical, automobile et aéronautique exploitent fréquemment la capacité du CIM à produire des canaux internes sophistiqués et des microstructures. Les applications avancées du moulage par injection de céramique dans diverses industries illustrent clairement ces capacités.

Parois minces et structures à fort rapport d’aspect

Le CIM excelle dans la fabrication de pièces céramiques à parois minces et à fort rapport d’aspect. Les parois fines, largement utilisées dans l’électronique et la microfluidique, offrent des solutions légères mais robustes. Par exemple, de nombreux composants électroniques et dispositifs microfluidiques tirent parti de la précision de fabrication offerte par le CIM. Des informations détaillées sur le moulage par injection de céramique Alumine (Al2O3) soulignent l’importance de ces caractéristiques.

Filetages et contre-dépouilles

Les filetages de précision et les contre-dépouilles, difficiles à obtenir avec les procédés céramiques conventionnels, sont réalisables avec le CIM grâce à sa flexibilité et à la précision du moulage. Des produits tels que les fixations céramiques ou connecteurs spécialisés bénéficient fortement de cette exactitude, améliorant la fonctionnalité et la fiabilité des assemblages. Les avantages et applications du moulage par injection de céramique expliquent pourquoi cette technologie est privilégiée pour les détails complexes.

Textures et motifs de surface complexes

Le CIM permet de créer directement, sur les pièces moulées, des textures et motifs de surface complexes. Ces motifs peuvent être fonctionnels, par exemple pour améliorer la prise ou le transfert thermique, ou esthétiques pour valoriser le design produit. La diversité des matériaux céramiques et de leurs applications via le moulage par injection renforce encore ces avantages.

Facteurs influençant l’atteinte de géométries complexes

Plusieurs facteurs clés conditionnent le succès du CIM pour la réalisation de géométries complexes, notamment :

Choix des matériaux : des poudres céramiques telles que la zircone (ZrO2) et le carbure de silicium (SiC) influencent la précision et le comportement au retrait.

Conception du moule : la complexité et la précision du moule ont un impact direct sur l’exactitude du composant final.

Maîtrise du procédé : les paramètres d’injection (pression, température) et la précision du cycle de frittage déterminent les tolérances finales et les propriétés de la pièce.

Ces facteurs soulignent l’importance d’un contrôle rigoureux du procédé pour atteindre des géométries optimales en moulage par injection de céramique.

Applications industrielles

Les pièces issues du CIM sont largement utilisées dans divers secteurs :

Applications médicales

Les céramiques produites par CIM sont idéales pour les implants médicaux et instruments chirurgicaux grâce à leur biocompatibilité et leur précision. Des implants dentaires complexes et des composants en zircone/alumine biocompatible illustrent le rôle essentiel du CIM dans l’innovation médicale.

Aéronautique et automobile

Des composants céramiques haute performance issus du CIM sont largement utilisés dans l’aéronautique pour leur résistance thermique et à la corrosion, essentielle dans les applications moteur et capteurs. De même, les boîtiers de capteurs automobiles bénéficient fortement de la précision géométrique obtenue par le CIM.

Électronique

Le CIM permet de produire des substrats isolants très précis et des boîtiers de formes complexes, critiques pour les performances et la fiabilité des dispositifs électroniques. Découvrez les services avancés de moulage par injection de céramiques pour en savoir plus sur les applications électroniques.

Défis et solutions

Malgré ses avantages, la réalisation de géométries complexes via le CIM présente certains défis, notamment le retrait au frittage, le coût élevé des outillages et la fragilité des pièces à l’état vert (non fritté). Les fabricants peuvent surmonter ces difficultés grâce à une conception soignée des moules, un contrôle précis des conditions de frittage et des pratiques de manipulation adaptées. Une compréhension complète du processus de moulage par injection de céramique permet de traiter efficacement ces enjeux.

Maximiser le potentiel du CIM grâce à la conception

Pour exploiter pleinement les capacités du CIM, les concepteurs doivent :

Collaborer tôt avec les fabricants afin de comprendre les limites et possibilités du procédé.

Optimiser les géométries en tenant compte du retrait et des déformations lors du frittage.

Utiliser des logiciels de simulation pour anticiper les défis de fabrication, améliorer la qualité des produits et réduire les cycles de développement.

Ces bonnes pratiques sont essentielles pour une mise en œuvre réussie du CIM.

Innovations futures

L’avenir du CIM est prometteur, notamment avec l’intégration de techniques de fabrication additive comme l’impression 3D. Ces innovations élargiront encore les capacités géométriques, offrant une plus grande liberté de conception et une précision accrue. Le rôle de l’impression 3D dans la fabrication fournit un aperçu de ces intégrations futures.

Conclusion

Le moulage par injection de céramique permet aux concepteurs et fabricants de créer des composants céramiques complexes avec une précision remarquable. En comprenant les géométries possibles, en appliquant des pratiques de conception rigoureuses et en maîtrisant les défis du procédé, les industriels peuvent tirer pleinement parti du CIM. L’adoption de cette technologie place les entreprises à l’avant-garde des avancées en fabrication de céramiques, ouvrant la voie à de nouvelles applications et innovations.