Guía de resolución de problemas en el moldeo por inyección de pantallas de PC

El moldeo por inyección de PC para pantallas de lámparas es fundamental para producir pantallas de alta calidad, ofreciendo durabilidad, versatilidad y atractivo estético. Sin embargo, como todo proceso de fabricación, también presenta una serie de desafíos. Abordarlos con prontitud es crucial para garantizar la eficiencia y la calidad del producto final.

Este artículo profundiza en los problemas más comunes durante el moldeo por inyección de pantallas de PC y explora soluciones prácticas y mejores prácticas para superarlos. Al comprender las causas raíz de estos problemas e implantar medidas proactivas, los fabricantes pueden optimizar sus procesos y mejorar la productividad general.

Problemas comunes en el moldeo por inyección de pantallas de PC

Aunque es un proceso de fabricación muy eficaz, el moldeo por inyección de pantallas de PC suele enfrentarse a varios desafíos que pueden afectar la calidad y la eficiencia de la producción. Comprender estos problemas y sus causas subyacentes es esencial para implementar soluciones efectivas. A continuación se describen los principales problemas que se presentan durante el moldeo por inyección de pantallas de PC:

Alabeo y deformación

Causas:

Enfriamiento desigual: Las variaciones en las tasas de enfriamiento a lo largo del molde pueden provocar contracciones diferenciales, causando alabeo y deformación.

Control inadecuado de la temperatura del molde: Las fluctuaciones de temperatura del molde durante la fase de enfriamiento pueden provocar una solidificación desigual del material, generando alabeo.

Flujo de material inadecuado: Un flujo insuficiente de material hacia determinadas zonas del molde puede crear tensiones localizadas que causan alabeo durante el enfriamiento.

Efectos en el producto final:

Inconsistencias dimensionales: El alabeo y la deformación generan desviaciones respecto a las dimensiones previstas, afectando el ajuste y el acabado de las pantallas.

Poca estética: Las pantallas deformadas restan atractivo visual, afectando la estética del producto y la satisfacción del cliente.

Funcionalidad comprometida: El alabeo puede afectar la integridad estructural de las pantallas, ocasionando problemas de rendimiento como una difusión de luz desigual.

Soluciones:

Mejora de los sistemas de enfriamiento: Incrementar la eficiencia mediante canales de enfriamiento avanzados o diseños de enfriamiento conformal favorece la solidificación uniforme y reduce el alabeo.

Control de la temperatura del molde: Mantener temperaturas precisas del molde durante todo el ciclo de moldeo minimiza los gradientes térmicos, mitigando el alabeo y la deformación.

Optimizar el flujo de material: Asegurar un diseño adecuado de compuertas y sistemas de colada promueve una distribución uniforme del material, reduciendo el riesgo de tensiones localizadas y alabeo.

Defectos superficiales

Causas:

Flujo de material inadecuado: Un flujo insuficiente o una presión de inyección excesiva pueden provocar marcas de flujo o irregularidades superficiales.

Contaminación del molde: Residuos o un mantenimiento insuficiente del molde pueden causar defectos como marcas de quemado o puntos.

Presión de inyección excesiva: Una presi�������������n alta puede provocar cizallamiento del material o rebabas, generando defectos superficiales.

Impacto en la estética y la funcionalidad:

Menor atractivo visual: Los defectos superficiales restan uniformidad y suavidad al aspecto de las pantallas.

Alteración de la difusión de la luz: Las irregularidades superficiales pueden interferir en la difusión, afectando la calidad de la iluminación.

Integridad del material comprometida: Defectos severos, como quemaduras o partículas, pueden comprometer la integridad del material y llevar a fallos prematuros.

Acciones correctivas:

Mantenimiento del molde: La limpieza y el mantenimiento regulares evitan la contaminación y aseguran acabados superficiales suaves.

Optimizar los parámetros de inyección: Ajustar finamente la velocidad y la presión de inyección evita el cizallamiento del material y reduce el riesgo de defectos superficiales.

Agentes desmoldantes: Una aplicación adecuada facilita el desmoldeo y reduce el riesgo de adherencias o marcas en la superficie.

Inexactitudes dimensionales

Causas raíz:

Variaciones de temperatura del molde: Temperaturas inconsistentes pueden generar contracciones diferenciales y, por tanto, inexactitudes dimensionales.

Inconsistencias de presión: Variaciones en la presión de inyección o compactación afectan el flujo y la densidad de empaquetado, impactando las dimensiones.

Control del flujo de material: Un control inadecuado de caudales o velocidades de inyección puede resultar en llenado no uniforme y variaciones dimensionales.

Implicaciones para el montaje y el rendimiento:

Retos de ensamblaje: Las inexactitudes pueden dificultar el montaje, requiriendo ajustes o retrabajos.

Limitaciones de desempeño: Las desviaciones respecto a las dimensiones especificadas afectan el encaje y la funcionalidad, comprometiendo el rendimiento.

Preocupaciones de aseguramiento de calidad: Las inexactitudes impactan negativamente en la calidad percibida, la satisfacción del cliente y la reputación de la marca.

Medidas correctivas:

Control de temperatura: Un control preciso de las temperaturas del molde asegura contracciones uniformes y dimensiones consistentes.

Optimización de parámetros de inyección: Ajustar presión y velocidad favorece el flujo y el empaquetado uniformes, reduciendo variaciones.

Modificaciones de diseño de molde: Incorporar espesores de pared uniformes y ángulos de desmoldeo adecuados minimiza distorsiones por contracción, mejorando la exactitud dimensional.

Aditivos anti-UV

a. Efecto de añadir aditivos anti-UV:

Protección UV: Protegen contra la degradación por rayos UV, prolongando la vida útil de las pantallas.

Compatibilidad del material: Algunos aditivos pueden afectar propiedades o características de proceso, impactando la moldeabilidad.

b. Problemas que pueden aparecer al añadir anti-UV:

Degradación del material: La incompatibilidad entre anti-UV y la resina de PC puede causar degradación o decoloración.

Inconsistencias de flujo: Cambios en la viscosidad o el comportamiento de flujo pueden causar problemas de llenado o compactación.

c. Medidas correctivas:

Ensayos de compatibilidad: Verificar que los anti-UV seleccionados sean compatibles con la resina de PC.

Ajuste de parámetros: Afinar temperatura de fusión y velocidad de inyección para acomodar cambios en propiedades del material.

Agentes difusores de luz

a. Papel de los agentes difusores:

Mejora estética: Dispersan la luz uniformemente, creando una iluminación suave y difusa.

Propiedades ópticas: Una dispersión adecuada mejora la transmisión y la calidad general de la iluminación.

b. Problemas frecuentes al añadir difusores:

Dispersión insuficiente: Puede causar distribución desigual de la luz o vetas visibles.

Irregularidades superficiales: La distribución no uniforme puede generar moteado o bandeo.

c. Medidas correctivas:

Optimizar la mezcla: Garantizar una dispersión homogénea dentro de la matriz polimérica mediante procesos de mezcla optimizados.

Ajustar condiciones de proceso: Afinar temperatura de fusión y velocidad de inyección para favorecer la distribución uniforme del difusor.

Masterbatch de color

a. Función del masterbatch de color:

Realce cromático: Aporta tonos y matices vivos, mejorando el atractivo visual y la personalización.

Coloración consistente: Formulaciones adecuadas aseguran uniformidad de color en toda la pieza.

b. Problemas frecuentes con masterbatch:

Inconsistencias de color: Una dispersión o formulación deficientes pueden generar variaciones o vetas.

Degradación del material: La incompatibilidad con la resina de PC puede reducir propiedades mecánicas o causar degradación.

c. Medidas correctivas:

Pruebas de igualación de color: Asegurar que se alcance el color deseado de forma consistente entre lotes.

Ajuste de formulación: Afinar la formulación del masterbatch para mejorar la compatibilidad con PC y evitar degradación.

Soluciones y mejores prácticas

Abordar los problemas comunes en el moldeo por inyección de pantallas de PC requiere una combinación de soluciones estratégicas y buenas prácticas. Mediante la optimización del diseño del molde, la selección adecuada de materiales y el ajuste fino de los parámetros del proceso, los fabricantes pueden mejorar la calidad del producto y la eficiencia de la producción. A continuación, se presentan soluciones clave y mejores prácticas:

A. Optimización del diseño del molde

Importancia de la ubicación de compuertas y la ventilación: Una ubicación y ventilación adecuadas favorecen el flujo uniforme del material y reducen defectos como marcas de flujo e irregularidades superficiales.

Mejora de la eficiencia de enfriamiento: Sistemas eficientes ayudan a mantener temperaturas consistentes del molde, minimizando alabeo y deformación.

Incorporación de ángulos de desmoldeo: Facilitan la expulsión de las piezas, reduciendo inexactitudes dimensionales y daños superficiales.

B. Consideraciones sobre selección de materiales

Compatibilidad con resina de PC: Elegir materiales compatibles garantiza condiciones de proceso óptimas y reduce el riesgo de degradación.

Abordar la contracción del material: Comprender y compensar la contracción desde la fase de diseño ayuda a cumplir especificaciones dimensionales.

Ventajas de grados especializados: Emplear grados de PC específicos para pantallas puede mejorar propiedades ópticas, durabilidad y estética.

C. Ajuste de parámetros de proceso

Control de temperatura para la uniformidad: Un control preciso durante todo el proceso garantiza flujo consistente y minimiza defectos superficiales e inexactitudes dimensionales.

Optimización de velocidad y presión de inyección: Ajustes basados en propiedades del material y diseño del molde ayudan a lograr condiciones óptimas de llenado y compactación.

Gesti�n del tiempo de ciclo: Optimizar tiempos manteniendo la calidad maximiza la eficiencia y reduce costos.

Casos prácticos y ejemplos reales

En esta sección se presentan casos reales que ilustran cómo los fabricantes han abordado problemas comunes en el moldeo por inyección de pantallas de PC. Los casos destacan los desafíos, las estrategias aplicadas y los resultados obtenidos, aportando ideas valiosas para profesionales del sector.

Resolución del alabeo en Neway Lighting Solutions

Descripción del problema:

Neway Lighting Solutions, fabricante líder de pantallas de PC, afrontaba problemas persistentes de alabeo durante el proceso de inyección. El alabeo afectaba la estética y generaba inexactitudes dimensionales, impactando el montaje y el desempeño.

Pasos para diagnosticar y abordar el problema:

Análisis integral: El equipo de ingeniería analizó a fondo el proceso, centrándose en la eficiencia de enfriamiento, el control de temperatura del molde y la dinámica del flujo del material.

Mejora de sistemas de enfriamiento: Mediante canales avanzados y optimización de tasas de enfriamiento, se mejoró la uniformidad térmica en el molde, minimizando gradientes.

Optimización de temperatura del molde: Se implementaron sistemas de monitorización y algoritmos de control automático para un control preciso.

Simulación de flujo de material: Con software avanzado se identificaron zonas propensas a llenado desigual, habilitando modificaciones de diseño para una distribución más uniforme.

Resultados:

Alabeo reducido: Las medidas mitigaron el alabeo, logrando mayor estabilidad dimensional y mejor estética.

Calidad mejorada: Las pantallas mostraron dimensiones consistentes, superficies más lisas y mejores propiedades ópticas.

Mayor eficiencia: Se redujeron rechazos y retrabajos, con ahorros de coste y mayor satisfacción del cliente.

Mejora de exactitud dimensional en LampTech Industries

Desafíos:

La empresa enfrentaba inexactitudes dimensionales en pantallas de PC, dificultando el ensamblaje y el rendimiento.

Estrategias de optimización:

Modificaciones del molde: Se rediseñaron moldes con espesores uniformes, ángulos de desmoldeo adecuados y compuertas/respiraderos optimizados para minimizar distorsiones por contracción.

Control de temperatura: Se instalaron sistemas avanzados y se establecieron calibraciones regulares.

Ajuste fino de parámetros: Se optimizaron velocidad, presión y tiempo de compactación para mejorar el flujo y reducir variaciones.

Logros y próximos pasos:

Exactitud mejorada: Mayor consistencia dimensional, montaje más fluido y mejor rendimiento.

Cultura de mejora continua: Se fomentó la experimentación y el perfeccionamiento constante.

Futuro: Explorar monitorización y control en proceso para elevar aún más la precisión y la eficiencia.

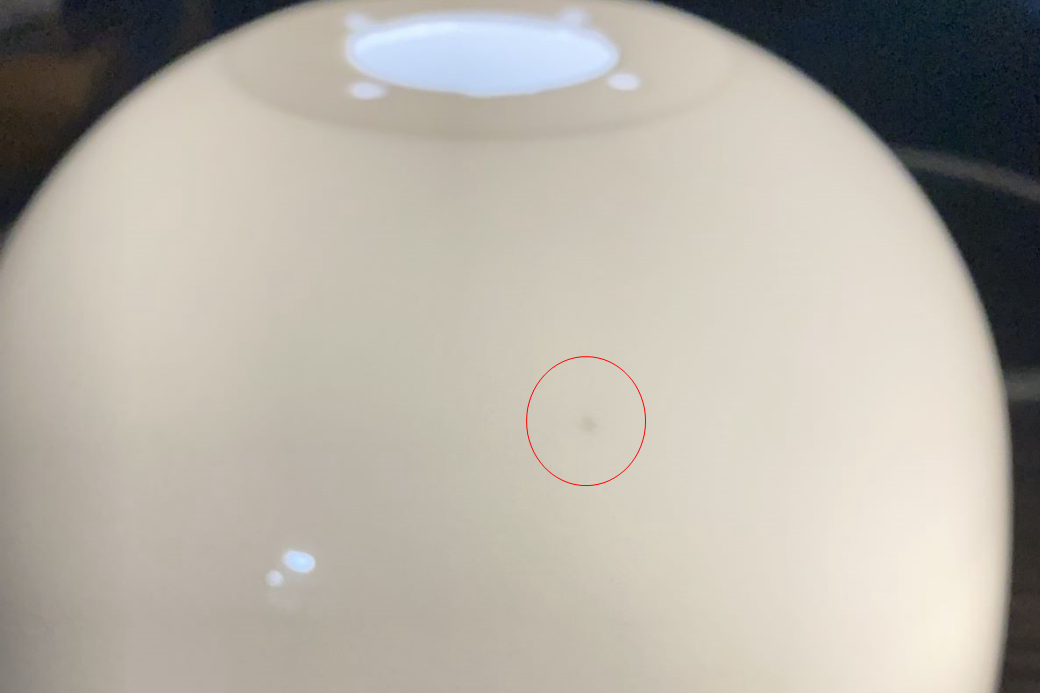

Problemas de amarilleo y marcas de flujo en pantallas

Neway encontró los siguientes problemas al fabricar una pantalla blanca translúcida:

1. Amarilleo durante el proceso de inyección

2. Aparición de líneas de flujo durante la inyección

3. Tras un año de uso, diferencia de color respecto a una pantalla recién inyectada.

El equipo de I+D de Neway resolvió los tres problemas por eliminación. Analizamos paso a paso:

1. Amarilleo durante la inyección: Dado que la materia prima es PC, aunque aumentemos la temperatura del molde, el PC no se quema hasta amarillear. Sin embargo, como se añaden otros componentes (toner/colorante, difusores de luz y anti-UV), concluimos que estos no soportan altas temperaturas. Cuando la temperatura del molde es demasiado alta, estos componentes se carbonizan, causando amarilleo y ennegrecimiento.

Solución: Sustituir dichos aditivos por componentes resistentes a alta temperatura.

2. Líneas de flujo durante la inyección: La mezcla desigual del colorante con las partículas de PC genera colores no uniformes durante el proceso.

Solución: Sustituir la mezcla PC+colorante por material granulado precompuesto para uniformidad total del color.

3. Diferencia de color tras un año: La causa es la escasa o nula adición de anti-UV. Bajo la luz solar, el PC u otros ingredientes envejecen y se degradan, dando un tono amarillento.

Solución: Aumentar la proporción adecuada de anti-UV según el espesor y la transmitancia reales.

Conclusión

El proceso de moldeo por inyección de pantallas de PC presenta diversos desafíos que impactan la calidad, la estética y la eficiencia. Sin embargo, conocer los problemas comunes e implantar soluciones y buenas prácticas permite superarlos.

A lo largo del artículo hemos tratado causas y efectos de problemas como alabeo, defectos superficiales, inexactitudes dimensionales y cuestiones asociadas a aditivos (anti-UV, difusores de luz y masterbatch de color). También hemos presentado soluciones prácticas: optimizar el diseño del molde, seleccionar materiales adecuados y ajustar parámetros del proceso.

Mediante la optimización del diseño, la selección de materiales y el ajuste fino de parámetros, los fabricantes pueden elevar la calidad, minimizar defectos y mejorar la eficiencia. Los casos reales demuestran la eficacia de estas estrategias frente a retos específicos del moldeo de pantallas de PC.

En el entorno competitivo actual, es imprescindible priorizar el diagnóstico proactivo y la mejora continua. Adoptando un enfoque preventivo e innovador, los fabricantes pueden adelantarse y entregar pantallas de PC de alta calidad que cumplan las expectativas del cliente.

Sigamos comprometidos con la excelencia, convirtiendo los desafíos en oportunidades de mejora e innovación. Con los conocimientos compartidos aquí, es posible optimizar el moldeo por inyección de pantallas de PC y lograr un éxito sostenible en un mercado dinámico.

Recuerda: la mejora continua no es una meta, es un camino. Recorrámoslo juntos, buscando la excelencia y la innovación en cada paso.

Qué podemos hacer en moldeo por inyección de plástico

Neway ofrece diversas opciones de proceso de moldeo por inyección, entre ellas:

1. Servicio de moldeo por inyección de plástico

3. Servicio de moldeo por inserción

4. Servicio de moldeo por inyección multicomponente

Y una amplia gama de materiales estándar y personalizados para moldeo por inyección, entre ellos: