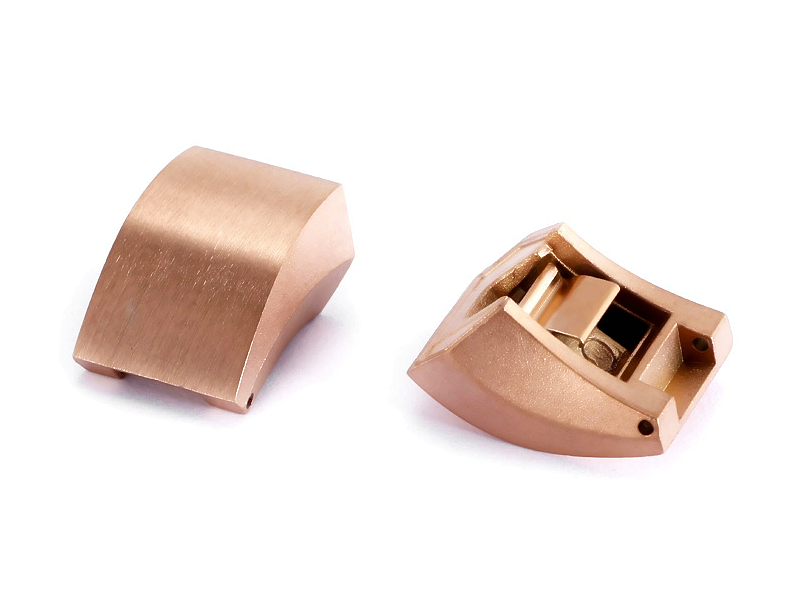

Welche geometrischen Formen und komplexen Details sind bei MIM-Metallteilen möglich?

Metal Injection Molding (MIM) ist ein hochentwickeltes Fertigungsverfahren, das für die Herstellung komplexer, äußerst detaillierter und präziser Metallkomponenten bekannt ist. Durch die Kombination der Vielseitigkeit des Kunststoffspritzgusses mit der Festigkeit und Langlebigkeit von Metallen ermöglicht MIM Konstrukteurinnen und Konstrukteuren sowie Ingenieurinnen und Ingenieuren, filigrane Geometrien zu realisieren, die zuvor mit traditionellen Metallbearbeitungstechniken wie dem Druckguss unpraktikabel oder zu kostenintensiv waren.

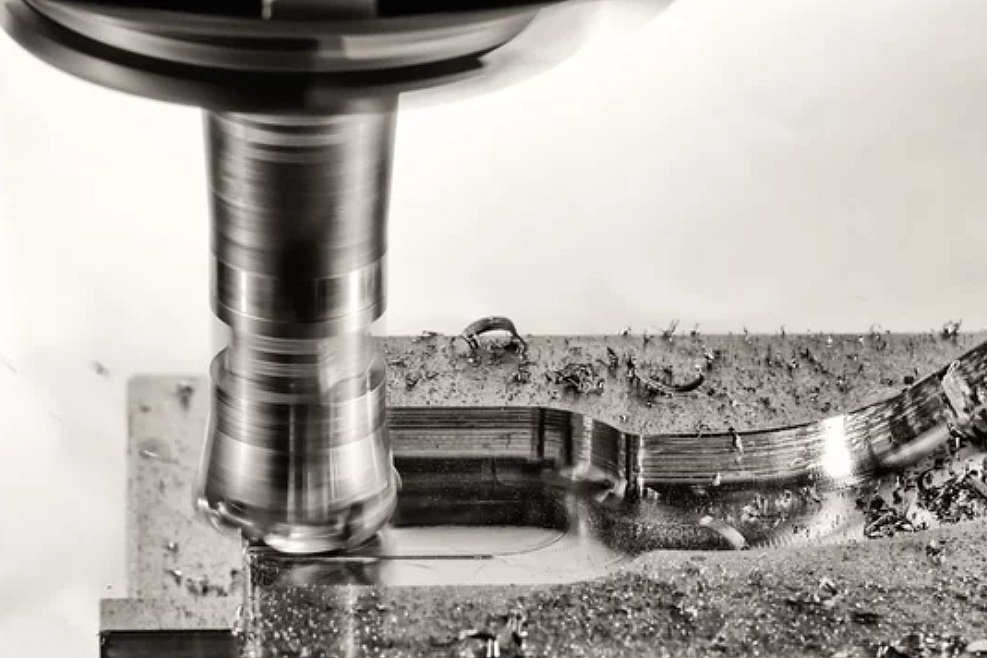

Funktionsweise des Metal Injection Molding

Beim Metal Injection Molding werden feine Metallpulver mit Polymerbindern vermischt, um einen spritzfähigen Feedstock zu erzeugen. Dieser Feedstock wird anschließend unter Druck in Präzisionsformen eingespritzt. Nach dem Erstarren erfolgt das Entbindern zur Entfernung des Polymerbinders, gefolgt vom Hochtemperatur-Sintern, bei dem die Metallpartikel zu dichten, festen Bauteilen verschmelzen.

Geometrische Möglichkeiten von MIM

Komplexe innenliegende Kanäle

MIM ermöglicht mühelos die Herstellung komplexer innenliegender Kanäle und Hohlräume – entscheidend für Strömungsaufgaben in Medizintechnik, Hydrauliksystemen und Luft- und Raumfahrtkomponenten.

Dünnwandige Bauteile

Das MIM-Verfahren realisiert dünne Wandstärken und filigrane Strukturen – essenziell für leichte, kompakte Teile in der Unterhaltungselektronik und bei Automobilsensoren.

Feine Oberflächendetails

Mit MIM erzielbare Oberflächen entsprechen sehr genau den Werkzeugtexturen und erlauben die Fertigung detaillierter Elemente wie Logos, Gewinde oder Rändelungen ohne zusätzliche Zerspanung.

Hinterschnitte und komplexe Winkel

MIM bewältigt problemlos Hinterschnitte und komplexe Geometrien – vorteilhaft für nahtlose Designs bei präzisen medizinischen Instrumenten sowie in Automobil- und Luft- und Raumfahrtanwendungen.

Vorteile komplexer MIM-Geometrien

Funktionale Integration

MIM erlaubt die Integration mehrerer Funktionen in ein einziges Bauteil, vereinfacht die Montage deutlich, erhöht die Haltbarkeit und senkt die Kosten – besonders vorteilhaft in der Unterhaltungselektronik.

Leistungssteigerung

Komplexe Geometrien aus MIM verbessern die Performance durch optimierte Aerodynamik, effizientes Fluidmanagement und höhere strukturelle Integrität – ein großer Gewinn für präzisionskritische Luft- und Raumfahrtkomponenten.

Kosteneffiziente Fertigung

Im Vergleich zu konventioneller Zerspanung oder Guss reduziert MIM die Kosten für komplexe Metallteile deutlich – insbesondere bei hohen Stückzahlen.

Branchen, die MIM-Komplexität nutzen

Medizinische Anwendungen

MIM überzeugt bei präzisen, komplexen Medizintechnik-Komponenten wie chirurgischen Instrumenten, Klammern/Brackets und Implantaten – mit hoher Biokompatibilität und Maßgenauigkeit.

Automobilkomponenten

MIM wird breit eingesetzt, z. B. für Turboladerrotoren, Einspritzkomponenten und Sensorgehäuse, die präzise Innen- und Außengeometrien erfordern.

Luft- und Raumfahrt

Bauteile wie Turbinenschaufeln und Sensorgehäuse mit höchsten Anforderungen an Maßhaltigkeit und Zuverlässigkeit profitieren stark von den präzisen geometrischen Möglichkeiten des MIM.

Elektronik und Telekommunikation

Aufwändige MIM-Komponenten – etwa Präzisionsscharniere und Steckverbindergehäuse – sind in modernen, kompakten Konsumgütern unverzichtbar und verbinden Funktionalität mit ansprechender Ästhetik.

Konstruktive Hinweise

Schwindungsmanagement: Sorgfältige Planung der Sinterschwindung sichert Maßhaltigkeit.

Entformschrägen: Leichte Entformwinkel verbessern die Entformung und reduzieren Fehler.

Gleichmäßige Wandstärken: Gewährleisten ein uniformes Sintern und verhindern Verzug.

Werkstoffauswahl und Anwendungen

MIM unterstützt eine Vielzahl von Materialien, darunter:

Edelstahl – hervorragend für korrosionsbeständige Anwendungen.

Titanlegierungen – ideal für Luft- und Raumfahrt sowie medizinische Implantate.

Kobalt-Chrom-Legierungen – für orthopädische Implantate mit außergewöhnlicher Festigkeit und Korrosionsbeständigkeit.

Zukünftige Innovationen

Neue Ansätze – etwa die Kombination additiver Fertigung mit MIM (Metal Binder Jetting) – versprechen noch größere geometrische Freiheit. Fortschrittliche numerische Simulationen und KI-gestützte Modelle verbessern Präzision und Leistungsfähigkeit des MIM fortlaufend.

Fazit

MIM bietet einzigartige Vorteile bei der Fertigung hochkomplexer und präziser Metallteile und erweitert die Möglichkeiten für anspruchsvolle Geometrien in zahlreichen Branchen erheblich. Wer MIM-Best-Practices kennt und anwendet, kann komplexe, funktionale und kosteneffiziente Bauteile herstellen, die mit konventionellen Verfahren zuvor nicht erreichbar waren.