Ist keramisches Spritzgießen für die Massenproduktion kundenspezifischer Keramikteile geeignet?

Einführung

Ceramic Injection Molding (CIM) ist ein spezialisiertes Fertigungsverfahren, das die Präzision des Spritzgießens mit den herausragenden Eigenschaften keramischer Werkstoffe verbindet. Mit dem wachsenden Bedarf an Hochleistungskomponenten mit exzellenter Festigkeit, thermischer Stabilität und Korrosionsbeständigkeit gewinnen Keramiken zunehmend an Bedeutung. Konventionelle Herstellmethoden stoßen jedoch bei der Serienfertigung oft an ihre Grenzen. Dieser Artikel beleuchtet die Eignung von CIM für die Massenproduktion – insbesondere für kundenspezifische Keramikbauteile – und bewertet seine Vorteile, Einschränkungen, Anwendungen und zukünftigen Entwicklungen.

Was ist Ceramic Injection Molding (CIM)?

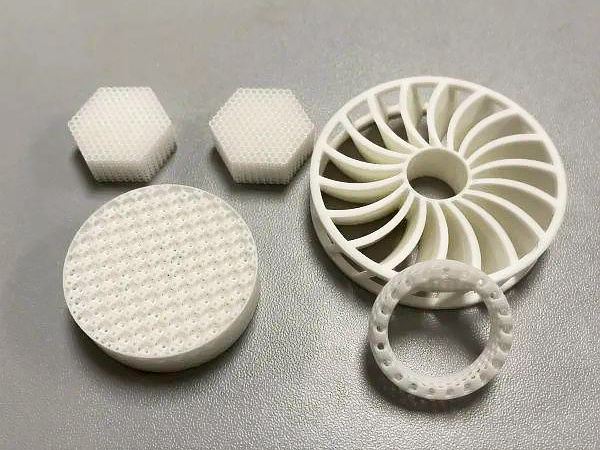

Beim Ceramic Injection Molding wird Keramikpulver mit einem Binder zu einem Feedstock vermischt, der anschließend unter Druck in Formen eingespritzt wird. Nach dem Spritzgießen durchlaufen die Bauteile einen Entbinderungsprozess zur Entfernung der Binder, gefolgt vom Sintern, um ihre finale, dichte und robuste Form zu erreichen. Im Vergleich zu konventionellen Verfahren wie Pressen oder Zerspanen ermöglicht CIM die Herstellung komplexer Geometrien mit hoher Maßgenauigkeit.

Typische im CIM verwendete Werkstoffe sind unter anderem Alumina (Al2O3), Zirkonia (ZrO2), Siliziumkarbid (SiC), Siliziumnitrid (Si3N4) sowie Verbundkeramiken wie Alumina-Zirkonia.

Vorteile von Ceramic Injection Molding in der Massenproduktion

Präzision und Komplexität

CIM eignet sich hervorragend für die Herstellung komplexer, filigraner Formen mit engen Toleranzen und ist damit ideal für präzisionskritische Anwendungen. Der Spritzgießprozess gewährleistet hohe Wiederholgenauigkeit und Konsistenz über große Serien hinweg – ein entscheidender Faktor für Branchen mit strengen Qualitätsanforderungen.

Skalierbarkeit und Effizienz

Ein wesentlicher Vorteil von CIM ist seine hervorragende Skalierbarkeit für die Massenproduktion. Das Verfahren unterstützt hohe Stückzahlen mit minimalem Personaleinsatz und reduziert dadurch die Stückkosten mit wachsendem Volumen deutlich. Automatisierung im CIM steigert die Effizienz, verkürzt Zykluszeiten und senkt die Gesamtkosten im Vergleich zu traditionellen keramischen Fertigungsverfahren.

Werkstoffvielfalt und Eigenschaften

Durch CIM hergestellte Keramiken behalten hervorragende Werkstoffeigenschaften wie hohe Festigkeit, Dauerhaftigkeit und thermische Stabilität. Formulierungen können gezielt an spezifische Anwendungsanforderungen angepasst werden und bieten so hohe Flexibilität und Performance-Optimierung.

Anwendungen von CIM in der Massenproduktion

Medizinbranche

CIM wird breit eingesetzt für hochpräzise medizinische Komponenten, darunter Dentalimplantate, orthopädische Implantate und chirurgische Instrumente. Die hohe Maßhaltigkeit unterstützt die Einhaltung strenger medizinischer Standards und sorgt für Patientensicherheit.

Elektronik und Telekommunikation

CIM ermöglicht die Fertigung komplexer Keramikbauteile wie Steckverbinder, Isolatoren und Substrate für elektronische Anwendungen. Diese Komponenten erfordern hohe Präzision, exzellentes Wärmemanagement und überlegene dielektrische Eigenschaften – Anforderungen, die CIM zuverlässig erfüllt.

Automotive und Luft- & Raumfahrt

CIM unterstützt die Herstellung von Motorenkomponenten, Sensoren und weiteren hochbelasteten Teilen für die Automobil- und Luftfahrtindustrie. Die hohe Festigkeit und Temperaturbeständigkeit keramischer CIM-Komponenten verbessern Performance und Zuverlässigkeit unter anspruchsvollen Betriebsbedingungen.

Konsumgüter

Maßgeschneiderte Keramikteile für Luxusuhren, Designprodukte und Präzisionswerkzeuge lassen sich mit CIM effizient in Serie fertigen und vereinen ästhetische Wertigkeit mit funktionaler Leistungsfähigkeit.

Einschränkungen und Herausforderungen von CIM in der Massenproduktion

Hohe Anfangsinvestitionen

Trotz der Skalenvorteile erfordert CIM beträchtliche Anfangsinvestitionen. Werkzeug- und Formenkosten haben erheblichen Einfluss auf die Wirtschaftlichkeit, insbesondere bei geringeren Stückzahlen.

Werkstoff- und Prozesskomplexität

Keramische Werkstoffe und CIM-Prozesse reagieren empfindlich auf Schwankungen. Eine präzise Kontrolle von Materialzusammensetzung und Prozessparametern ist entscheidend, da bereits geringe Abweichungen zu Defekten wie Schwindung, Verzug oder Rissen während Entbindern und Sintern führen können. Dies erfordert hohes Prozess-Know-how und konsequente Qualitätsüberwachung.

Längere Vorlaufzeiten

Die Entwicklung und Optimierung von Werkzeugen für CIM benötigt Zeit. Die verlängerten Vorlaufzeiten für Formenbau und Prozessvalidierung können Projektpläne beeinflussen. Der Einsatz von Rapid Prototyping und iterativer Werkzeugentwicklung hilft, diese Risiken zu reduzieren.

Schlüsselfaktoren bei der Bewertung von CIM für die Massenproduktion

Bei der Entscheidung für CIM sollten Unternehmen folgende Punkte berücksichtigen:

Erforderliches Produktionsvolumen und Geometriekomplexität der Keramikbauteile.

Wirtschaftlichkeit anhand Kosten-pro-Teil-Analysen und Break-even-Betrachtungen.

Werkstoffanforderungen und Potenzial für spezifische Anpassungen.

Erfüllung strenger Qualitäts- und Regulierungsanforderungen.

Eine sorgfältige Bewertung dieser Faktoren ermöglicht fundierte Entscheidungen und maximiert den Nutzen von CIM.

Fallstudien: Erfolgreiche CIM-Serienanwendungen

Medizinprodukte

Per CIM gefertigte keramische Dentalimplantate zeigen herausragende Konsistenz, Haltbarkeit und Biokompatibilität. Unternehmen berichten von deutlichen Kostensenkungen und verbesserter Qualitätskontrolle gegenüber traditionellen Verfahren – mit positiven Effekten auf Patientenergebnisse und Markterfolg.

Elektronikindustrie

Hersteller, die CIM für keramische Isolatoren und Präzisionssubstrate nutzen, verzeichnen signifikante Verbesserungen bei Wärmemanagement und dielektrischer Performance. Die zuverlässige Großserienfertigung führt zu geringeren Kosten und höherer Bauteilzuverlässigkeit.

Automobilkomponenten

Automobilhersteller, die CIM einsetzen, berichten von höherer Zuverlässigkeit insbesondere bei hochbelasteten Motor- und Bremskomponenten. Die hohe Festigkeit und thermische Stabilität keramischer CIM-Teile verbessern Performance, reduzieren Wartungsaufwand und verlängern die Lebensdauer der Komponenten.

Zukunftstrends und Innovationen im CIM

Fortschritte in der Werkstoffwissenschaft

Laufende Forschung zu Keramikwerkstoffen zielt auf verbesserte Performance und niedrigere Rohstoffkosten. Dazu gehören optimierte Pulvertechnologien, neue Keramikverbunde und verbesserte Bindemittelsysteme, die die Einsatzmöglichkeiten und Wirtschaftlichkeit von CIM weiter ausbauen.

Innovationen im Werkzeugbau und Rapid Tooling

Neue Rapid-Tooling-Technologien und additive Fertigungsmethoden ermöglichen schnellere und kosteneffizientere Werkzeugherstellung. Diese Fortschritte verkürzen Entwicklungszeiten, reduzieren Anfangskosten und steigern die Attraktivität von CIM für vielfältige Produktionsszenarien.

Integration von Industrie 4.0

Die Einbindung von Industrie-4.0-Technologien – darunter IoT, KI-gestützte Prozessregelung und moderne Robotik – verspricht erhebliche Verbesserungen bei Zuverlässigkeit, Effizienz und Flexibilität von CIM. Echtzeitüberwachung, prädiktive Wartung und adaptive Prozessoptimierung positionieren CIM als Schlüsseltechnologie der intelligenten Fertigung.

Fazit

Ceramic Injection Molding ist hervorragend für die Massenproduktion kundenspezifischer Keramikbauteile geeignet und bietet außergewöhnliche Präzision, Skalierbarkeit und Designfreiheit. Trotz hoher Anfangsinvestitionen und prozessbedingter Komplexität lassen sich durch sorgfältige Planung und den Einsatz moderner Technologien diese Herausforderungen erfolgreich bewältigen. Unternehmen aus Medizintechnik, Elektronik, Automotive, Luft- und Raumfahrt sowie Konsumgüterbereich nutzen CIM bereits mit großem Erfolg – ein klarer Beleg für sein Potenzial. Mit weiteren Fortschritten in der Werkstofftechnik und Industrie-4.0-Integration werden Leistungsfähigkeit und Kosteneffizienz von CIM weiter steigen und seine Rolle als zentrale Fertigungstechnologie für anspruchsvolle Keramikkomponenten festigen.