Welche komplexen Geometrien können durch Keramik-Spritzguss erreicht werden?

Ceramic Injection Molding (CIM) bietet eine herausragende Präzision bei der Herstellung komplexer Keramikbauteile. Dieses hochentwickelte Verfahren ermöglicht es Ingenieurinnen, Ingenieuren und Herstellern, Bauteile mit Geometrien zu entwickeln, die mit traditionellen Methoden nur schwer oder gar nicht realisierbar sind. Dieser Beitrag beleuchtet die komplexen Formen, die mit CIM erreicht werden können, und zeigt, wie verschiedene Branchen die keramische Fertigung für höchste Performance nutzen.

Ceramic Injection Molding (CIM) bietet eine herausragende Präzision bei der Herstellung komplexer Keramikbauteile. Dieses hochentwickelte Verfahren ermöglicht es Ingenieurinnen, Ingenieuren und Herstellern, Bauteile mit Geometrien zu entwickeln, die mit traditionellen Methoden nur schwer oder gar nicht realisierbar sind. Dieser Beitrag beleuchtet die komplexen Formen, die mit CIM erreicht werden können, und zeigt, wie verschiedene Branchen die keramische Fertigung für höchste Performance nutzen.

Ceramic Injection Molding (CIM) verstehen

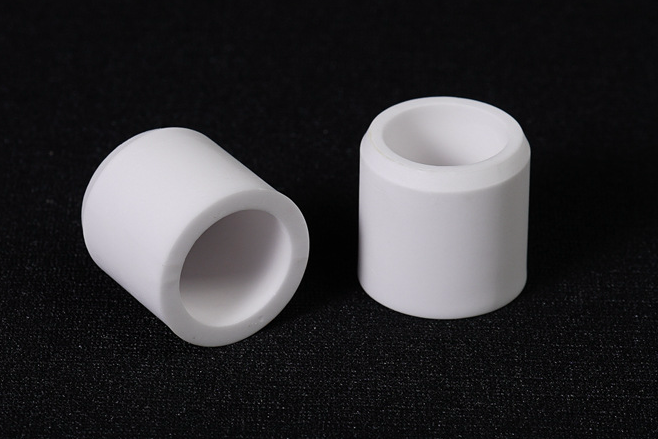

Ceramic Injection Molding ist ein innovatives Fertigungsverfahren, bei dem Keramikpulver mit Bindern gemischt, unter Druck in Formen gespritzt, die Binder anschließend entfernt (Entbindern) und die Bauteile danach gesintert werden, um das finale, hochdichte Teil zu erhalten. CIM vereint die Vorteile des Spritzgusses mit denen der Pulvertechnologie und eignet sich ideal für die Serienfertigung hochkomplexer Keramikteile. Damit hebt es sich deutlich von traditionellen Verfahren wie dem Keramik-Heißpressen ab.

Komplexe Innenkanäle und feine Details

Mit CIM lassen sich komplexe innenliegende Kanäle und feine Details realisieren, die mit konventionellen keramischen Formgebungsverfahren nur schwer oder gar nicht herstellbar sind. Branchen wie Medizintechnik, Automotive und Luft- und Raumfahrt nutzen die Fähigkeit des CIM, hochpräzise Innenkanäle und Mikrostrukturen zu erzeugen. Fortschrittliche Anwendungen des Ceramic Injection Moldings in unterschiedlichen Industrien veranschaulichen diese Möglichkeiten eindrucksvoll.

Dünnwandige Strukturen und hohe Aspektverhältnisse

CIM eignet sich hervorragend für die Fertigung dünnwandiger Keramikteile und Bauteile mit hohen Aspektverhältnissen. Dünne Keramikwände, etwa in Elektronik und Mikrofluidik, bieten leichte und zugleich robuste Lösungen. Elektronische Komponenten und mikrofluidische Systeme profitieren maßgeblich von der präzisen Fertigung durch CIM. Detaillierte Informationen zum Alumina (Al2O3) Ceramic Injection Molding verdeutlichen die Bedeutung dieser Eigenschaften.

Gewinde und Hinterschnitte

Präzise Gewinde und Hinterschnitte, die mit herkömmlichen Keramikverfahren nur schwer zu realisieren sind, lassen sich durch die Flexibilität und Genauigkeit des CIM zuverlässig abbilden. Produkte wie keramische Befestigungselemente oder spezialisierte Steckverbinder profitieren von dieser Präzision, was Funktionalität und Montagezuverlässigkeit verbessert. Die Vorteile und Anwendungen des Ceramic Injection Moldings zeigen, warum sich diese Technologie für komplexe Detailgeometrien durchsetzt.

Komplexe Oberflächentexturen und -muster

CIM ermöglicht die direkte Abbildung komplexer Oberflächentexturen und Muster in Keramikbauteilen. Diese Strukturen können funktional sein – etwa zur Verbesserung von Griffigkeit oder Wärmeübertragung – oder ästhetischen Zwecken dienen und das Produktdesign aufwerten. Die Vielfalt keramischer Werkstoffe und Anwendungen im Spritzguss verstärkt diese Vorteile zusätzlich.

Faktoren für die Erreichbarkeit komplexer Geometrien

Mehrere Schlüsselfaktoren beeinflussen den Erfolg von CIM bei der Realisierung komplexer Formen:

Werkstoffauswahl: Keramikpulver wie Zirkonia (ZrO2) und Siliziumkarbid (SiC) bestimmen Präzision, Schwindungsverhalten und Endeigenschaften.

Werkzeugkonstruktion: Komplexität und Genauigkeit des Werkzeugs wirken sich direkt auf Maßhaltigkeit und Detailtreue des Bauteils aus.

Prozesskontrolle: Spritzparameter wie Druck und Temperatur sowie die exakte Steuerung des Sinterzyklus definieren die finalen Toleranzen und Eigenschaften.

Diese Faktoren unterstreichen die Bedeutung eines exakt kontrollierten Prozesses zur Erreichung optimaler geometrischer Ergebnisse im Ceramic Injection Molding.

Praxisanwendungen

CIM-Bauteile finden in zahlreichen Branchen breite Anwendung:

Medizinische Anwendungen

Durch CIM gefertigte Keramiken eignen sich ideal für medizinische Implantate und chirurgische Instrumente dank Biokompatibilität, Präzision und Verschleißfestigkeit. Komplexe Dentalimplantate und bio-kompatible Zirkonia-Komponenten sind Beispiele für die zentrale Rolle von CIM in der medizinischen Innovation.

Luft- und Raumfahrt sowie Automotive

Hochleistungs-Keramikkomponenten aus CIM werden in der Luft- und Raumfahrt aufgrund ihrer thermischen Beständigkeit, Verschleiß- und Korrosionsfestigkeit unter anderem in Motor- und Sensoranwendungen eingesetzt. Ebenso profitieren Gehäuse und Komponenten von Automobilsensoren von den präzisen Geometrien, die durch CIM realisiert werden können.

Elektronik

CIM ermöglicht hochpräzise isolierende Substrate und komplex geformte Gehäuse, die für die Performance und Zuverlässigkeit elektronischer Geräte entscheidend sind. Weitere Informationen finden Sie in den Advanced-Ceramics-Injection-Molding-Services.

Herausforderungen und Lösungen

Trotz seiner Vorteile bringt CIM bei komplexen Geometrien bestimmte Herausforderungen mit sich, darunter Schwindung beim Sintern, hohe Werkzeugkosten und die Empfindlichkeit der „Grünteile“ vor dem Sintern. Diese Herausforderungen lassen sich durch sorgfältige Werkzeugkonstruktion, präzise Steuerung der Sinterbedingungen und geeignete Handhabungsprozesse meistern. Ein umfassendes Verständnis des Ceramic-Injection-Molding-Prozesses ist entscheidend, um diese Themen gezielt zu adressieren.

Ausschöpfung des CIM-Potenzials durch optimiertes Design

Um das volle Potenzial von CIM zu nutzen, sollten Entwicklerinnen und Entwickler:

Fertiger frühzeitig in die Konstruktion einbinden, um Prozessgrenzen und -möglichkeiten zu verstehen.

Geometrien so auslegen, dass Schwindung und mögliche Verformungen während des Sinterns berücksichtigt werden.

Simulationssoftware nutzen, um Fertigungsrisiken zu prognostizieren, die Produktqualität zu erhöhen und Entwicklungszyklen zu verkürzen.

Solche Best Practices sind entscheidend für eine erfolgreiche Umsetzung von CIM-Projekten.

Zukünftige Innovationen

Die Zukunft von CIM ist vielversprechend, insbesondere durch die Kombination mit additiven Fertigungsverfahren wie dem 3D-Druck. Diese Entwicklungen erweitern die geometrischen Möglichkeiten weiter und bieten noch größere Designfreiheit und Präzision. Die Rolle des 3D-Drucks in der Fertigung zeigt, wie sich beide Technologien sinnvoll ergänzen.

Fazit

Ceramic Injection Molding versetzt Konstrukteurinnen, Konstrukteure und Hersteller in die Lage, komplexe keramische Komponenten mit außergewöhnlicher Präzision zu realisieren. Durch das Verständnis der erreichbaren Geometrien, den Einsatz präziser Designstrategien und die gezielte Bewältigung prozesstechnischer Herausforderungen können Unternehmen das Innovationspotenzial von CIM voll ausschöpfen. Die Nutzung dieser Technologie positioniert Branchen an der Spitze der keramischen Fertigung und eröffnet neue Anwendungen und Durchbrüche.