Wie keramisches Spritzgießen die Kosten komplexer Keramikteile senkt

Ceramic Injection Molding (CIM) verstehen

Was ist Ceramic Injection Molding?

Ceramic Injection Molding (CIM) ist eine fortschrittliche Keramikfertigungstechnologie, die für die Herstellung präziser und hochkomplexer Keramikkomponenten entwickelt wurde. CIM wurde Mitte des 20. Jahrhunderts entwickelt und kombiniert Keramikpulver mit Polymerbindern zu einem formbaren Feedstock. Dieser Feedstock wird in Präzisionsformen eingespritzt und ermöglicht so komplexe Geometrien, die mit traditionellen keramischen Fertigungsverfahren nur schwer oder gar nicht erreichbar sind.

Der CIM-Prozess umfasst typischerweise die folgenden Schritte:

Feedstock-Aufbereitung: Keramikpulver werden mit Bindern vermischt, um einen homogenen, einspritzfähigen Feedstock zu erzeugen.

Spritzgießen: Der Keramik-Polymer-Feedstock wird in präzisionsgefertigte Formen eingespritzt.

Entbindern: Die geformten Teile durchlaufen einen Entbinderungsprozess, bei dem die Polymerbinder entfernt werden, ohne die Integrität des Keramikteils zu beeinträchtigen.

Sintern: Die entbinderten Teile werden auf hohe Temperaturen erhitzt, um die Keramikpartikel zu verschmelzen und so die endgültige Dichte und die gewünschten mechanischen Eigenschaften zu erreichen.

Vorteile von Ceramic Injection Molding

Hohe Präzision und Wiederholgenauigkeit

CIM ermöglicht die reproduzierbare Herstellung von Bauteilen mit äußerst engen Toleranzen und reduziert damit die Teil-zu-Teil-Varianz signifikant. Die präzise Steuerung des Spritzgießprozesses sorgt für hochwertige, wiederholbare Ergebnisse und ist ideal für komplexe industrielle Präzisionskomponenten.

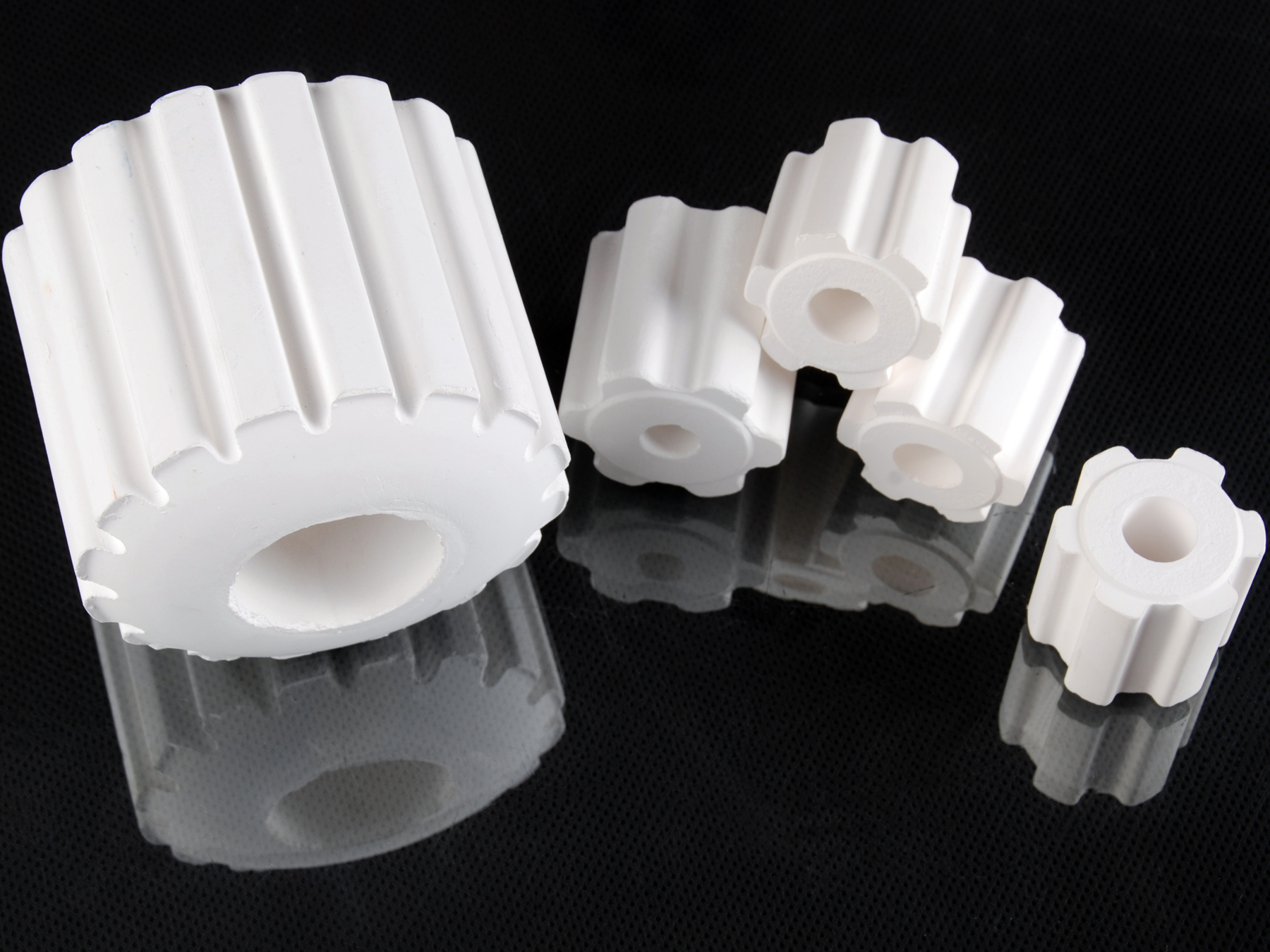

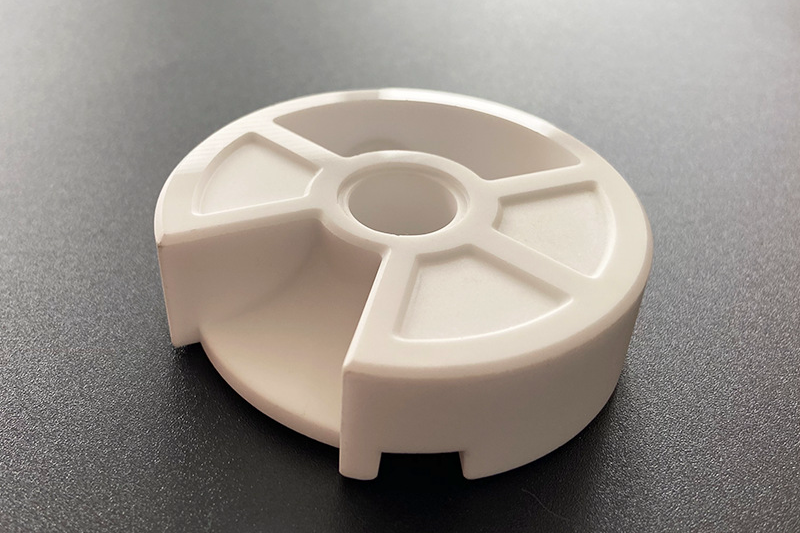

Effiziente Fertigung komplexer Geometrien

Das Ceramic Injection Molding ermöglicht die Realisierung komplexer Features, Hinterschnitte und dünnwandiger Bereiche, die mit herkömmlichen keramischen Verfahren kaum oder nur mit sehr hohem Aufwand herstellbar sind. Dadurch sinkt die Abhängigkeit von nachgelagerten Zerspanungsprozessen und die Gesamtkosten werden reduziert – ein besonderer Vorteil für Anwendungen in der Elektronikindustrie.

Reduzierter Bedarf an Nachbearbeitung und Finishing

Traditionell erfordern Keramikbauteile umfangreiche sekundäre Bearbeitungsschritte wie Schleifen und Polieren. CIM reduziert diese Nachbearbeitung deutlich, da die Teile nahe an der Endkontur geformt werden. Dies führt direkt zu Kosteneinsparungen und höherer Prozesseffizienz.

Wie Ceramic Injection Molding Kosten senkt

Effiziente Herstellung komplexer Geometrien

Komplexe Geometrien stellen bei konventionellen Verfahren wie Zerspanen oder Gießen erhebliche Herausforderungen dar und verursachen oft hohe Kosten durch Materialverlust, lange Fertigungszyklen und manuelle Bearbeitungsschritte. CIM begegnet diesen Herausforderungen, indem der Werkstoff direkt in die Zielgeometrie eingespritzt wird und damit den Bedarf an kostenintensiver Werkzeugbearbeitung und Zerspanung deutlich reduziert.

Deutliche Reduzierung sekundärer Prozesse

Bei herkömmlicher Keramikfertigung erhöhen Schleifen, Bohren und Polieren die Produktionszeit und -kosten erheblich. CIM verringert diese Anforderungen drastisch. Die geformten Komponenten sind sehr maßgenau und benötigen in der Regel nur minimale Nacharbeit, was Arbeitsaufwand und operative Kosten senkt.

Minimierung von Materialabfall

Einer der wichtigsten Vorteile von CIM ist die hohe Materialeffizienz. Da die Teile nahe an der Endkontur gespritzt werden, fällt im Vergleich zur Zerspanung deutlich weniger Abfall an. Diese effiziente Materialnutzung senkt die Produktionskosten und unterstützt zugleich die nachhaltige Fertigung.

Verbesserte Skalierbarkeit und Produktionsvolumen

CIM bietet eine ausgezeichnete Skalierbarkeit und ist damit für kleine wie große Serien sehr gut geeignet. Die anfänglich höheren Werkzeugkosten amortisieren sich bei steigenden Stückzahlen schnell. Dadurch wird CIM besonders attraktiv für Branchen, die konsistente Qualität in hochvolumigen Produktionsumgebungen benötigen.

Praxisanwendungen und Fallbeispiele

Branchen wie Medizintechnik, Automotive und Elektronik profitieren besonders von der Kosteneffizienz des CIM:

Medizinprodukte: CIM ermöglicht hochpräzise Komponenten wie Dentalimplantate und chirurgische Instrumente und senkt die Kosten der medizinischen High-End-Fertigung erheblich.

Automobilsektor: CIM wird für verschleißfeste, hitzebeständige Komponenten wie Zündkeramik- und Sensorteile eingesetzt und steigert durch Großserienfertigung die Kosteneffizienz.

Elektronikindustrie: Die Präzision und Werkstoffeigenschaften von CIM prädestinieren das Verfahren für komplexe elektronische Bauteile und ermöglichen reduzierte Fertigungskosten bei hoher Leistungsfähigkeit.

Maximierung der Kosteneffizienz mit CIM

Hersteller können die wirtschaftlichen Vorteile von CIM weiter steigern durch:

Strategische Werkzeug- und Formgestaltung: Optimierte Formenkonzepte reduzieren Materialausschuss und Fehlteile und erhöhen damit die Kosteneffizienz erheblich.

Gezielte Werkstoffauswahl: Die Auswahl geeigneter Keramikwerkstoffe stellt Kompatibilität sicher und maximiert Performance und Produktivität, was sich direkt auf die Gesamtkosten auswirkt.

Vorausschauende Produktionsplanung: Präzise Bedarfsplanung stellt sicher, dass Werkzeuginvestitionen schnell in rentable Serienfertigung überführt werden.

Herausforderungen und Einschränkungen

Trotz der Vorteile bringt CIM einige Herausforderungen mit sich:

Hohe Anfangsinvestitionen für Werkzeuge: Die Werkzeug- und Formenkosten sind erheblich, werden jedoch bei hohen Stückzahlen wirtschaftlich.

Größenbeschränkungen: CIM ist am wirtschaftlichsten für kleine bis mittelgroße, komplexe Teile; sehr große Bauteile können die Kosten überproportional erhöhen.

Gegenmaßnahmen: Die Zusammenarbeit mit erfahrenen CIM-Spezialisten hilft, diese Einschränkungen durch optimierte Designs und abgestimmte Prozesse gezielt zu adressieren.

Fazit

Ceramic Injection Molding ist eine effiziente und kosteneffektive Lösung für die Herstellung komplexer Keramikkomponenten. Die Fähigkeit, Materialabfall zu reduzieren, Nachbearbeitung zu minimieren und wirtschaftlich zu skalieren, macht CIM zu einem Schlüsselfertigungsverfahren. Durch den gezielten Einsatz von CIM können Hersteller in zahlreichen Branchen ihre Produktionskosten deutlich senken und gleichzeitig die Qualität und Performance ihrer Komponenten steigern.