Was kostet Keramikspritzguss? Eine umfassende Analyse

Keramikspritzguss (CIM) hat sich als revolutionärer Herstellungsprozess etabliert, der die Vorteile des traditionellen Spritzgießens mit der Vielseitigkeit von Keramik kombiniert. Er ermöglicht die präzise und effiziente Herstellung komplexer, hochwertiger keramikgespritzter Bauteile. Bevor wir jedoch in diesen spannenden Herstellungsbereich eintauchen, ist es wichtig, die anfänglichen Kosten zu verstehen. In diesem Artikel werden wir den CIM-Prozess, die Einflussfaktoren auf die Anfangskosten, Praxisbeispiele und Strategien zur Kostenoptimierung erläutern. Also, legen wir los!

Überblick über den Keramikspritzguss-Prozess

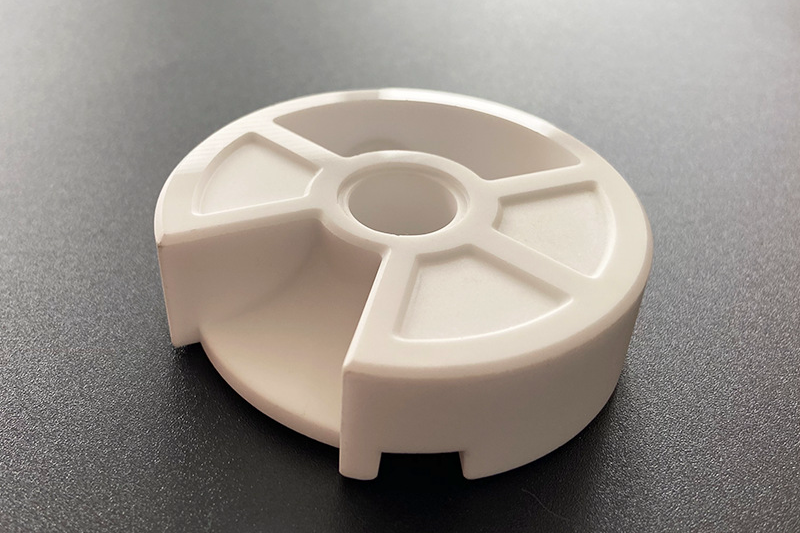

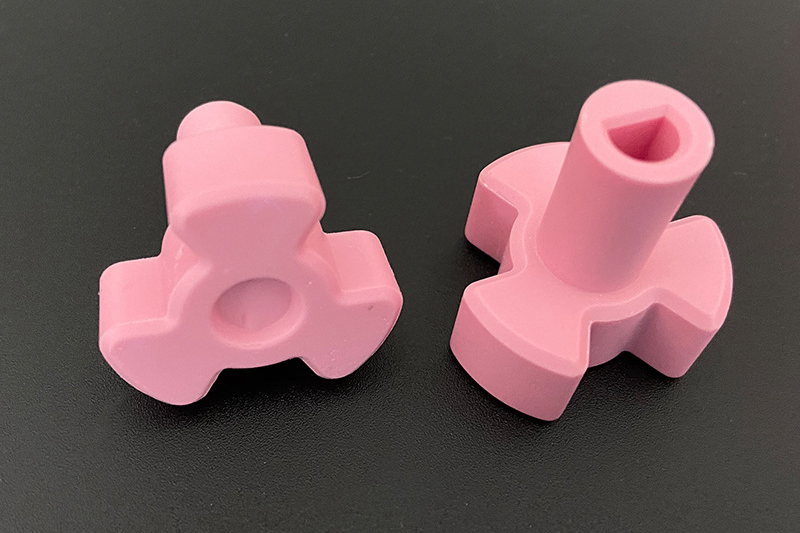

Um die Anfangskosten zu verstehen, ist es wichtig zu wissen, wie der CIM-Prozess funktioniert. Stellen Sie sich das vor wie das Backen eines Kuchens, aber mit Keramik. Zuerst wird ein Rohmaterial durch Mischen feiner Keramikpulver mit einem Bindemittel zu einer Suspension hergestellt. Diese Suspension wird dann unter hohem Druck in eine Formhohlraum gespritzt – ähnlich wie Kuchenteig in eine Backform injiziert wird. Sobald das Material erstarrt ist, wird das geformte Teil aus der Form genommen und das Bindemittel durch einen Entbindungsprozess entfernt. Abschließend wird das Teil bei hohen Temperaturen gesintert, um die gewünschte Festigkeit und Dichte zu erreichen.

Der CIM-Prozess umfasst mehrere wichtige Komponenten und Ausrüstungen. Keramikspritzguss-Bauteile erfordern Spritzgießmaschinen, Formen und Hilfsausrüstung wie Mischer, Heizer und Kühler. All diese tragen zum erfolgreichen Herstellungsprozess keramischer Komponenten bei. Diese Komponenten und weitere Faktoren beeinflussen die Anfangskosten von CIM.

Faktoren, die die Anfangskosten des Keramikspritzgusses beeinflussen

Materialkosten

Beim CIM spielt die Wahl der keramischen CIM-Materialien eine entscheidende Rolle für die Anfangskosten. Verschiedene Keramikarten weisen unterschiedliche Eigenschaften und Kosten auf. Beispielsweise bieten Hochleistungskeramiken wie Aluminiumoxid, Zirkonoxid und Siliziumnitrid außergewöhnliche Festigkeit und Wärmewiderstand, sind jedoch teurer. Traditionelle Keramiken wie Porzellan oder Steingut sind hingegen meist kostengünstiger, haben jedoch eingeschränkte Anwendungsbereiche. Die Materialkosten wirken sich direkt auf die Gesamtkosten des CIM-Prozesses aus.

Obwohl die Keramik-Ausbeute beim CIM bis zu 98 % beträgt, muss der 2%-Verlust bei teureren Materialien berücksichtigt werden. Daher lässt sich die Materialkosten im CIM wie folgt berechnen:

CIM-Materialkosten = Bauteilgewicht / 0,98 * Materialeinzelpreis

Werkzeugkosten

Die Werkzeugherstellung, einschließlich Design und Fertigung der Formen, ist ein weiterer wesentlicher Faktor der Anfangskosten beim CIM. Die Komplexität und Größe des zu produzierenden Bauteils beeinflussen den Werkzeugbedarf. Aufwendige Designs mit Hinterschneidungen oder feinen Details erfordern komplexere Werkzeuge, was die Werkzeugkosten erhöht. Außerdem beeinflusst die Anzahl der Kavitäten in der Form das Produktionsvolumen und somit die Kosten pro Teil.

Da die Berechnung der Werkzeugkosten komplex ist, können Sie sich für Details auf die Berechnung der Kosten von Spritzgussformen beziehen. Für einfach strukturierte Teile lässt sich jedoch meist das Volumen und Gewicht der Form schätzen, um die Materialkosten zu ermitteln. Die Bearbeitungskosten einfacher Formen liegen meist bei etwa dem 2,5-fachen der Materialkosten.

Ausrüstungs- und Maschinenkosten

Die Investition in Spritzgießmaschinen für Metall und Keramik sowie in Hilfsgeräte ist integraler Bestandteil des Keramikspritzgusses. Die Kosten dieser Maschinen variieren je nach Leistungsfähigkeit, Präzision und Automatisierungsgrad. Höhere Präzision und Automatisierung gehen mit höheren Preisen einher. Die CIM-Formung umfasst hauptsächlich das Einspritzen, Entbinden und Sintern. Automatisierung und Robotik können Effizienzsteigerungen bieten, erfordern jedoch zusätzliche Investitionen.

Die Gerätekosten beim CIM setzen sich hauptsächlich aus Einspritz-, Entbindungs- und Sinterkosten zusammen.

CIM-Gerätekosten = Einspritzkosten + Entbindungskosten + Sinterkosten

Arbeitskosten

CIM ist ein arbeitsintensiver und qualifikationsabhängiger Prozess, der Fachwissen und Präzision erfordert. Qualifizierte Arbeitskräfte sind essentiell für die verschiedenen Prozessschritte von der Materialvorbereitung bis zum Entbinden und Sintern. Die Komplexität der hergestellten Komponenten beeinflusst die Arbeitskosten zusätzlich. Bauteile mit komplexer Geometrie oder feinen Details benötigen oft mehr Zeit und Fachkenntnisse, was die Arbeitskosten erhöht.

Qualitätskontrolle und Prüfkosten

Um die Qualität und Zuverlässigkeit keramischer Bauteile sicherzustellen, sind strenge Inspektions- und Prüfverfahren notwendig. Die Kosten für spezialisierte Ausrüstung und Ressourcen zur Qualitätssicherung erhöhen die Anfangskosten von CIM. Diese Aufwendungen sind entscheidend für die Konsistenz und die Erfüllung der gewünschten Spezifikationen der Bauteile.

Strategien zur Optimierung der CIM-Anfangskosten

Obwohl die Anfangskosten von CIM hoch erscheinen mögen, gibt es Strategien zur Kostenoptimierung und effizienten Nutzung dieses fortschrittlichen Herstellungsverfahrens. Hier einige wichtige Überlegungen:

Design for Manufacturability (DFM) Überlegungen

Arbeiten Sie frühzeitig mit erfahrenen CIM-Herstellern zusammen, um das Design für die Fertigung zu optimieren. Das minimiert Materialverschwendung, vereinfacht den Werkzeugbedarf und reduziert arbeitsintensive Schritte.

Materialauswahl und Kostenoptimierung

Untersuchen Sie verschiedene keramische Materialien und deren Eigenschaften, um das optimale Verhältnis von Leistung zu Kosten zu finden. Arbeiten Sie mit Materiallieferanten zusammen, um kosteneffiziente Optionen ohne Qualitätsverlust zu identifizieren.

Werkzeugdesign und Optimierung

Kooperieren Sie eng mit Werkzeugexperten, um effiziente und kostengünstige Formen zu entwerfen. Berücksichtigen Sie Faktoren wie Kavitätsanzahl, Komplexität und Bauteilgröße, um die Werkzeugkosten zu optimieren.

Prozessoptimierung und Effizienzsteigerung

Analysieren Sie kontinuierlich den CIM-Prozess, um Verbesserungsmöglichkeiten zu erkennen. Investieren Sie in Prozessüberwachung und -steuerung, um Effizienz zu erhöhen, Ausschussquoten zu reduzieren und langfristig Kosten zu sparen.

Zusammenarbeit mit erfahrenen CIM-Herstellern

Die Zusammenarbeit mit erfahrenen CIM-Herstellern bietet wertvolle Einblicke und Fachwissen zur Optimierung der Anfangskosten. Deren Erfahrung hilft, die Komplexität von CIM zu meistern und Einsparmöglichkeiten zu identifizieren.

Fazit

Das Verständnis der Anfangskosten von Keramikspritzguss ist für jedes CIM-Projekt entscheidend. Durch die Berücksichtigung von Materialkosten, Werkzeugaufwand, Geräteinvestitionen, Arbeitsbedarf und Qualitätskontrolle können die mit CIM verbundenen Kosten besser eingeschätzt und optimiert werden. Obwohl die Anfangskosten je nach Projektanforderungen variieren können, helfen Strategien wie DFM-Überlegungen, Material- und Werkzeugoptimierung, Prozessverbesserungen und die Zusammenarbeit mit erfahrenen Herstellern, die Kosten zu senken und gleichzeitig die Vorteile von CIM zu nutzen. Zögern Sie also nicht, Keramikspritzguss als eine praktikable und innovative Fertigungsoption zu erkunden – die Möglichkeiten sind grenzenlos!